Introducción

En la industria del petróleo y gas, la corrosión representa uno de los desafíos más significativos y costosos, afectando no solo la integridad y seguridad de las instalaciones, sino también la eficiencia operativa y la sostenibilidad ambiental. Frente a este desafío, el sector petrolero se ha enfocado en la búsqueda de soluciones digitales con tecnología avanzada para el monitoreo y control de la corrosión.

Este artículo explora las soluciones digitales emergentes y consolidadas que están marcando la diferencia en la lucha contra la corrosión, con un enfoque particular en los equipos de ensayos no destructivos y la solución digital para el control de la corrosión.

Tecnología avanzada para el control de la corrosión

La tecnología para el control de corrosión se centra en el desarrollo de herramientas y plataformas que puedan anticipar, detectar y responder a incidencias de corrosión de manera efectiva. Esto incluye desde software de análisis predictivo hasta dispositivos de inspección de ensayos no destructivos. Estas tecnologías no solo permiten una detección y monitorización más precisas de la corrosión, sino que también facilitan la implementación de estrategias de mantenimiento predictivo.

Entre estas soluciones, destacan los sistemas de monitoreo de corrosión en tiempo real, que utilizan sensores avanzados y técnicas de recopilación de datos para proporcionar una visión instantánea del estado de las instalaciones y los ductos.

Sistemas de monitoreo de corrosión

Los sistemas de monitoreo de corrosión representan la clave en la gestión de la integridad de las instalaciones petroleras y gasíferas. Estos sistemas se basan en el uso de equipos sofisticados de ensayos no destructivos y la recopilación y análisis de datos generados por esos equipos en tiempo real, lo que posibilita la identificación temprana de áreas problemáticas y la toma de decisiones basada en evidencia para mitigar los efectos de la corrosión. La monitorización continua ofrece una ventaja significativa en la prevención de fallos y en la optimización de los programas de mantenimiento.

Actualmente, existe un gran avance de los sistemas de monitoreo de la corrosión con la integración de tecnologías como la inteligencia artificial (IA) y el aprendizaje automático o machine learning; Las cuales han permiten analizar grandes volúmenes de datos procedentes de múltiples fuentes, identificando patrones y prediciendo la progresión de la corrosión con una gran precisión. Este enfoque analítico avanzado facilita la implementación de estrategias de mantenimiento predictivo, donde las acciones de mantenimiento se planifican en función de la condición real de los activos y su pronóstico de deterioro.

Equipos de Ensayos No Destructivos para evaluaciones

Estos equipos juegan un papel determinante en la monitorización y diagnóstico de la corrosión sin comprometer la integridad de los activos evaluados. Entre los más utilizados en evaluaciones permanentes y en el envío de información remota, destacan:

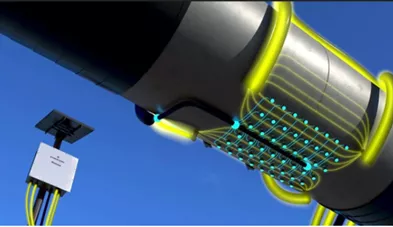

Sensores de corrosión en tiempo real

Estos dispositivos se instalan en puntos críticos de la infraestructura para medir la tasa de corrosión continuamente, como se observa en la figura 1. Utilizan tecnologías como la ultrasonografía, la impedancia electroquímica y la espectroscopia de ruido electroquímico, entre otros, para proporcionar datos precisos sobre el estado de corrosión de los materiales. Y enviar la información remota en tiempo real.

Drones equipados con sensores y cámaras HD

Para inspecciones aéreas de infraestructuras extensas o de difícil acceso, los drones se equipan con cámaras de alta definición y sensores específicos para detectar signos de corrosión, fisuras o desgaste. Estos drones pueden transmitir imágenes y datos en tiempo real a centros de control, permitiendo una rápida respuesta ante cualquier indicio de deterioro (figura 2).

Robots de inspección autónomos

Diseñados para navegar por tuberías y otras infraestructuras, estos robots realizan inspecciones visuales y ultrasonidos, recogiendo datos sobre el espesor de las paredes, grietas, y corrosión (figura 3). Su capacidad para operar de manera autónoma y enviar información en tiempo real facilita la monitorización continua y reduce la necesidad de inspecciones manuales en ambientes potencialmente peligrosos.

Radiografía digital y ultrasonido

Estas tecnologías permiten la evaluación detallada de la integridad estructural sin necesidad de desmontar los equipos. La radiografía digital ofrece imágenes de alta resolución de las áreas internas, mientras que el ultrasonido phased array proporciona datos precisos sobre el espesor de las paredes y la detección de defectos internos. Ambas tecnologías son esenciales para un diagnóstico preciso y la implementación de acciones correctivas oportunas.

Plataformas digitales para control de la corrosión

Las plataformas digitales son sistemas integrados que ofrecen una solución completa para la gestión de la corrosión. Estas plataformas combinan la recopilación de datos, el análisis predictivo, la visualización y la gestión de informes en una única interfaz de usuario, simplificando el proceso de toma de decisiones y mejorando la eficiencia operativa. Al centralizar la información relacionada con la corrosión, las empresas pueden optimizar sus estrategias de mantenimiento y asegurar una gestión más efectiva de sus activos.

Mantenimiento preventivo de la corrosión

El mantenimiento predictivo de la corrosión se basa en el uso de datos históricos y en tiempo real para prever cuándo y dónde es probable que ocurra la corrosión. Esta aproximación pasa de un modelo de mantenimiento reactivo a uno proactivo, donde las intervenciones se realizan antes de que los problemas de corrosión se conviertan en críticos. La implementación de estas estrategias no solo reduce los costos asociados con el mantenimiento y las reparaciones, sino que también prolonga la vida útil de los activos.

Diagnóstico de corrosión mediante tecnología digital

Generalmente, implica el uso de herramientas y técnicas digitales para evaluar la severidad y la extensión de la corrosión. Esto puede incluir el empleo de drones equipados con cámaras de alta resolución y sensores para inspeccionar áreas de difícil acceso, así como el empleo de software especializado para analizar imágenes y datos estructurales. Esta capacidad de diagnóstico avanzado mejora significativamente la precisión de las evaluaciones de corrosión y facilita la toma de decisiones basada en datos concretos.

Inteligencia artificial aplicada al control de la corrosión

La inteligencia artificial aplicada al control de la corrosión se está convirtiendo en una herramienta cada vez más valiosa para predecir y prevenir la corrosión. La IA puede analizar complejos conjuntos de datos para identificar tendencias, prever posibles puntos de fallo y recomendar acciones correctivas. La capacidad de la IA para aprender de los datos y mejorar sus predicciones con el tiempo ofrece una oportunidad única para mejorar continuamente las estrategias de control de corrosión.

Conclusiones

La adopción de soluciones digitales y tecnología avanzada para el control de la corrosión está marcando un antes y un después en el sector oil and gas. La utilización de equipos de ensayos no destructivos para evaluaciones permanentes, la capacidad de transmitir información en tiempo real, diagnósticos precisos mediante tecnología digital, y la aplicación de inteligencia artificial, están no solo optimizando los procesos de mantenimiento y seguridad sino también abriendo nuevas vías para la gestión predictiva de la corrosión.

Estas innovaciones digitales representan un avance significativo hacia la minimización de los riesgos asociados con la corrosión, asegurando la integridad de los activos críticos y promoviendo una operación más segura, eficiente y sostenible en la industria del petróleo y gas.

Referencias

Fuente propia