Introducción

La gestión de activos, comprende el mantenimiento de equipos y sistemas con el fin de prevenir fallas y mantener la continuidad operativa; o solucionar fallas que requieren reparación como: problemas en componentes, equipos o sistemas. La confiabilidad es el resultado de un sostenimiento o control efectivo, que mide la capacidad de un activo físico para funcionar según lo previsto durante un período determinado.

Cuando nos enfrentamos a problemas operacionales, el mantenimiento se convierte en la herramienta indispensable para solucionar y reparar estas dificultades. En contraste, la confiabilidad se direcciona en la funcionalidad efectiva del equipo, estableciendo su operatividad sin contratiempos. Estos dos pilares, se unen para mantener la integridad de los activos y garantizar un rendimiento óptimo en el tiempo.

Sin embargo, en combinación, las distintas tecnologías proporcionan un potente conjunto de capacidades para obtener una visión integral del estado de los activos industriales y las instalaciones de producción.

¿Qué es el mantenimiento?

Se refiere a las acciones realizadas para conservar o restaurar un elemento, equipo o infraestructura, para que mantenga un funcionamiento adecuado. Su apropiada implementación conduce a mayor vida útil del activo, menor frecuencia de fallas y operación más segura y eficiente.

La planificación de programas adecuados, que incluyan cronogramas y técnicas de monitoreo con uso de software especializados, son necesarios para evitar interrupciones costosas en los procesos.

Estas metodologías son efectivas para maximizar el funcionamiento y alargar la vida útil de los equipos o instalaciones; al detectar problemas se eliminan los riesgos y peligros de seguridad, mejora la operatividad de los equipos y garantizar la eficiencia de los procesos.

Principales tipos de mantenimiento

La gestión de mantenimiento ha evolucionado y ha demostrado su capacidad para ayudar a los jefes de mantenimiento a proporcionar una mejor optimización de la planta de producción a un menor costo.

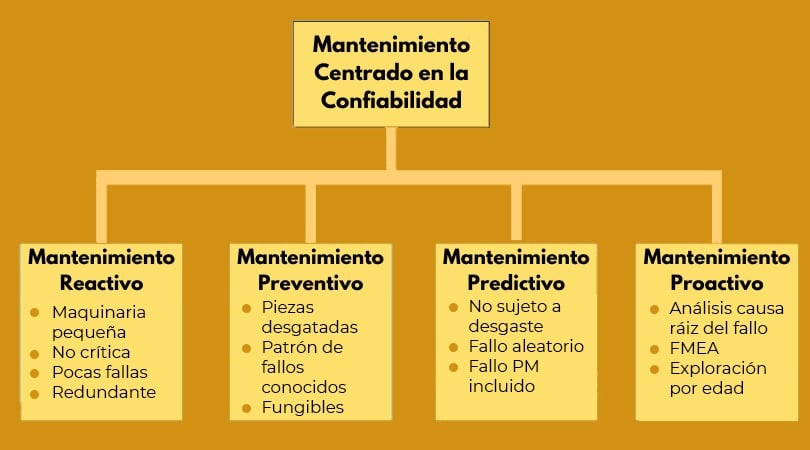

Una estrategia de mantenimiento centrado en la confiabilidad emplea técnicas de mantenimiento reactivo, preventivo, predictivo y proactivo de forma integrada para aumentar la fiabilidad en que una máquina funcionará de forma constante durante un ciclo de vida, (ver esquema), proporciona una hoja de ruta para analizar y actuar sobre las causas fundamentales de los fallos de los equipos en busca de una mayor fiabilidad de los activos.

La integración de diversas técnicas es necesario, ya que ninguna de estas, por sí sola, resulta suficiente para comprender con precisión los problemas asociados con equipos de mayor complejidad.

Naturalmente, la interrupción en las operaciones es inevitable al lidiar con una amplia variedad de componentes y, en muchas ocasiones, las soluciones pueden ser desafiantes. No obstante, las empresas líderes implementan el RCM (Mantenimiento Centrado en la Confiabilidad) para prevenir fallos inesperados que conllevan a mantenimientos complicados, subcontrataciones costosas y pérdida de tiempo en la producción.

A continuación, se presentan los tipos principales utilizados en los diferentes sectores industriales:

- Mantenimiento Correctivo (RM): Se realiza después que un activo ha fallado y tiene como objetivo restaurar la operatividad y funcionalidad de la unidad afectada. Puede ser planificado o no planificado. Comúnmente se aplica a equipos que no son muy costosos de reemplazar o que no representan una amenaza para la continuidad operativa. Aunque es básico para resolver problemas imprevistos, las organizaciones a menudo buscan equilibrarlo con prácticas preventivas y predictivas para reducir la frecuencia y gravedad de las fallas.

- Mantenimiento Preventivo (PM): Se refiere a las prácticas realizadas regularmente y planificadas para mantener el equipo, las máquinas o sistemas en buen estado. El objetivo principal es prevenir fallos o averías a tiempo. Algunas de sus características clave incluyen: planificación y programación, inspecciones regulares, lubricación, reemplazo de componentes desgastados y calibraciones. Por su importancia es parte principal en la gestión de activos industriales.

- Mantenimiento Predictivo (PdM): Es una estrategia avanzada, centrada en predecir cuándo es probable que ocurra una falla y corregirla antes de que suceda. Se basa en datos obtenidos con el uso de tecnologías de monitoreo y análisis que anticipan graves problemas. Sus características son: monitoreo de condición, análisis de datos, planificación basada en la condición, entre otros. A diferencia del preventivo, que se basa en un horario; en esté programa las acciones son basadas en las condiciones detectadas en el equipo.

- Mantenimiento Reactivo (MR): Tiene un enfoque en las acciones que se realizan solo después de producirse una falla o avería en un equipo, maquinaria o sistema. Se caracteriza por ser una respuesta directa a un problema ya existente, en lugar de intentar prevenirlo con anterioridad. Sus principales características son: la reactividad, actividades sin planificación, tiempo de inactividad no planificado, costos altos, etc.

Cada uno tiene sus propias ventajas y desventajas. El preventivo es el más eficaz para evitar fallas, pero también es el más costoso. El correctivo es el menos costoso, pero también es el que tiene más impacto en la productividad. El predictivo es una opción intermedia que puede ayudar a reducir los costos y las fallas.

¿Qué es la confiabilidad?

Se refiere a un programa, que es aplicado para garantizar la fiabilidad de los activos, sistemas y equipos. Es una medida para determinar que tan bien, se aplican sus esfuerzos de reparaciones para garantizar la continuidad de las operaciones con un tiempo de mínimo de inactividad.

A continuación, se definen algunos conceptos asociados a un análisis de confiabilidad:

- Tasa de falla: Mide la frecuencia con la que es probable que falle un sistema o componente durante un período de tiempo específico. A menudo se expresa como el número de fallas por unidad de tiempo.

- Tiempo medio entre fallos (MTBF): Es el tiempo promedio que un sistema o componente puede funcionar sin experimentar una falla.

- Tiempo medio hasta el fallo (MTTF): Es similar a MTBF, pero se usa específicamente para sistemas o componentes que se reparan o reemplazan después de que ocurre una falla.

- Disponibilidad: Es la medida de la proporción de tiempo que un sistema o componente está operativo y disponible para realizar su función prevista. Se expresa como un porcentaje y tiene en cuenta tanto el tiempo de inactividad programado por reparaciones como el no programado debido a fallas u otros problemas.

- Fiabilidad: Evalúa la operatividad de un sistema o componente para realizar su función prevista durante un período de tiempo, considerando la probabilidad y consecuencias del fallo. Un activo confiable es aquel que tiene pocas posibilidades de fallar y se puede confiar en que realizará el trabajo previsto de manera consistente.

Una evaluación de estas métricas proporciona información valiosa sobre la confiabilidad de los equipos y ayuda a optimizar las actividades programadas para aumentar el tiempo de actividad y reducir costos. En última instancia, lograr una alta fiabilidad requiere un enfoque integral que incluya actividades preventivas, predictivas y estrategias de gestión de activos.

Objetivo del mantenimiento y la confiabilidad

Inicialmente tienen como objetivo garantizar el funcionamiento fluido y eficiente de los equipos, sistemas e instalaciones a lo largo de su ciclo de vida. Con un objetivo final de minimizar el tiempo de inactividad, reducir los costos y aumentar la eficacia general de las operaciones de una organización.

Un programa completo donde interactúen el mantenimiento y la confiabilidad ayuda a las empresas a asegurar que sus activos funcionen al más alto nivel y sigan satisfaciendo las necesidades de sus clientes y partes interesadas.

Principales pilares del mantenimiento y la confiabilidad

A continuación, se mencionan los más importantes:

- Optimización de recursos: Implica utilizar los recursos disponibles (humanos, financieros, materiales) de la manera más eficiente posible para llevar a cabo las actividades planificadas.

- Procesos de negocio: Incluyen sistemas y procesos de gestión que respaldan las actividades de reparaciones, como la gestión de órdenes de trabajo, planificación y programación, y métricas de rendimiento.

- Gestión de la fuerza laboral: Engloba prácticas y herramientas para gestionar y desarrollar la fuerza laboral, incluyendo capacitación, gestión del desempeño y planificación de sucesión

- Gestión de materiales: Se refiere a los procesos y sistemas utilizados para tramitar, adquirir y almacenar los materiales relacionados con estas actividades, como la gestión de inventario, proveedores y estrategias de adquisiciones.

- Gestión de activos: Comprende estrategias y prácticas para administrar los activos físicos de la organización, incluyendo estrategias de precisas, gestión del rendimiento y análisis del ciclo de vida.

- Gestión del desempeño: Implica sistemas y herramientas para medir y analizar el desempeño de las acciones tomadas y actividades realizadas, incluyendo KPI, análisis de datos y procesos de mejora continua.

Para alcanzar un rendimiento continuo de los activos, es importante capacitar al equipo de trabajo encargado de programar, monitorear y ejecutar las actividades relacionadas con los mantenimientos y la confiabilidad. La ejecución de un sistema de gestión de mantenimiento computarizado (CMMS por sus siglas en inglés) que sea inteligente, permite gestionar los ciclos de vida de los elementos con visibilidad operativa y monitoreo en tiempo real.

Tendencias en mantenimiento y confiabilidad

En el entorno operativo, el tiempo es sinónimo de dinero tanto para propietarios de las empresas como para los líderes de estos departamentos industriales. Por lo cual, hoy en día las empresas se alinean con las tendencias disponibles:

- Transformación digital: Digitalizar los procesos de las operaciones con programas CMMS modernos es un factor oportuno para alcanzar la eficiencia operativa. Las organizaciones se alejan de métodos reactivos y optan por enfoques proactivos de monitoreo de sus equipos críticos.

- Tecnologías virtuales: La realidad aumentada (RA) y la realidad virtual (RV) son fundamentales para inspecciones en sitio detectando anomalías a tiempo. La RA permite recibir información en tiempo real mientras inspeccionan los equipos, facilitando las acciones oportunas. Mientras que la RV ofrece un entorno totalmente simulado, ideal para evaluar escenarios complejos o peligrosos sin los riesgos asociados con el entorno real, mejorando así la preparación y seguridad del personal.

- Análisis predictivo: El uso de dispositivos de IoT, como sensores, inteligencia artificial y gemelos digitales, tiene la función de identificar patrones y predecir el comportamiento de los equipos para permitir un control oportuno con una mayor fiabilidad.

- Seguridad en el lugar de trabajo: Automatizar las actividades mecánicas y redundantes permite a los empleados centrarse en los aspectos más importantes de sus funciones, mejorando la calidad del trabajo.

Los CMMS como herramientas de mejora

Un sistema de gestión de mantenimiento computarizado (CMMS) es fundamental para que las empresas mejoren sus procesos de sostenimiento. Estos brindan una variedad de ocupaciones en relación a:

- Mejor planificación y programación: Estos sistemas centralizan las órdenes de trabajo y programas, reduciendo el tiempo de inactividad y optimizando las cargas de trabajo.

- Gestión de activos mejorada: Monitorean el rendimiento del equipo, previenen averías y optimizan su utilización.

- Gestión de inventarios mejorada: Garantizan que las piezas adecuadas estén disponibles cuando se necesiten, reduciendo así el tiempo de espera en caso de un evento no planificado.

- Comunicación optimizada: Mejora la coordinación entre los equipos de trabajo, y permite una respuesta rápida y efectiva a las necesidades de emergencias. Las partes interesadas pueden acceder de manera instantánea y eficiente a la información relevante sobre las tareas programadas y sus horarios.

- Mejor análisis de datos: Permite una evaluación más profunda y precisa de los registros y métricas relacionados con las actividades programadas. Este análisis no solo revela áreas de mejora, sino que también proporciona una visión detallada de las tendencias y patrones de rendimiento de los activos.

- Automatización de tareas administrativas: Tiene como objetivo principal la liberación de recursos de trabajo, reduciendo así la carga laboral en tareas repetitivas, otorgando tiempo para ejecutar actividades estratégicas y de mayor valor agregado dentro de la organización.

- Reducir costos: Ayudan a las empresas a reducir los costos al mejorar la eficiencia y la eficacia.

Estas soluciones permiten agilizar y optimizar las operaciones, aumentar la fiabilidad del equipo y maximizar el tiempo de actividad. Con capacidades predictivas basadas en IA, se identifican problemas potenciales a tiempo, evitando costosas fallas.

El mantenimiento y la confiabilidad son esenciales para el funcionamiento eficiente y continuo de los activos y sistemas de una organización. Adoptar tendencias tecnológicas y utilizar herramientas como los CMMS marcan la diferencia en una eficiente gestión industrial.

Conclusiones

Esta combinación con un enfoque integral es fundamental para lograr la excelencia operativa en las industrias. El mantenimiento previene fallas y garantiza la continuidad operativa, mientras que la confiabilidad evalúa la capacidad de los activos para funcionar de manera predecible. Ambos son fundamentales para lograr eficiencia y reducir costos operativos.

La adopción de tecnologías como la transformación digital y los CMMS son herramientas necesarias para mejorar la planificación, programación y ejecución del mantenimiento y, por ende, la gestión de activos. En conjunto, estos elementos son esenciales para optimizar operaciones y maximizar la eficiencia en cualquier industria. Estas dos metodologías son, sin duda, el secreto de la excelencia operativa en cualquier industria.

Referencias

Fuente propia