El presente documento representa una guía para orientar al lector en la revisión, selección e Inclusión de tuberías y equipos estáticos para un programa de inspección en marcha, para cualquier Industria de Petróleo y Gas; tomando en cuenta su criticidad, materiales de construcción, análisis y selección de variables de proceso y laboratorio que afecten directamente la degradación de equipos y líneas (Ventanas Operacionales), mecanismos de deterioro de los materiales que conforman las tuberías y equipos estáticos y el programa de Inspección que dispone el propietario sobre estos activos.

Introducción

Por definición “Un circuito de tubería/Equipo o lazo de Corrosión”. Es una sección que contempla los siguientes puntos:

- Todos los puntos expuestos en un ambiente corrosivo similar, condiciones de diseño y material de construcción similares. Ejemplo” la tubería de descarga de una bomba hasta un intercambiador de calor”, lleva el mismo producto y donde el material es de acero al carbono”.

- Las mismas condiciones operacionales de diseño (temperatura y presión)

- Las variables operacionales de control son las mismas.

- Los mecanismos de deterioro siempre tienen el mismo comportamiento a lo largo del circuito, al menos que tenga algunas restricciones que varíen.

- Posee la misma dirección de flujo del producto o servicio que presta.

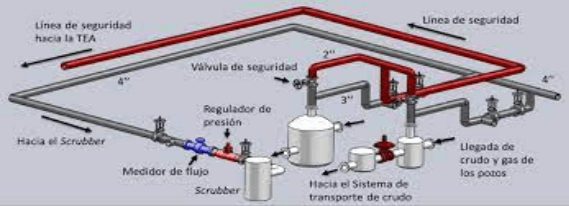

- Generalmente en un plan de Inspección de Activos se representa a través de un plano que diferencia a los lazos o circuitos por colores; de manera de tenerlos bajo en estricto control por metalurgia instalada; tal como se representa en la Figura 1.

El propietario de sistemas de tubería/equipos debe tener el control del programa de inspección del sistema de tuberías, frecuencias de inspección, mantenimiento y es responsable por la función de un organismo de inspección autorizado de conformidad con las previsiones de API 570. La organización de inspección del propietario también controlará actividades que se relacionan con la revaloración, la reparación, y la alteración de sus sistemas de tubería.

Identificación del Circuito o Lazo de corrosión

- Nombre del propietario y de la planta donde está instalado el circuito.

- Número de identificación del circuito de acuerdo a la nomenclatura del propietario. Es recomendable que sea lo más completo posible (empresa – planta-proceso – numeración).

- Servicio del circuito (ejemplo: nafta catalítica, gases, crudo reducido, otros)

- Especificaciones y condiciones de diseño y operación del circuito (temperatura de diseño y operación, presión de diseño y operación, material de construcción y SCH. o espesor comercial, corrosión admisible, espesor de retiro).

- Sentido de flujo del servicio o producto que transporta el circuito.

- Las coordenadas o sentido de ubicación.

- Limites de las ventanas operacionales. (para control de humedad en Unidades de Alquilación, velocidad del fluido en cualquier unidad, temperaturas de operación, ácidos nafténicos en los crudos y otros de acuerdo a los procesos que maneje el propietario.

Selección del circuito o lazo por el servicio prestado

API 570, es aplicable a sistemas de tubería para fluidos de proceso, hidrocarburos y los servicios de fluidos inflamables o tóxicos similares a los siguientes:

- Crudo, intermedio y los productos finales de petróleo.

- Crudo intermedio y los productos químicos terminados.

- Líneas de catalizador

- Hidrogeno, gas natural, gas combustible

- Aguas agrias y el flujo de residuos peligrosos que estén sobre el comienzo de los límites definidos por regulaciones jurisdiccionales.

- Los químicos peligrosos sobre el comienzo de los límites definidos por regulaciones jurisdiccionales.

Selección del Circuito o Lazo por Ventana Operacional.

La ventana operacional tiene como objetivo establecer una relación directa entre el proceso que maneja el circuito y los mecanismos de deterioro/degradación asociados, con el fin de poder predecir el efecto de los mismos en la integridad mecánica de los elementos de las tuberías y equipos de la planta.

Para el control de esta variable se usa un contador; el cual, controlara el número máximo de veces que la variable puede estar fuera de los límites establecidos, produciendo un nivel de degradación que pueda ser detectado por el método de inspección empleado. Una vez que esto ocurra, se deberá pasar de un régimen normal de inspección, a un régimen de alarma en los lazos afectados por la variable, en función de los criterios predeterminados.

Plan de Inspección de acuerdo al comportamiento de las Ventanas Operacionales.

Como pueden observar en este documento-Guía, se incorporan otro elemento de vital importancia para preservar la vida útil de los activos en un circuito; como es la prioridad de inspección de un circuito con respecto a otro, por la activación de uno de los componentes de las ventanas operacionales que se tengan bajo control. Algunos propietarios lo definen como Régimen de Mediciones y de allí las denominaciones de “Circuitos Críticos con Régimen Especial de mediciones”.

Responsabilidad compartida de una organización para el manejo de este proceso de inspección

- El Ingeniero de proceso, es el responsable de elaborar la lista de circuitos a incluir en un programa de Inspección en marcha bajo este modelo o guía descrito en este documento, y esto de acuerdo a las variables de proceso indicados por el Ingeniero de corrosión.

- El Ingeniero de corrosión, revisa del listado de los circuitos emanados de Ingeniería de Procesos y selecciona los circuitos a incluir dentro del programa de inspección, asignándoles los puntos de control, TML, CML o Zonas de Inspección.

- El Ingeniero de mantenimiento, apoyara la labor del Inspector de equipos con las facilidades que se requieran para ejecutar el programa de inspección. Esto son: andamios, manlift, grúas, remoción e instalación de aislamiento, otros.

El Ingeniero de Inspección, profesional calificado y certificado según la ASNT, ejecutara el programa de inspección de acuerdo a la planificación del programa de inspección.

Conclusión

Un buen programa de Inspección, soportado por una plataforma de análisis, un buen Software de calidad y personal altamente calificado y certificado para operarlo; garantiza a través de este Sistema de Inspección: Confiabilidad operacional de los activos, seguridad y protección del ambiente, mercadeo planificado en la entrega de productos, reducción de costos por prevención de fallas que generarían gastos no planificados, cero penalizaciones por entrega tardía de productos y mayor rentabilidad del negocio.

Referencias Bibliográficas

API 570 Código para inspección de Tuberías

API 510 Código para inspección de recipientes sometidos a presión

API RP 571 Mecanismos de Deterioro que afectan los equipos

API RP 574 Inspección de componentes de sistemas de tubería

ASME B31.3 Tubería de proceso

ASNT SNT-TC-1A Calificación y certificación de personal en pruebas no destructivas.