Tabla de Contenidos

- Qué es inspección robótica especializada

- El mercado global y la demanda de END automatizado

- Listados de empresas líderes en inspección robótica

- Casos de uso reales o tecnologías implementadas

- Diferenciadores: Drones vs. robots terrestres y sensores

- Aplicaciones en la industria Oil & Gas

- Tendencias emergentes para 2025-2030

- Conclusiones

- Referencias

- Preguntas frecuentes (FAQs)

La integración de sistemas autónomos con capacidades de END automatizado fortalece la continuidad operativa en ambientes complejos de la industria energética. La inspección robótica especializada actúa en contextos críticos —fondo marino, interior de tanques en servicio, espacios confinados— maximizando la precisión en captación de defectos y recolectando datos de alta resolución. La implementación de robots terrestres, aéreos y submarinos permite a las empresas de inspección robótica aplicar modelos predictivos, optimizando recursos técnicos y reduciendo el impacto ambiental.

En Oil & Gas, estos sistemas semi y totalmente autónomos integran sensores NDT (ultrasonido, corrientes inducidas, visión óptica), navegación SLAM y algoritmos de IA para vigilar tanques, tuberías, plataformas e inspección de espacios confinados. Al automatizar rutas de inspección, ininterrumpidas y en zonas ATEX, se reducen los riesgos humanos, aumenta la densidad de datos y se habilitan decisiones predictivas de mantenimiento.

Qué es inspección robótica especializada

La inspección robótica especializada integra robots autónomos o semiautónomos para examinar activos industriales mediante sensores visuales, ultrasónicos, LIDAR, NDT (ensayo no destructivo) y otras tecnologías. Se orienta a entornos agresivos, inaccesibles o peligrosos donde la inspección manual es riesgosa. Estos sistemas pueden operar en plataformas, tanques, tuberías, espacios confinados o bajo el agua. Gracias a la robótica, los datos recogidos son más consistentes, repetibles y permiten monitoreo continuo.

El mercado global y la demanda de END automatizado

Implementar robots de inspección no es solo una moda: responde a necesidades reales de mercado y eficiencia. El mercado de la inspección robótica en Oil & Gas ya se estima en cientos de millones de dólares (USD 747.47 M en 2024) y proyecta un crecimiento constante (Fortune Business Insights). Estas soluciones reducen paradas no planeadas, anticipan fallos, disminuyen riesgos humanos, evitan desastres ambientales y ayudan en cumplimiento regulatorio. En sectores sensibles, una detección oportuna puede evitar eventos catastróficos, pérdidas económicas, entre otros beneficios.

Listados de empresas líderes en inspección robótica

El sector de la inspección robótica industrial está dominado por compañías que no solo ofrecen hardware, sino soluciones completas integradas: robot, sensores, software analítico y mantenimiento. Estas empresas de inspección robótica han acumulado experiencia en condiciones reales, permitiéndoles adaptar sus tecnologías a normas, regulaciones y exigencias de seguridad.

A continuación, una selección de empresas de inspección robótica destacadas:

Waygate Technologies (Baker Hughes): Waygate lidera en END automatizado con robots crawler certificados y software 3DLOC que georreferencia automáticamente los datos en espacios confinados. Sus plataformas permiten la reproducción de inspecciones, mapas 3D de activos y análisis integrado con modelos digitales del activo.

Gecko Robotics: Gecko desarrolla robots trepadores equipados con ultrasonido, cámaras de alta resolución y sensores magnéticos para adherirse a estructuras cilíndricas. Su plataforma Cantilever fusiona esos datos para generar visualizaciones continuas de corrosión, picaduras y desgaste.

En el siguiente video, el CEO de Gecko Robotics, Jake Loosararian, explica cómo sus robots trepadores recogen datos de integridad de alta resolución de múltiples infraestructuras industriales. Esto es importante para toda la industria: la inspección robótica especializada utiliza NDT avanzado para eliminar el riesgo humano en espacios confinados, asegurando la continuidad operativa y alimentando el mantenimiento predictivo a nivel global.

Pike Robotics: Creó el robot Wall-Eye, escalador diseñado para inspección en tanques con techo flotante en servicio. Opera en atmósferas explosivas gracias a tracción magnética, sensores LIDAR y cámaras de profundidad. Su diseño elimina la necesidad de entrada humana en espacios confinados, ofrece diagnósticos en tiempo real sobre sellos y defectos estructurales, y permite generar datos continuos de integridad sin interrupciones operativas.

Energy Robotics: Esta empresa ofrece una plataforma software-agnóstica que integra robots y drones diversos para inspección autónoma. Su sistema convierte los datos en análisis accionables: mapas, alertas, informes y análisis predictivo. La plataforma permite controlar una flota mixta (robots terrestres, drones, unidades en zonas ATEX) desde una interfaz web centralizada, con supervisión 24/7, acceso por API a datos en la nube y alarmas de integridad.

Flyability: Con su línea de drones Elios, Flyability aborda inspecciones en espacios confinados inaccesibles para maquinaria tradicional. El Elios 3 incorpora LiDAR modular y motor SLAM FlyAware™, generando mapas 3D incluso en entornos sin GPS, gracias a su estructura tolerante a colisiones.

La siguiente aplicación visual ejemplifica cómo la inspección robótica con drones ha transformado la seguridad y la logística en la evaluación de activos críticos, como los tanques de almacenamiento de combustible.

Acuren: Combina drones y robots con su expertise en NDT/NDE para inspecciones industriales no intrusivas. Ofrecen inspección en espacios confinados, recorridos visuales con LiDAR y cámaras HD, y mediciones UT en línea. Destaca el uso de escáneres magnéticos con ruedas que operan hasta 400∘C para recipientes y tuberías en servicio, minimizando la entrada humana. Sus herramientas de software interno facilitan el diseño de técnicas FMC/TFM y la generación de reportes geoespaciales precisos.

Casos de uso reales o tecnologías implementadas

Drones Elios 3 para inspección de tanques atmosféricos

En 2025, una compañía energética en el Reino Unido aplicó el dron Elios 3 para inspección interna de tanques atmosféricos, eliminando la necesidad de montar andamiajes o ingresar al espacio. El equipo combinó LiDAR, visión 3D y carga UT para capturar datos estructurales, generando modelos 3D y mapas de anomalías, con alta resolución visual. Su navegación tolerante a colisiones permitió vuelos muy cercanos a superficies internas, incluso en presencia de obstáculos, ofreciendo seguridad y eficiencia operativa.

Taurob Inspector en entornos offshore

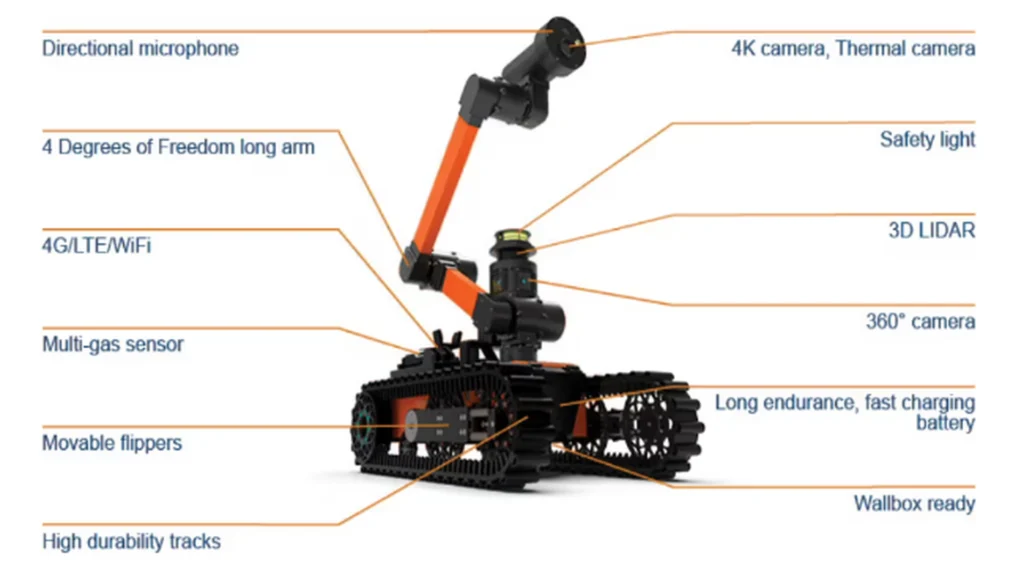

El robot Inspector de Taurob ha sido desplegado offshore; se reporta que entre octubre 2024 y mayo 2025, dos unidades operaron en plataformas de TotalEnergies. En su sitio oficial de LinkedIn, Taurob declara que el Inspector puede llevar misiones de hasta 4 horas, es ATEX-certificado y captura fotos ultra HD, videos, termografía, sonidos y mapas LiDAR 3D.

Inspecciones híbridas: NDT + robótica

El uso combinado de ultrasonido (UT), corrientes inducidas (ECT) y robótica escaladora o crawler es tendencia creciente. Robots híbridos permiten detectar corrosión, grietas y defectos simultáneos con menor tiempo de parada. Los diseños recientes integran sondas UT junto con módulos visuales y magnéticos para inspección en tanques sin intervención humana.

Inspección submarina: prototipo SmartTouch

Investigadores de la Universidad de Houston desarrollan SmartTouch, un ROV con sensores táctiles inteligentes, sonar y cámara para inspección de oleoductos submarinos. El prototipo ha sido probado en entornos controlados, representando la próxima frontera en robótica sumergida.

Diferenciadores: Drones vs. robots terrestres y sensores

La eficacia de la inspección robótica especializada reside en la selección de la plataforma correcta y los sensores adecuados para cada tarea crítica.

Plataformas aéreas, terrestres y acuáticas

Los UAV (drones) son inigualables para la Inspección Visual Remota (RVI) en altura (antorchas, chimeneas) y mapeo de oleoductos, aportando rapidez y seguridad. Los robots terrestres (orugas, escaladores magnéticos) son necesarios para las Pruebas No Destructivas (NDT) de contacto, como el ultrasonic testing robotics en las paredes de tanques o dentro de conductos. Por su parte, los ROVs y AUVs se diferencian en su grado de autonomía para las misiones submarinas.

Sensores de alta precisión y fusión de datos

La robótica avanzada integra una variedad de sensores que van más allá de las cámaras HD. Se utilizan escáneres láser para la creación de modelos 3D de alta densidad, sensores de gas para la detección de fugas en tiempo real, y matrices de phased array (PAUT) para el END automatizado. La fusión de estos datos permite una integrity assessment más completa y fiable, que alimenta los sistemas de mantenimiento predictivo.

Aplicaciones en la industria Oil & Gas

En el sector Oil & Gas, la inspección robótica especializada aborda tareas esenciales con precisión y seguridad:

- Detección temprana de fugas de gas con sensores a bordo de robots móviles, tanto en instalaciones onshore como en plataformas marítimas.

- Inspección de tanques de almacenamiento y membranas internas, permitiendo escanear sin vaciar el tanque, con robots internamente motorizados.

- Inspección continua de oleoductos o tuberías mediante robots “crawler” o in-line que recorren el interior y detectan corrosión, pérdidas de pared o fallas estructurales.

- Vigilancia de estructuras superiores: plataformas, torres, partes elevadas o de difícil acceso, gracias a drones y robots terrestres en zonas ATEX/Ex para minimizar riesgos humanos.

- Operaciones submarinas con ROVs (vehículos operados remotamente) para inspección de sólidos, juntas, tuberías sumergidas y conexiones marítimas.

Otras aplicaciones industriales: minería, energía e infraestructura

Más allá del Oil & Gas, la robótica de inspección ya se aplica en:

- Minería: robots autónomos para inspección de túneles subterráneos, monitoreo de muros de relaves, cámaras en galerías, sistemas que evitan riesgos para humanos.

- Energía/infraestructura eléctrica: drones y robots terrestres que revisan líneas de transmisión, torres eléctricas, subestaciones, detectan fallas térmicas o desgaste estructural.

- Infraestructura civil: puentes, viaductos, túneles, edificios y redes de drenaje cuentan con robots capaces de evaluar grietas, corrosión o defectos estructurales, como los desarrollos del SRI Lab para inspección estructural.

Tendencias emergentes para 2025-2030

- Robots miniaturizados y de enjambre para inspección colaborativa.

- Integración de IA avanzada y aprendizaje automático en robótica para detección automática de fallas.

- Uso de gemelos digitales conectados a robots en tiempo real para monitoreo predictivo.

- Inspección automática de espacios confinados con sistemas visuales + IA.

- Combinación con IoT / comunicación molecular para drones/pipas en tuberías subterráneas.

Conclusiones

La implementación de la inspección robótica especializada en Oil & Gas es un proceso enfocado en operaciones más seguras, eficientes y basadas en datos. Los robots equipados con sensores NDT, visión inteligente y navegación autónoma ofrecen inspecciones más frecuentes, reproducibles y en zonas críticas donde el acceso humano es riesgoso.

Al comparar tecnologías (robots terrestres, drones, ROVs) y explorar aplicaciones industriales, queda claro que estos sistemas sostienen la integridad de activos, habilitan el mantenimiento predictivo y mejoran la operatividad. A medida que el mercado de sistemas robóticos NDT crece, la industria se dirige hacia la inspección continuada y automática. El avance constante de las soluciones robóticas es fundamental para que la industria energética cumpla con sus objetivos de seguridad y sostenibilidad ambiental.

Referencias

- https://www.sciencedirect.com/science/article/pii/S2667143325001039?

- https://arxiv.org/abs/2404.12785?

- https://at.linkedin.com/company/taurob-gmbh?trk=public_post_feed-actor-name

- https://invertrobotics.com/es/estudio-de-caso/

Preguntas frecuentes (FAQs)

¿Qué región o país lidera la inspección robótica en Oil & Gas?

Norteamérica (principalmente Estados Unidos) domina el mercado de inspección robótica en Oil & Gas. Esto se debe a su infraestructura masiva, las estrictas regulaciones de seguridad y la alta inversión en tecnologías de END automatizado.

¿Qué robot ha demostrado mayor versatilidad en Oil & Gas?

El drone Elios (Flyability) es conocido por su versatilidad, ya que su diseño tolerante a colisiones y su tecnología LiDAR/SLAM le permiten operar eficazmente en espacios confinados (tanques, recipientes) donde la mayoría de los demás robots y drones no pueden acceder.

¿Qué empresa ha colaborado más activamente para impulsar esta tecnología?

Baker Hughes (a través de Waygate Technologies) es un colaborador clave, integrando su expertise en NDT con fabricantes de hardware robótico. Esto resulta en soluciones completas, como sus robots crawler equipados con software 3DLOC para la inspección de espacios confinados.