Autor. Ph.D. Yolanda Reyes, 7 diciembre 2022.

La corrosión en ambientes marinos es uno de los principales problemas que presentan las estructuras expuestas en este tipo de atmosferas corrosiovas el cual, debe ser considerado en los diferentes procedimientos del proceso de fabricación y producción en el desarrollo de nuevos materiales metálicos.

Este tipo de corrosión se caracteriza por ser un fenómeno electroquímico que causa un desgaste generalmente uniforme, al que son muy susceptibles el hierro y sus aleaciones, se genera mediante un mecanismo natural y se produce en forma espontánea, destruyendo o reduciendo las propiedades estructurales de los materiales en servicio. Estos al encontrarse expuestos a la acción de la intemperie dan lugar a la ocurrencia del fenómeno de oxidación sobre su superficie formando principalmente óxido de hierro[1], (Figura 1).

En las estructuras offshore la corrosión depende de factores específicos como la temperatura del agua, la salinidad, la presencia de cloruros, contenido de oxígeno, y la velocidad de las corrientes, así como de las diferentes zonas a las que están expuestas, etc.

La protección contra la corrosión de estructuras metálicas expuestas en ambiente marino costa fuera o costa dentro es determinante, y debe ser estimado durante el diseño de estas estructuras para resistir la agresividad de este tipo de ambiente, la mayoría de éstas son protegidas con recubrimientos. No existe un método único para prevenir los diferentes tipos de corrosión, no se puede evitar pero si se puede controlar ya sea manipulando el material, la interface metal solución, o el medio corrosivo.

Entre los metodos de protección de acuerdo a su relevancia e impotancia se encuentran: el diseño, la selección de materiales y aleaciones resistentes a la corrosión, los recubrimientos metálicos y no metálicos, el metodo de protección catódica ya sea por anodos de sacrificio o corriente impresa, y los Inhibidores de corrosiónos.

Actualmente se estan realizando una serie de investigaciones enfocadas en el desarrollo de nuevos metodos anticorrosivos de estructuras marinas, con el fin de determinar el metodo de control más adecuado que permite la protección de estas estructuras en un ambiente tan agresivo como son las atmoferas marinas.

A continuación se exponene los estudios más innovadores en este campo de la corrosión:

Estudios realizados por el Centro Tecnologico de Componentes CTC, en Catambria Espana [2]. “La corrosión es uno de los mayores problemas a los que se enfrentan las plataformas ubicadas en el ambiente marino. Supone un gran gasto económico, ya que afecta a las estructuras de acero y provoca que sus propiedades físicas disminuyan, dañando por completo la estructura, su estabilidad y, por ende, provocando numerosos riesgos .

Este Centro Tecnológico CTC cuenta con una amplia experiencia desarrollando pinturas y recubrimientos innovadores con capacidades mejoradas contra la corrosión, así como también antifouling, otro de los elementos del ambiente marino que causan daños en las estructuras metálicas”.

En sus resultados obtenidos este Centro Tecnológico ha logrado desarrollar desarrollar una amplia variedad de pinturas y recubrimientos innovadores mejorando sus propiedades contra la corrosión en ambientes marinos que causan daños a las estructuras metálicas.

Los recubrimientos «Smart Coating»

Los recubrimientos inteligentes son recubrimientos innovadores que pueden reaccionar espontáneamente, debido a los mecanismos incorporados de respuesta a estímulos. La funcionalidad obtenida de esta clase de recubrimientos en la interfase metal-solución en ambientes agresivos marinos ha llevado a avances en estudios y aplicaciones anticorrosivas, que supera las limitaciones en el uso de recubrimientos convencionales: autorregenerables, antiincrustantes y autolimpiantes para la inhibición de la corrosión de materiales metálicos.

La presencia de nanopartículas de alta calidad en las formulaciones de revestimiento ha superado los efectos de las micropartículas. Estos han desencadenado funcionalidades sin precedentes en los recubrimientos inteligentes.

Los recubrimientos inteligentes responden a estímulos externos simples o múltiples, como luz, suciedad, cambios de pH, temperatura, líquidos agresivos, bioincrustaciones, impacto, fatiga, etc. y han demostrado excelentes propiedades de barrera con resistencia al rayado, curación in situ, superhidrofobicidad, superoleofilia, alta transmisión óptica, estabilidad térmica y resistencia a ácidos fuertes, etc., lo que da como resultado una vida útil prolongada de los recubrimientos y los materiales metálicos protegidos.

Los recubrimientos de pintura diseñados para la protección frente a la corrosión deben ofrecer una barrera física efectiva, impidiendo el acceso de las especies agresivas a la interfase metálica. Pero además de esta barrera física, los recubrimientos deben ser capaces de tratar de inhibir el proceso de corrosión en el caso de que dicha barrera se interrumpa, bien por un daño mecánico, o bien porque las especies agresivas hayan sido capaces de atravesar el recubrimiento, a través de su red de poros, y alcanzar la interfase metal/pintura.

Por ello, los recubrimientos anticorrosivos requieren en su formulación de la utilización de pigmentos inhibidores de la corrosión. Por lo general, en la protección de elementos metálicos no se acude a una única pintura, sino a un conjunto de ellas que se denomina sistema o esquema de pintura.

Mecanismo de acción

Una nueva generación de recubrimientos anticorrosivos que posee funcionalidad de matriz pasiva y responde activamente a los cambios en el entorno local ha despertado un gran interés entre los científicos de materiales. La corrosión es uno de los procesos de destrucción más importantes involucrados en la pérdida de materiales, y su prevención es fundamental para proteger las inversiones.

La protección activa contra la corrosión tiene como objetivo restaurar las propiedades del material (funcionalidad) cuando la matriz del revestimiento pasivo se rompe y ha comenzado la corrosión del sustrato. El revestimiento tiene que liberar el material activo y reparador en poco tiempo después de que se haya violado la integridad del revestimiento. Esto actúa como un desencadenante local del mecanismo que cura el defecto.

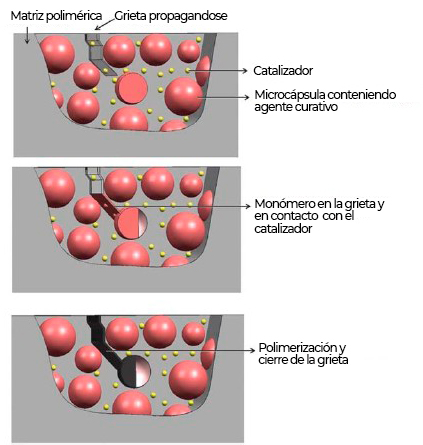

En la Figura 2, se puede observar la actuación que tienen estos tipos de recubrimientos ante la presencia de un defecto (grieta) en la pintura. En este caso, cuando el daño generado rompe la cápsula, se desprende el monómero que contiene, que reacciona con el catalizador existente en el recubrimiento, para sellar la grieta [3,4].

| Estos tipos de recubrimientos se basan en la habilidad que tienen para reparar de manera automática e independiente cualquier tipo de imperfección o daño que se produjera en el recubrimiento. Para conseguir este efecto se utilizan dos tipos de tecnologías: adición de nanocapsulas poliméricas o bien inhibiendo las zonas potenciales de corrosión a través de inhibidores. El método más usando es el de adicionar microcápsulas que actúen directamente en las zonas dañadas. Estas microcápsulas contienen algún tipo de nanopartícula líquida, sólida o gaseosa, que da lugar a la reparación del recubrimiento |

Figura 2. Actuación de los recubrimientos autorreparables inteligentes [3,4]

La protección contra la corrosión es un requisito para todas las estructuras expuestas en un ambiente salino. Si bien la mayoría de las superficies son diseñadas para resistir el ambiente, los recubrimientos son necesarios para protegerlas de forma efectiva.

Características de los mejores recubrimientos para ambientes marinos

Las condiciones ambientales en el mar son implacables, y si no se cuentan con los cuidados y recubrimientos adecuados, el ambiente salino regresará al acero y demás metales a su estado original: el óxido.

No hay un sistema de recubrimientos único para todas las situaciones, sin embargo, se sabe que algunos de los mejores recubrimientos son aquellos sin solvente, 100% sólidos en volumen, resistentes a la abrasión, a la inmersión y de alta resistencia a la adherencia de organismos marinos, así como al intemperismo.

La correcta elección de sistemas de protección, la planeación apropiada y las buenas prácticas de aplicación, evita costosas reparaciones y asegura la integridad de las estructuras. Por ello, lo mejor es asesorarte con expertos en la materia que puedan brindarte soluciones a la medida.

Aplicaciones en ambientes marinos

Cuando se trata de tareas de protección contra la corrosión, las operaciones que se realizan en la industria del gas y el petróleo, requieren una inversión de capital sustancial. Las áreas que comprenden las zonas de salpicaduras de las plataformas situadas en alta mar se enfrentan a condiciones severas, tanto por lo que se refiere a su exposición a las radiaciones ultravioletas[5]

y a los constantes ciclos de humedad y secado como por lo que hace referencia al impacto y la abrasión causados por los desechos flotantes, los huracanes e incluso las capas flotantes de hielo.

En caso de dejarse sin pintar, el índice de corrosión del acero en las zonas de salpicaduras fácilmente superaría las 250 micras anuales. Esto significa que el acero debe protegerse contra la corrosión, siendo la pintura el método de protección más ampliamente utilizado.

Los sistemas de pintado anticorrosivo suelen consistir de varias capas que forman una barrera contra la penetración del agua y los contaminantes a través de los recubrimientos aplicados al acero. No obstante, solo puede hacerse justicia a las propiedades de los sistemas de pintado si estos han sido adecuadamente aplicados y si, previamente, se ha llevado a cabo una preparación óptima de la superficie. Ha quedado ampliamente demostrado que la calidad de la preparación de la superficie tiene una relación directa con la vida útil de un sistema.

Acertarla desde un buen principio es primordial en la industria del gas y el petróleo, ya que tanto el acceso como el momento adecuado suponen un obstáculo cuando se trata de aplicar sistemas de pintado de mantenimiento.

Actualmente “El proyecto NANOMAR tiene como objetivo establecer una red de colaboración científica duradera entre instituciones de investigación europeas y científicos de dos países BRIC, a saber, Brasil y la Federación Rusa. En la búsqueda del desarrollo de nuevos ” materiales sostenibles inteligentes “para aplicaciones en alta mar (Figura 3), en el desarrollo de nuevos nanocontenedores funcionales, nuevos recubrimientos protectores, así como equipos con experiencia reconocida en la caracterización de los recubrimientos anticorrosión.

El principal objetivo científico de la propuesta es el desarrollo de una nueva generación de recubrimientos bifuncionales “inteligentes” que combinen la capacidad anticorrosión autorreparable con propiedades antiincrustantes para aplicaciones en alta mar, como plataformas de extracción de petróleo y parques eólicos.

El principal enfoque científico en el que se basa este proyecto es la liberación controlada de las especies activas (inhibidor de corrosión y agente biocida, respectivamente) desde recipientes nanoestructurados (nanocontenedores) en zonas dañadas del recubrimiento.

Recubrimientos anticorrosivos para instalaciones eólicas offshore

Uno de los mayores desafíos para el siglo XXI es garantizar el suministro de energía prestando especial atención a las fuentes de energía renovables. Se han creado unos recubrimientos inteligentes anticorrosivos y antiincrustantes que resisten a las duras condiciones del entorno marino y que, por tanto, ayudarán a cumplir estos objetivos.

Los parques eólicos marinos (Figura 4) son una de las tecnologías más prometedoras para poder satisfacer la demanda energética mundial de forma sostenible. La UE apoyó el desarrollo de materiales inteligentes para reducir la corrosión y mejorar la protección contra las incrustaciones de estructuras marinas a través de la financiación del proyecto «Nanocontainer-based active coatings for maritime applications» (NANOMAR).

Los nanocontenedores son compartimentos diminutos que almacenan moléculas para liberarlas de forma controlada. Se ha investigado su uso en recubrimientos para liberar biocidas e inhibidores de la corrosión como respuesta a los daños en el revestimiento. El primer paso fue integrar cada uno de los biocidas o inhibidores de corrosión en recubrimientos para poner a prueba sus prestaciones individuales en experimentos controlados.

El equipo empleó técnicas electroquímicas y ensayos acelerados de resistencia a la corrosión y evaluación de la capacidad antiincrustante durante la exposición a las plataformas marítimas. Se mezclaron los nanoaditivos más prometedores en un recubrimiento multifuncional y se sometieron a pruebas en funcionamiento en una plataforma marítima en Brasil.

Actualmente se realizan estudios en la selección del sistema multifuncional más adecuado para su implantación industrial. El desarrollo de una nueva generación de recubrimientos inteligentes y sostenibles beneficiará a numerosos sectores. Entre ellos cabe destacar el sector de la energía y el transporte marítimo, verdaderos pilares de muchas economías y actividades vitales para el progreso socioeconómico a nivel mundial.

Fuente:

[1] (NACE, 1981, Uhlig, 1973).

[2] Grinon Rosa, https://centrotecnologicoctc.com/2021/10/20/investigacion-e-innovacion-ganar-la-batalla-la-corrosion/

[3] https://ingenieromarino.com/recubrimientos-basados-en-nanoparticulas-para-aplicaciones-offshore.

[4] Abdel and M. Madkour, “Potential use of smart coatings for corrosion protection of metals and alloys” A review,” J. Mol. Liq., vol. 253, pp. 11–22, 2018.

Sobre el autor.

Yolanda C. Reyes, Ingeniero Químico. M.Sc. En Ingeniería Química, PhD. Electroquímica y Corrosión, 30 años de experiencia académica universitaria en docencia e investigación y técnica como asesora en corrosión en la industria de gas y petróleo. Asesor de planes de programas de mantenimiento en la industria petrolera, al frente de obras de servicios en limpiezas químicas y mecánicas de equipos tales como: Calderas, Intercambiadores de calor o similares, con conocimiento, manejo y aplicación de químicos para limpiezas Químicas.

Visita https://inspenet.com para más artículos