Tabla de Contenidos

- Introducción

- Corrosión por CO2

- Clasificación de la corrosión por CO2

- Factores que afectan la corrosión por CO2

- Evaluación de la corrosividad del CO2 en tuberías de hidrocarburos

- Estrategias de mitigación de la corrosión por CO2

- Investigación continua y desarrollo

- Prevención de la corrosión por CO2 y riesgos asociados

- Conclusión

- Referencias

Introducción

La corrosión por CO2 en tuberías de hidrocarburos es un fenómeno crítico que puede comprometer la integridad estructural y la seguridad de las instalaciones. El CO2 es un subproducto generado en los procesos de producción y refinación de petróleo y gas, que interactúa con el metal de las tuberías, desencadenando mecanismos corrosivos que deben abordarse de forma efectiva.

Corrosión por CO2

La corrosión por CO2 es una de las formas más agresivas y frecuentes de corrosión en las instalaciones de la industria de los hidrocarburos. Este producto es muy corrosivo cuando reacciona químicamente con una fase acuosa, la cual está presente normalmente en la producción del petróleo. Esta reacción forma el ácido carbónico, el cual es muy agresivo para los aceros al carbón.

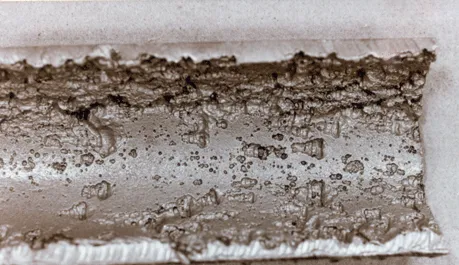

Las formas más generales de la corrosión por CO2 en materiales de acero al carbono, es la corrosión localizada en forma de picaduras, como se muestra en la figura 1, el tipo mesa, en algunos casos, se puede presentar en forma de canales paralelos que se extienden en la dirección del flujo y se le conoce como corrosión localizada inducida por el flujo.

Clasificación de la corrosión por CO2

El tipo de corrosión del CO2 en el acero al carbono podría clasificarse en tres formas:

- Picaduras: Pueden ocurrir picaduras en todo el rango de temperaturas en funcionamiento de bajo flujo, estancado a moderado. Las picaduras también pueden surgir cerca del punto de rocío, relacionadas con la condensación. Las picaduras disminuyen al aumentar la temperatura y la presión parcial del CO2.

- Ataque tipo mesa: Es una forma de corrosión localizada por CO2 que se produce en condiciones de flujo medio, debido a la inestabilidad de capas protectoras de carbonato de hierro. Es el tipo más encontrado en donde se tiene alta turbulencia de fluidos, como soldaduras y cambios de dirección de fluido, entre otros.

- Corrosión localizada inducida por flujo: Es una extensión del ataque de picaduras y mesas por encima del flujo crítico (mayor a 5 m/seg). El ataque se propaga por la turbulencia local creada por las picaduras y la mesa que actúan como perturbación del flujo, formando canales paralelos que se extienden en la dirección del flujo.

Factores que afectan la corrosión por CO2

La corrosión inducida por CO2 es un proceso complejo, generado por los siguientes factores: humedad acuosa, el pH, la temperatura (T) y la presión parcial de dioxido de carbono (pCO2), velocidad de flujo, concentracion de CO2. A continuación, una breve descripción de algunos aspectos relacionados con estos parámetros:

- Contenido de agua: El contenido de agua es un factor determinante en la corrosión del metal. La variación de las velocidades de corrosión aumenta al aumentar la humedad. Un contenido excesivo de agua provocará corrosión electroquímica, que corroerá gravemente la tubería, disminuyendo la vida útil de la tubería.

- Concentración de CO2: Cuanto mayor es la concentración de dióxido de carbono en el medio ambiente, el proceso de corrosión es más rápido.

- Presión parcial del CO2: La presión parcial del dióxido de carbono también puede influir en la corrosión por CO2, a medida que esta variable aumenta, el proceso de corrosión se acelera. La presión parcial en la fase gaseosa se considera directamente proporcional a la concentración de CO2 en fase gaseosa. Esta presión se determina, analizando el contenido de una muestra de gas y haciendo el cálculo por la siguente ecuación: Una vez que se mide el % de mol del gas de CO2, en relación a la muestra completa de gas, esta concentración en mol se multiplica por la presión total para calcular la presión parcial del CO2.

pCO2 = P x % mol de CO2

Donde: P es la presión en el pozo, pCO2 es la presión parcial del CO2 y mol% es la concentración de CO2 en la mezcla, medido en por ciento mol.

- Temperatura: Cuando la temperatura cambia, se afectan parámetros que a la vez inciden en la corrosión por CO2 del acero al carbono. En general, la velocidad de corrosión aumenta con el aumento de la temperatura. Sin embargo, en algunos casos, las temperaturas muy bajas también pueden aumentar el riesgo de corrosión.

- Presencia de impurezas: La presencia de impurezas en el CO2, como ácidos orgánicos o sulfuros, aumenta la agresividad del medio corrosivo.

- Velocidad del flujo: La velocidad del flujo puede afectar la corrosividad en las tuberías, ya que, de ella depende en gran medida la permanencia de la película protectora de las paredes de las tuberías. Cuando la velocidad del fluido está por debajo de 1 m/s, la velocidad de corrosión aumenta en medios con CO2, por un mecanismo de transporte de masa, pero si la velocidad está ligeramente por encima de 1 m/s, el incremento de la corrosión no es tan acelerada cuando la velocidad de la reacción electroquímica controla la corrosión. Si la velocidad del fluido es muy alta, por encima de 5 m/s, se puede presentar un fenómeno de erosión corrosión debido a la remoción de las películas protectoras de carbonato de hierro y de los inhibidores de corrosión que estén presentes.

- pH del medio: En ambientes con un pH ácido, la corrosión puede ser más agresiva. El pH tiene un efecto significativo en la corrosión desde el punto de vista de su incidencia en la solubilidad del carbonato de hierro. La solubilidad de los productos de corrosión disminuye cuando el pH aumenta, produciéndose una sobresaturación de los carbonatos de hierro, lo que permite a su vez la aceleración de la precipitación y formación de películas protectoras en el substrato del metal.

Evaluación de la corrosividad del CO2 en tuberías de hidrocarburos

¿Qué tan corrosivo es realmente el CO2? Para responder a esta pregunta, es necesario analizar las condiciones operativas, la concentración de CO2 y otros factores ambientales. La temperatura y la presión, y la presencia de contaminantes en el gas, desempeñan un papel influyente en la agresividad del CO2 en términos de corrosión.

Estrategias de mitigación de la corrosión por CO2

La prevención de la corrosión por CO2 es imperativa para garantizar la integridad a largo plazo de las tuberías de hidrocarburos. Las siguientes estrategias de mitigación han sido desarrolladas y perfeccionadas para abordar este desafío:

- Inhibidores de corrosión: La aplicación de inhibidores de corrosión se usa para proteger los metales de la corrosión por CO2. Estos productos químicos se agregan al medio generando una película protectora en las paredes de la tubería. Entre los inhibidores de corrosión más utilizados en la industria de los hidrocarburos se encuentran las aminas, amidas, e imidazolinas como compuestos nitrogenados. Su mecanismo de protección consiste básicamente en la adhesión del inhibidor en la superficie del metal, creando barreras que impiden la acción de los agentes corrosivos.

- Recubrimientos: La aplicación de revestimientos resistentes a la corrosión en la superficie interna de las tuberías es un método de control comúnmente utilizado. Estos revestimientos actúan como barreras físicas, protegiendo el metal de la exposición directa al CO2 y al entorno corrosivo. Estos recubrimientos son fabricados con base en compuestos epóxidos, uretanos, poliuretanos y otra cantidad de compuestos poliméricos.

- Metalurgia de los materiales: Una alternativa bastante exitosa, pero costosa para resistir la agresividad del CO2, es el uso de los materiales resistentes a este tipo de corrosión. Aleaciones de níquel o cromo ofrecen una mayor resistencia, reduciendo en gran medida la vulnerabilidad de las tuberías a los efectos corrosivos.

- Control de las variables operacionales: Llevar un control estricto sobre las variables operacionales que pueden incidir en la corrosividad de CO2, es una de las formas de control preventivo más importantes. Si las variables operacionales se mantienen dentro de los paramentos de diseño de temperatura, humedad, velocidad de fluido, presión y la caracterización del fluido, la velocidad de corrosión se mantendría en control dentro de los parámetros considerados en el diseño.

- Diseño: Desde el diseño, se deben tomar en consideración todos los parámetros que inciden sobre la corrosión por CO2. El diseñador debe trabajar en conjunto con los ingenieros de corrosión y comprender los factores que contribuyen a la corrosión por CO2, lo cual es muy importante para diseñar equipos con una protección adecuada contra la corrosión, de manera que su duración no sea menor a su ciclo de vida. La selección de materiales, el medio ambiente, las medidas de control, los procedimientos de soldaduras y tratamiento deben abordarse temprano en la fase de diseño para establecer una solución óptima y confiable.

Investigación continua y desarrollo

La comprensión de la corrosión por CO2 sigue evolucionando, y la investigación continua es significativa para desarrollar estrategias de mitigación más efectivas. Invertir en investigación y el desarrollo es esencial para avanzar en las prácticas de gestión de la corrosión. Esto incluye el desarrollo de materiales innovadores resistentes a la corrosión, la exploración de nuevas técnicas de inspección y monitoreo, mejorar el modelado y la predicción de la corrosión. Los esfuerzos de colaboración entre industrias, instituciones académicas y organizaciones de investigación pueden conducir al desarrollo de soluciones de gestión de la corrosión sostenibles y eficaces.

Prevención de la corrosión por CO2 y riesgos asociados

La prevención efectiva de la corrosión por CO2 no solo implica la aplicación de estrategias de mitigación, sino también la evaluación y gestión de los riesgos asociados. La identificación temprana de áreas susceptibles a la corrosión y la implementación de medidas preventivas son importantes para minimizar los impactos de esta corrosión. La inspección y monitoreo periódico, aplicando técnicas de Ensayos No Destructivas, y la medición de la tasa de corrosión son fundamentales para detectar daños por corrosión, igualmente la implementación de sistemas de monitoreo remoto y tecnologías de sensores permite la recopilación de datos en tiempo real, lo que mejora las prácticas de gestión de la corrosión y facilita el mantenimiento predictivo.

Conclusión

La corrosión por CO2 en tuberías de hidrocarburos es un desafío técnico y operativo significativo. La comprensión de los mecanismos corrosivos, la implementación de estrategias de mitigación y la investigación continua, son fundamentales para preservar la integridad de las infraestructuras y garantizar el manejo seguro y eficiente de hidrocarburos.

Referencias

Fuente propia