Introducción

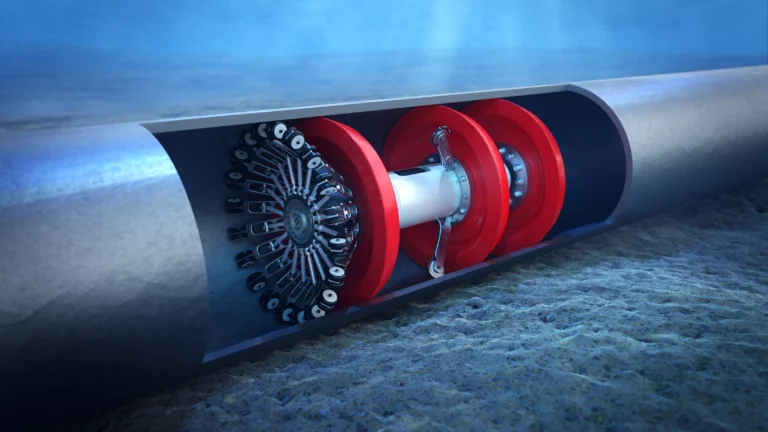

La detección y prevención de vibraciones en tuberías de hidrocarburos es de suma importancia. No solo se trata de proteger la integridad física de las tuberías y los sistemas asociados, sino también de proteger el medio ambiente y la seguridad de los trabajadores y comunidades. Además, las vibraciones no controladas pueden llevar a una disminución en la eficiencia operativa, incrementar los costos de mantenimiento y reducir la vida útil de los equipos.

Los sistemas de tuberías industriales están sujetos a fallas provocadas por vibraciones. Para mitigar ese riesgo a la integridad, es importante realizar un análisis de las vibraciones durante la etapa de diseño e identificar las zonas más críticas durante la fase operativa. Si las vibraciones, no se detectan y controlan adecuadamente, ocasionan problemas operativos y de seguridad, que van desde el desgaste prematuro de los componentes hasta fallas como fugas o derrames peligrosos.

Causas que generan vibraciones en tuberías de hidrocarburos

Las vibraciones en las tuberías se manifiestan como un movimiento oscilatorio complejo que se propaga en forma de ondas, generando deformaciones y tensiones. Estas vibraciones son ocasionadas por diversos factores, afectando el correcto funcionamiento de las tuberías. A continuación, se detallan algunos de los más comunes:

Las desviaciones desde la fase de diseño de la tubería suelen generar problemas de vibración. Los estándares habituales o códigos, como el ASME B31, proporcionan un marco general sobre el diseño de tuberías sin profundizar en un análisis de vibraciones específico para estos sistemas.

Así mismo, están presentes como posibles causas el defectuoso montaje o instalación de los sistemas, defectos de integridad estructural, incluyendo soportes y racks de tuberías, entre otros.

Luego de la puesta en servicio de las tuberías, existen causas de vibración, como la alta flexibilidad o rigidez insuficiente, cargas excesivas o problemas de resonancia, originando amplitudes altas de vibración; donde los problemas de resonancia vienen dados porque la frecuencia de excitación coincide con la frecuencia natural del sistema de tuberías.

Adicionalmente, las vibraciones varían según las condiciones de carga que presente en la tubería, estas pueden ser cambiantes en el tiempo a causa de los cambios o mejoras en la eficiencia de los procesos, manifestándose vibraciones no contempladas o calculadas en el diseño.

Tipos de vibraciones que se pueden presentar en sistemas de tuberías

- Vibraciones Inducidas por el Flujo (FIV): Ocurren cuando el flujo del fluido se encuentra con importantes discontinuidades o cambio de dirección como: codo, tee, reducción, expansión o válvulas semicerradas, y generan vórtices o remolinos que interactúan con la estructura de la tubería, provocando vibraciones.

- Vibraciones Inducidas Acústicamente (AIV): Son producidas por los altos niveles de energía acústica, típico de sistemas de gas a alta velocidad. Esta vibración es provocada por la caída de presión en dispositivos como: reductores de presión, válvulas de control y válvulas de alivio.

- Pulsaciones de bombas y compresores: Estos equipos producen fluctuaciones en la presión y el flujo del fluido, manifestándose una variación rítmica que se propaga a lo largo de la tubería y generan movimientos oscilantes que pueden resonar con la frecuencia natural de la tubería. Las características de las pulsaciones dependen de las propiedades del servicio del fluido bombeado, la disposición de las tuberías, el número de bombas, la velocidad de funcionamiento, el tipo y potencia de la bomba.

- Resonancia: Es cuando las frecuencias naturales de las tuberías coinciden con las frecuencias de excitación del fluido o de los equipos, ocurre una resonancia la cual amplifica las vibraciones.

- Energía mecánica de turbomáquinas: La energía mecánica que generan estos equipos se transfiere al sistema a través de fuerzas rotativas y momentos de desequilibrio; si estas fuerzas no son equilibradas o la tubería no está bien soportada, surgen vibraciones. La transmisión de energía mecánica causa movimientos en varios modos (axiales, laterales y torsionales) y son especialmente problemáticos en sistemas de tuberías largos.

- Golpe de ariete: Es un fenómeno hidráulico producido por cambios rápidos en la velocidad del fluido, como el cierre brusco de válvulas o el arranque y parada de bombas. Este cambio genera ondas de presión interna excesiva, colapso de la tubería, fugas en las bridas y grandes movimientos de la tubería.

- Cavitación y flashing: La cavitación se produce por las variaciones de presión, que provoca la formación de burbujas de vapor que, al implosionar, genera ondas de presión; esta implosión va acompañada de ruido y vibraciones. Por su parte, el flashing es el cambio rápido de un líquido a vapor, que generar turbulencias y vibraciones adicionales. Son anomalías críticas debido a las altas presiones y velocidades involucradas.

Así mismo, están las vibraciones por desgaste y fricción, las generadas por movimientos térmicos debido a las expansiones y contracciones de la tubería, por los cambios de temperatura y las ocasionadas por las cargas externas como: viento, sismos, o impactos mecánicos pueden inducir vibraciones en las tuberías. Comprender cada una de estas fuentes es el primer paso para desarrollar e implementar las medidas de control, mitigación y prevención que sean necesarias.

Estrategias para detección de vibraciones en tuberías de hidrocarburos

Las vibraciones anormales en las tuberías son una amenaza grave para los sistemas operativos; la fatiga inducida por el exceso de vibraciones es una de las causas más comunes de fallas de estos sistemas; una fuga imprevista que resulte de unas vibraciones no detectadas, genera pérdidas economías, que involucra tanto la seguridad operacional, del personal como del medio ambiente. Estas son parte de las razones de porque las empresas implementan estrategias claras para detectar vibraciones fuera de los parámetros.

Entre las estrategias más comunes están:

- Pruebas de inspección visual: Aunque no es un método cuantitativo, debido a que las vibraciones en tuberías suelen ser de baja frecuencia, la inspección visual sigue siendo una herramienta valiosa para identificar signos de vibraciones excesivas. Los programas de inspección visual utilizan como primer paso en la evaluación de vibraciones del sistema de tuberías; se realiza por personal calificado y conocedor de las instalaciones, para detectar básicamente: desalineación o deformación de la tubería, desajuste de juntas bridadas, fallas en la integridad de soportes, abrazaderas, amortiguadores entre otros componentes.

- Analizadores de vibraciones portátiles: Se utilizan dispositivos portátiles equipados con sensores como acelerómetros o velocímetros para medir los niveles de vibración en varios puntos del sistema de tuberías. Estos analizadores proporcionar datos en tiempo real sobre amplitudes y frecuencias de vibración.

- Monitoreo de vibraciones: Consiste en instalar sensores permanentes en la tubería para el monitoreo continuo de condiciones en tiempo real de las vibraciones naturales y detecta cualquier comportamiento anormal, los datos de los sensores se utilizan para predecir y programar acciones preventivas.

- Análisis de espectro vibracional: Utiliza técnicas de análisis espectral para descomponer las señales de vibración y estudiar sus componentes de frecuencia. Esta técnica es utilizada para identificar las fuentes específicas de vibración y evaluar la severidad del problema.

- Análisis de pulsaciones: Evalúa las pulsaciones de presión dentro de la tubería, que pueden ser una fuente significativa de vibración. Especialmente relevante en sistemas con bombas y compresores, donde las pulsaciones normalmente son un problema a monitorear.

- Análisis modal y medición de frecuencias naturales: Esta técnica implica la identificación de las frecuencias naturales de vibración de la tubería para determinar si coinciden con las frecuencias de excitación de los equipos y procesos. Se utilizan acelerómetros y sensores de desplazamiento para medir las vibraciones en varios puntos de la tubería y analizar los modos de vibración.

Conclusiones

Las vibraciones en tuberías de hidrocarburos representan una problemática importante para este sector, donde detectar y prevenir fallos resulta necesario para la seguridad industrial y la protección del medio ambiente. La identificación precisa de las causas de las vibraciones, es fundamental para implementar estrategias efectivas de control y mitigación.

Al considerar las vibraciones desde su diseño hasta la operación, y empleando una metodología integrada que combine inspecciones visuales con tecnologías avanzadas, las organizaciones gestionan adecuadamente la integridad y la eficiencia operativa de sus sistemas de tuberías.

Referencias

Fuente propia