En el proceso de refinación del petróleo, los tambores de coque desempeñan un papel fundamental, especialmente en la unidad de coquización retardada, donde se convierte el residuo pesado de petróleo en productos de hidrocarburos más livianos y coque de petróleo. Estos tambores operan bajo condiciones extremas de tensiones térmicas cíclicas, altas temperaturas y presiones, lo que los hace susceptibles a diversos tipos de fallos de servicio.

Para mantener la eficiencia operativa y la seguridad, es importante asegurar la integridad y fiabilidad de los tambores de coque a través de inspecciones y mantenimientos regulares. Los métodos de Ensayos No Destructivos (END) son indispensables en este aspecto, ofreciendo maneras de inspeccionar estos recipientes sin causar daño o interrumpir las operaciones1.

Fundamentos teóricos de los tambores de coque

Los tambores de coque son grandes recipientes verticales utilizados en el proceso de coquización retardada, un método de craqueo térmico que convierte residuos pesados de petróleo en productos más ligeros y coque de petróleo. Operan bajo severos ciclos de temperatura y presión, que pueden causar degradación del material y fallos estructurales. Cada ciclo está compuesto por las siguientes fases:

- Precalentado del recipiente.

- Llenado del recipiente con aceite precalentado.

- Apagado del recipiente con agua.

- Descarga de los productos de coque.

Debido a las agresivas condiciones de operación, la inspección y mantenimiento regulares de los tambores de coque son necesarias para prevenir fallos y asegurar la continuidad operacional.

A continuación, se presenta un video de RefiningCommunity.com sobre la gestión del ciclo de vida del tambor de coque; con el fin de ampliar la información suministrada por este artículo.

Gestión del ciclo de vida de los tanques de coque.

Tipos de fallos de servicio en los tambores de coque

Estos recipientes estan expuestos a diferentes tipos de fallos de servicio, entre los que se incluyen:

- Agrietamiento por fatiga térmica: Debido a la naturaleza cíclica del proceso de coquización, la expansión y contracción térmica repetida puede llevar a daños por agrietamiento, fatiga, particularmente en soldaduras y zonas afectadas por el calor, (figura 1)2.

- Abombamiento y deformación: El ciclado térmico constante puede causar deformaciones permanentes como abombamientos o distorsiones del casco del tambor.

- Corrosión: Aunque menos común, la corrosión puede ocurrir, especialmente si hay presencia de compuestos corrosivos en la carga.

- Arqueo e inclinación del tambor: Estos son problemas importantes que pueden surgir debido a una variedad de factores relacionados con falla de la lechada/cuña/perno de anclaje y deformación del faldón debido a una carga desigual en la placa base resultante de la expansión y contracción térmica desigual del tambor de coque durante el ciclo de operación normal.

El conocimiento de estos tipos de fallas es significativo en la selección de los métodos END más adecuados para la inspección y el mantenimiento de los tambores de coque.

Métodos de Ensayo No Destructivos (END) para la inspección de tambores de coque

Los métodos END permiten la inspección y análisis de las propiedades del material y la integridad estructural sin causar daño. Los principales métodos END recomendados por API TR 934-J y WRC Boletín 556 incluyen:

Inspección Visual (VT)

La inspección visual es el método más simple y el primer paso en END, involucra un examen exhaustivo de la superficie del tambor en busca de cualquier signo visible de daño, como grietas, deformaciones o corrosión. Ayudas tecnológicas como el uso de cámaras de alta definición pueden extender el alcance y detalle de las inspecciones visuales internas aprovechando la herramienta de corte del tambor.

Examinación mediante Líquidos Penetrantes (PT)

La prueba de líquidos penetrantes (PT) se puede utilizar para encontrar grietas en la superficie y determinar su extensión a lo largo de la superficie del tambor. Esta prueba normalmente se usa para materiales no magnéticos, como soldaduras de restauración de aleaciones de Ni en placas revestidas, pero también se puede usar para partes de acero ferrítico de un tambor de coque, como carcasas de Cr-Mo y revestimientos de 12Cr2.

Actualmente novedosas tecnologías permiten la aplicación del ensayo de PT desde la parte interna de forma automatizada sin necesidad de acceder a su interior por parte del examinador.

Inspección por Partículas Magnéticas (MT)

Este tipo de inspeccion se utiliza para detectar defectos en la superficie y sub-superficiales poco profundos en materiales ferromagnéticos. Esta tecnica implica aplicar un campo magnético a la superficie del tambor, seguido por el esparciado de partículas ferromagnéticas sobre él. Los defectos se identifican por la acumulación de partículas, visibles bajo condiciones de iluminación adecuadas y solo se puede utilizar en un material magnético, por lo que no es apropiado para soldaduras de restauración de aleación de níquel o recubrimientos de soldadura de aleación de níquel o acero inoxidable serie 3002.

Pruebas Ultrasónicas (UT)

Para los tambores de coque, la evaluación mediante ultrasonido (UT) es particularmente útil por su capacidad para inspeccionar soldaduras y componentes de pared gruesa, identificando grietas y midiendo su tamaño y orientación. Existen varias técnicas de examen ultrasónico que se pueden utilizar para encontrar y dimensionar grietas en tambores y faldones. A continuación, se mencionan las diferentes técnicas del método de ensayo de ultrasonido, tales como:

Evaluación Ultrasónica mediante Ondas de Corte (SWUT): Esta técnica basada en pulso eco se realiza generalmente desde la superficie exterior (no invasivamente) para detectar grietas que se inician en la superficie interior y se propagan a través de la pared. SWUT aplicada a restauraciones de soldadura a base de níquel normalmente no es efectivo cuando la grieta se propaga a través del volumen de la junta debido a la alta dispersión y refracción producida en esta, sin embargo, no es un problema cuando la grieta se propaga más allá de la soldadura de restauración y dentro del metal base.

A veces puede resultar difícil detectar las grietas que se forman en el revestimiento debido a la desunión del revestimiento del metal base subyacente del tambor de coque. SWUT se utiliza con frecuencia para encontrar y dimensionar grietas en las proximidades del accesorio del faldón.

Inspección por Difracción del Tiempo de Vuelo (TOFD): Es una técnica ultrasónica basada en la difracción producida en discontinuidades que, en las soldaduras del casco de los tambores de coque, se utiliza para detectar grietas y dimensionarlas. TOFD tiene ventajas en comparación con SWUT en que es poco afectada por la orientación de los defectos y la determinación del tamaño del defecto depende únicamente de poder medir el tiempo de llegada de las señales y no, como en el caso de pulso-eco, de medir las amplitudes de las señales2. TOFD ofrece resultados altamente repetibles, siendo ideal para hacer un seguimiento en la evolución de grietas al aplicar metodologías como Aptitud para el servicio (FFS).

TOFD no puede detectar grietas poco profundas conectadas a las superficies interior o exterior debido a zonas muertas en las señales laterales y de la pared trasera. Normalmente, se recomienda utilizar otras técnicas de UT, como las pruebas ultrasónicas por arreglo de fases (PAUT) y convencional SWUT, para detectar fallas superficiales.

Evaluación Ultrasónica por Arreglo de Fases (PAUT): Comúnmente utilizada en la inspección de las soldaduras de unión falda – casco, la técnica PAUT es un proceso en el que los datos UT se generan mediante fases constructivas formadas por una única sonda PAUT de múltiples elementos (por ejemplo, 10, 16, 32, 64 elementos) controlados por pulsos retardados en el tiempo preciso para cada elemento2.

La tecnología PAUT tiene una ventaja significativa sobre la tecnología UT de cristal único convencional (pulso-eco) en la detección y dimensionamiento de defectos de orientación variable, especialmente las del tipo planar, como es el caso de las grietas, así como en el rendimiento de la ejecución del servicio requiriendo de gran destreza por parte de los examinadores por la complejidad de la técnica.

Tecnologías modernas como Matriz de Captura Completa (FMC), Método de Focalización Total (TFM) e Imágenes por Coherencia de Fase (PCI) ofrecen una mayor resolución y calidad de imagen, ideal para la caracterización (TFM/FMC) y mediciones más precisas (PCI).

Considerando que estas técnicas son una derivación y complemento del PAUT, cuyas imágenes generadas se basan en la data colectada por la pulsación de cada elemento individual y recepción por todos los elementos del transductor (FMC) y el procesamiento de la misma a través de un algoritmo especial por cada pixel dela pantalla (TMF), la misma es ideal en la detección y evaluación de grietas en los tambores de coque. Por otro lado, PCI muestra imágenes precisas de difracciones basadas en el nivel de coherencia de la información FMC/TFM.

El método de enfoque total (TFM) se utiliza para obtener la mejor imagen posible de la trayectoria y orientación de la propagación de la grieta, mientras que la imagen de coherencia de fase (PCI) se utiliza para determinar con precisión su longitud ubicando con gran exactitud la posición de las puntas.

PCI ofrece resultados altamente repetibles, siendo ideal para hacer seguimiento en la evolución de las grietas al aplicar metodologías como Aptitud para el servicio (Fitness For Service – FFS). A diferencia del TOFD, PCI solo requiere de un transductor y también de evita el movimiento paralelo (en dirección al arreglo en tandem de los transductores) de esta última para la ubicación exacta de la grieta a través del espesor de pared.

Medición de Campo (ACFM)

La medición de campo de corriente alterna (ACFM) es una técnica de inspección electromagnética que introduce una corriente alterna en la superficie de un componente para detectar grietas en la superficie. Esta puede ser utilizado en la inspección interna de los tambores de coque a través de tecnologías modernas como el sistema robótico de detección de grietas el cual es un rastreador robótico desplegado telescópicamente equipado con un sensor ACFM que se utiliza para confirmar de manera rápida y precisa la presencia de grietas que en la superficie interior y dimensionar con precisión la longitud y profundidad de la indicación.

Prueba de Emisión Acústica (AET)

AET detecta ondas elásticas transitorias generadas por la liberación rápida de energía de grietas o deformaciones. Este método es particularmente útil para monitorear la condición de los tambores de coque en servicio durante los ciclos de operación, identificando áreas donde las grietas están creciendo activamente.

El método AET para tambores de coque emplea sensores acoplados al casco del recipiente (unidos mecánicamente) mediante guías de ondas para detectar la actividad de emisión acústica (AE) emitida por fallas «activas» o deformaciones plásticas localizadas del recipiente durante las operaciones2.

Los tambores de coque pueden monitorearse durante un período de corto o largo plazo.

- El monitoreo de AE a corto plazo se completa dentro de tres a cinco ciclos térmicos completos de los tambores de coque. El objetivo del monitoreo a corto plazo es detectar y localizar fallas «activas» similares a grietas durante el período de monitoreo de los tambores de coque para ayudar a determinar la salud de los tambores2.

- El monitoreo AE a largo plazo se utiliza para determinar si hay indicios de que las fallas están creciendo y representan un riesgo potencial de penetración a través de la pared y/o fuga. A menudo, el monitoreo a largo plazo se utiliza junto con otros métodos de NDE para monitorear la condición de fallas conocidas cerca de los bultos2.

Prueba Laser (LT)

El escaneo láser proporciona mediciones dimensionales y, aplicado rutinariamente durante los tiempos de inactividad de los tambores de coque, puede determinar cuándo se produce un abultamiento durante la vida útil de un tambor. Puede ser aplicado un perfil láser antes o poco después de la puesta en servicio inicial del tambor para adquirir mediciones de referencia con el cual se mejora la precisión de mediciones futuras y la capacidad de detectar la aparición temprana de abultamiento y aprovechando la herramienta de corte del tambor para introducirlo y mapear su interior. El perfilado láser también puede ser utilizado para monitorear y determinar el grado, arqueo e inclinación del tambor.

Selección de Métodos de END

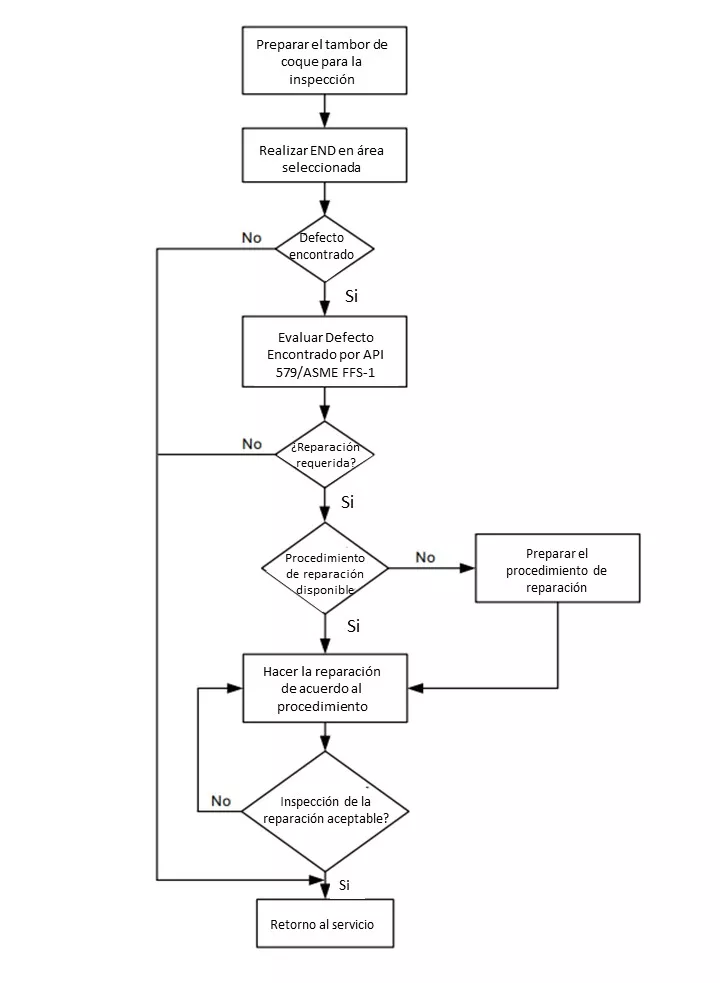

La selección del método de END apropiado para las inspecciones de tambores de coque se ve influenciada por el tipo esperado de defectos, la accesibilidad del área de inspección y las propiedades del material. A menudo, se utiliza una combinación de métodos para una evaluación exhaustiva. Recomendaciones dadas en los documentos API TR 934-J y WRC Boletín 556, basadas en las condiciones específicas y la historia del tambor, sirven de guía para la selección y aplicación de los diferentes métodos END en la inspección de los tambores de coque. El siguiente diagrama de flujo que muestra el protocolo general para evaluar la inspección en tambores de coque1.

Conclusiones

Los métodos de Ensayo No Destructivos son herramientas indispensables para la inspección y mantenimiento de tambores de coque en unidades de coquización retardada. Empleando una combinación de técnicas de END, los operadores obtienen una comprensión integral de la condición de sus tambores de coque, detectando fallas antes de que conduzcan a fallos. Adherirse a las recomendaciones provistas por documentos como el API TR 934-J y el boletín WRC 556 mejora aún más la fiabilidad y longevidad de estos activos críticos.

A medida que la tecnología avanza, la adopción de métodos END más sofisticados e integración con sistemas de monitoreo digital seguirá mejorando la seguridad y eficiencia de las operaciones de coquización retardada.

Referencias

- J.E. SIMS, D.J. CHRONISTER, M. PRAGER. WRC Bulletin 556: Repair Manual for Coke Drums; Consultado en fecha 21 de Marzo de 2024; Welding Research Council.

- BOBBY WRIGHT. Using Acoustic Emission Testing to inspect Coke Drums; Consultado en fecha 23 de Marzo de 2024; https://refiningcommunity.com/wp-content/uploads/2017/07/Using-Acoustic-Emission-Testing-to-inspect-Coke-Drums-Allevato-Stress-Engineering-Services-DCU-Rio-de-Janiero-2009.pdf

- API. API 934-J: Inspección, Evaluación y Reparación de Tambores de Coque y Componentes Periféricos en Unidades de Coquización Retardada; Consultado en fecha 20 de Marzo de 2024; AMERICAN PETROLEUM INSTITUTE.