Cuando estoy preparando el material para mis clases sobre corrosión, me gusta investigar y encontrar casos que sean interesantes y llamen la atención de mis estudiantes y colegas. De aquí que pude leer un poco sobre la interesante historia de la Torre Eiffel, conocida también como La Dama de Hierro, una maravilla de hierro forjado que ha superado su vida útil por diseño de 20 años (En la actualidad tiene 121 años), gracias a un riguroso programa de mantenimiento que se basa principalmente en el reemplazo de piezas corroídas y el uso de un esquema de repintado con una frecuencia de 7 años, como método de prevención y control de la corrosión atmosférica.

Palabras claves: Corrosión atmosférica, inspección, mantenimiento, recubrimientos, Torre Eiffel.

Sobre la torre y mi interés

Esta torre fue construida en 1889 con hierro forjado en la ciudad de Paris, Francia. Actualmente tiene una altura de 324 metros hasta la punta de la antena. Para más información puedes ingresar a la página https://www.toureiffel.paris/es/el-monumento/historia.

La mayoría de las personas que visitan este impresionante monumento de hierro, están interesados en tomarse la mejor foto de día o de noche en donde se muestre la belleza de esta monumental estructura. En mi caso, me interesaría también ver el estado de oxidación y/o preservación de la estructura de hierro y analizar como una estructura diseñada para una vida útil de 20 años, hoy con más de 120 años, puede ser un buen referente como caso de éxito de prevención y control de la corrosión, debido a una buena selección de materiales para esa época de construcción y de una adecuada estrategia de mantenimiento enfocada en la extensión de vida de este activo.

Hierro de alta pureza

La pureza del hierro utilizado en la construcción de la Torre Eiffel es el resultado de un proceso en hornos a alta temperatura. Este proceso permite disminuir el contenido de carbonohasta un porcentaje muy bajo y, sobre todo, eliminar casi todo el azufre, por lo que el hierro resultante es de alta pureza.

Está formada por más de 18,000 piezas de hierro forjado unidas a través de remaches colocados en caliente, esto con la intención de asegurar la fijación de las piezas, ya que cuando los remaches se enfrían, se contraen y así aseguran la unión de las piezas. Este sistema debe antenerse en buenas condiciones para evitar la corrosión en espacios confinados entre el remache y la pieza.

He leído que algunos especialistas de corrosión han opinado de formas diferentes, en cuanto a la posibilidad de otras alternativas como el acero y/o el acero galvanizado y aleaciones de cobre, que también pueden ser válidas. ¿En este punto tendríamos que pensar, en 1889, como sería hacer una selección diferente en función del conocimiento de materiales de esa época y del riesgo que esto hubiese representado?

Mecanismos de corrosión

Al ser una estructura expuesta al ambiente, el mecanismo de corrosión predominante será la corrosión atmosférica (iniciación y propagación), erosión por presencia de partículas y viento y por espacios confinados en algunas zonas y partes de la torre que permiten la acumulación de humedad y concentración de especies agresivas.

Las reacciones iniciales de corrosión serán la oxidación del hierro (Fe → Fe+2 + 2e−) y la reacción de reducción del oxígeno (1/2 O2 +H2O+2e− → 2OH−) en la película de humedad formada sobre la superficie del hierro, ambas como parte del proceso de iniciación de este mecanismo. En el inicio habrá un incremento del pH en el cátodo promoviendo la precipitación de productos de corrosión y de aquí se desarrollan nuevas reacciones y compuestos en función de las especies agresivas del ambiente (SO2, Cl-) en lo que se llama la fase de propagación.

El proceso de forjado del hierro favorece que la disolución del hierro sea mucho más lenta desde el punto de vista del proceso electroquímico, debido a que mantiene las zonas anódicas y catódicas muy cercanas en cuanto a sus valores de electronegatividad.

Sin embargo, entran en juego otros factores como las condiciones climáticas cambiantes (magnitud del viento, lluvia, frío, hielo, radiación solar, hacen que la pintura se ampolle y desprenda, exponiendo al hierro, lo que produce oxidación., erosión por presencia de partículas y velocidad del viento, heces de aves y de la contaminación, esta última mucho más acentuada en la actualidad, los cuales aceleraran los procesos de corrosión localizada en diferentes formas y partes de la torre.

Prevención y Control de la Corrosión

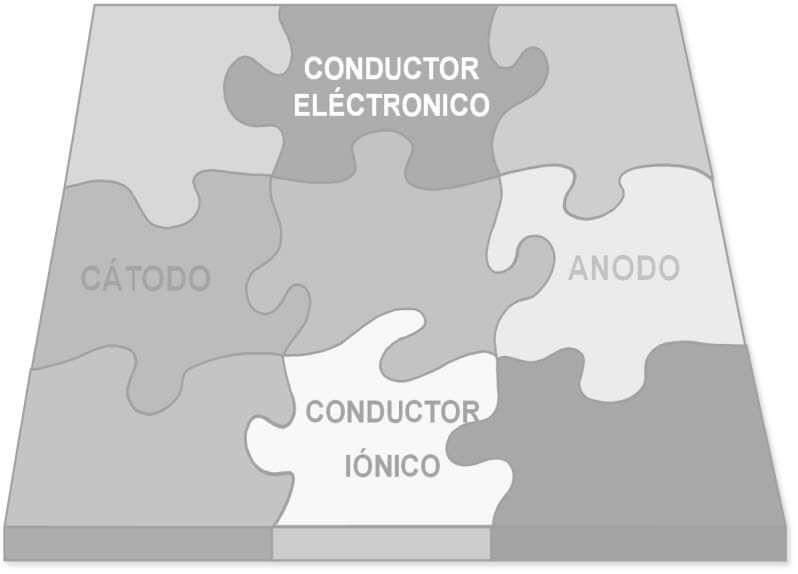

Para prevenir la corrosión de la estructura metálica de la torre, simplemente hay que pensar en los elementos de la celda de corrosión electroquímica: ánodo, cátodo, conductor iónico y conductor eléctrico, las condiciones climáticas y de contaminación.

El método que ha sido utilizado desde su construcción fue diseñado por el mismo Gustave Eiffel, pensando en la separación del conductor iónico (humedad y especies agresivas en la atmosfera) del resto de los elementos a través de la aplicación de un sistema de recubrimiento, con una frecuencia de cada 7 años.

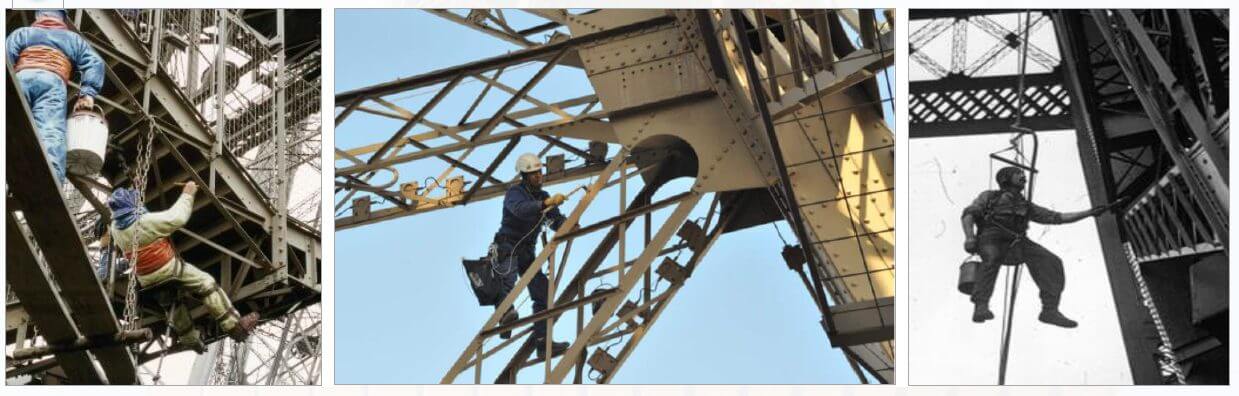

El programa de inspección y preparación de superficie de piezas con daños en el recubrimiento y corrosión superficial y la aplicación manual de 60 toneladas de recubrimiento a base de resina alquídica uretanizada en dos capas. Las piezas con corrosión severa son reemplazadas por piezas nuevas que igualmente son recubiertas.

Recubrimientos con plomo todavía estaban siendo utilizados en fecha tan reciente como 2001, cuando la práctica se interrumpió por motivos medioambientales. Recientemente, se han aplicado sistemas de recubrimiento con pigmentos nuevos sin plomo, probados por la SNTE (Société Nationale de la Tour Eiffel). Para enfatizar la forma de la torre vista desde el suelo, la torre está pintada en tres tonos de marrón especificados por el arquitecto del SNTE: el tono más claro en la parte superior y el más oscuro en la parte inferior.

Curiosidades

Para su inauguración en 1889, la torre Eiffel fue pintada de rojo oscuro, luego fue de color ocre a partir de 1892, amarilla desde 1899, de color mostaza hasta 1954, granate hasta 1968 y desde entonces marrón (bronce). Desde su construcción se ha recubierto de forma manual con brochas más de 19 veces, es decir, cada 7 años se aplica un programa de mantenimiento de la estructura.

25 pintores usan 1,500 brochas y rodillos para aplicar 60 toneladas de recubrimiento anticorrosivo durante un período de renovación de 18 meses. Hoy en día, el costo de estos trabajos de repintado tiene un costo aproximado de 4 millones de euros y el trabajo tiene una duración de aproximadamente 18 meses (una ventaja que no requiere el monumento cerrado al público en ningún momento.

Fuente. Propia

Este escrito fue preparado por el Ing. Gustavo Romero / G.romero@penspen.com. La intención de este resumen es de carácter informativo sin ningún fin de lucro, más que compartir el conocimiento. Espero que les parezca tan interesante como a mí.