Actualmente, el sensor ultrasónico inalámbrico es una tecnología avanzada que ha revolucionado la medición de la corrosión, estos sensores están compuestos por nodos de bajo costo, que incluyen el sensor, la interfaz para realizar las comunicaciones y un microprocesador.

Un Ensayo No Destructivo (END) por ultrasonido (UT) es un método usado para detectar el espesor o estructura interna de diferentes materiales, a través de esta técnica se pueden identificar defectos en materiales, como los subsuperficiales. El ensayo por ultrasonido se desarrolla mediante el envío de ondas acústicas de alta frecuencia a través de un material y analiza los ecos de retorno. Al examinar esta información, se puede evaluar el espesor del material o identificar si hay daños internos, como corrosión1 por grietas o defectos.

En este contexto, la implementación de redes de sensores inalámbricos ultrasónicos han demostrado ser una herramienta eficaz para el monitoreo eficiente de la corrosión en tuberías y estructuras metálicas en tiempo real y la detección a tiempo de fallas en los materiales; lo cual, se traduce en reducción en los costos operativos y a una mayor seguridad en los procesos industriales.

Este artículo describe las características y especificaciones de un sistema UT Inalámbricos para el monitoreo del proceso corrosivo. Así mismo, se presenta una descripción técnica del funcionamiento de estos dispositivos inalámbricos y su impacto en el control de la corrosión.

¿Cómo funciona un sensor ultrasónico inalámbrico?

El desarrollo de redes de sensores inalámbricos compuestas por nodos de bajo costo ha permitido la creación de sistemas de monitoreo y detección de la corrosión en tiempo real. Son dispositivos autónomos que pueden tomar datos del medio, procesarlos y transmitirlos al resto de la red.

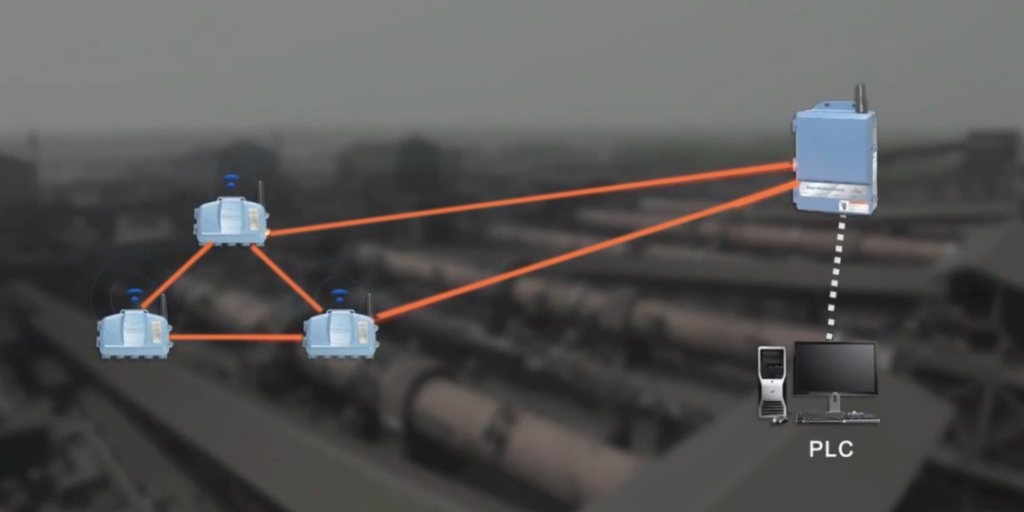

La señal de radio que emiten los sensores es captada por un receptor que, posteriormente, la convierte en una salida específica según los requisitos, ya sea una corriente analógica o datos analizados a través de software de un computador2, en la figura 1 se aprecia un esquema del funcionamiento de estos sistemas inalámbricos.

Los radios de los sensores forman una red que garantiza que cada sensor establezca múltiples conexiones y, por consiguiente, varias rutas de señal. Esta configuración presenta diversas ventajas, como la eliminación de la necesidad de contar con una línea de visión directa hacia la estación base (nodo), la ampliación del alcance de comunicación entre sensores individuales, incluso a distancias considerables de la estación base, y la garantía de comunicaciones estables gracias a rutas de señal redundantes.

El receptor se integra en la red de datos del cliente y transforma el flujo de información al formato TCP/IP (protocolos de red), permitiendo que se transmita al servidor a través de la infraestructura de software. Los datos se almacenan de manera segura en una base de datos y son accesibles a través del Data Manager desde cualquier computadora conectada a la red del cliente, o pueden exportarse de forma sencilla desde la base de datos.

La funcionalidad de estos sensores se basa en la emisión de ondas ultrasónicas que se propagan a través del material bajo análisis. Estas ondas ultrasónicas rebotan en la superficie del material y son recogidas por el sensor. La señal captada se somete a un proceso de análisis para determinar el grosor del material y detectar posibles problemas de corrosión.

Impacto de los sensores ultrasónicos inalámbricos en la detección de la corrosión

A lo largo de la producción, las empresas enfrentan el problema de la corrosión de las superficies metálicas en tuberías, calderas y tanques. Este proceso de deterioro causa una disminución del espesor original del metal, lo que puede ocasionar fugas o pérdidas de sustancias o fluidos.

La corrosión interna a veces no es detectable mediante inspección visual, debido a que se tendría que cortar o desmontar la tubería, la caldera o el tanque. Si se deja actuar a lo largo del tiempo sin ser detectada, debilitará las superficies y posiblemente causará fallas estructurales graves. Tanto la seguridad como las consideraciones económicas requieren que las estructuras metálicas se inspeccionen regularmente3.

La tecnología de sensores UT inalámbricos ha revolucionado la forma de abordar la detección de la corrosión. En cuanto a su impacto en los procesos de corrosión, estos sensores pueden ser utilizados para monitorear la corrosión en tiempo real y detectar cualquier cambio en el proceso.

Esto permite a los ingenieros tomar medidas preventivas antes de que se produzcan daños significativos. Además, estos sensores pueden ser empleados para monitorear la integridad estructural de los materiales y detectar cualquier cambio en la calidad del material.

Algunos de los impactos más notables incluyen:

- Monitoreo continuo: Los sensores UT inalámbricos permiten monitorear continuamente y en tiempo real de la corrosión, lo que proporciona una visión detallada de la evolución de los procesos corrosivos. Esto es fundamental para tomar decisiones informadas y oportunas sobre la gestión de activos y la programación de mantenimiento.

- Mayor precisión: La tecnología de ultrasonidos es reconocida por su exactitud en la evaluación del espesor de un material. Los sensores UT inalámbricos son precisión al eliminar errores, evitan fallos humanos y asegurar mediciones uniformes y confiables.

- Reducción de costos: Al eliminar la necesidad de inspecciones manuales periódicas, se reducen los costos asociados con paros en la producción y la contratación de personal para realizar inspecciones. Esto se traduce en ahorros significativos a lo largo del tiempo.

- Mayor seguridad: Al permitir inspecciones sin entrar en contacto directo con las estructuras, los sensores UT inalámbricos mejoran la seguridad de los inspectores al reducir la exposición a entornos potencialmente peligrosos.

- Datos Históricos: La tecnología inalámbrica facilita la recopilación y el almacenamiento de datos a lo largo del tiempo. Esto crea un valioso conjunto de data que permite un análisis a largo plazo y la identificación de tendencias de corrosión.

- Integración con sistemas de gestión: Los datos recopilados por los sensores UT inalámbricos se pueden integrar con sistemas de gestión de activos y mantenimiento, lo que permite una toma de decisiones más informada y una planificación eficiente.

Conclusiones

los avances en la tecnología de sensores UT inalámbricos están transformando la forma en que abordamos la detección y el monitoreo de la corrosión en infraestructuras críticas. Esto tiene un impacto significativo en la seguridad de los procesos industriales, la eficiencia y los costos de operación, lo que garantiza la integridad y la vida útil de las infraestructuras.

Las redes inalámbricas de sensores electrónicos representan una solución interesante al momento de adquirir varias variables en lugares diferentes, sin necesidad de tener que implementar cableado ni canalizaciones que incrementan los costos de los sistemas.

Referencias

- APPLUS; “Evaluación de la corrosión”; consultado en fecha 22 octubre 2023. https://www.applus.com/global/es/what-we-do/service-sheet/evaluacion-corrosion;

- Emerson; consultado 22-10-2023; https://www.emerson.com/es-es/automation/measurement-instrumentation/corrosion-erosion-monitoring/about-advanced-wireless-corrosion-erosion-technology

- Ferrer, R; “Ensayos no Destructivos (END): ¿Qué son?»; Revista Automoción; 29/07/2019