Introducción

El fenómeno de la corrosión es una de las principales causas de fallas en el sector industrial; generando grandes impactos económicos, al momento de realizar mantenimientos tanto preventivos como correctivos y en ocasiones, en un corto plazo, se hace necesario la reposición de los materiales por deterioros irreparables afectando aún más la economía de la industria. En este artículo se plantea un resumen de la importancia de la aplicación de pinturas sobre soladuras (Field Weld), cumpliendo las especificaciones de las normas, procedimientos y adicionalmente representa una información de interés para profesionales y técnicos asociados a la industria.

Existen múltiples sistemas de protección que han sido desarrollados con la finalidad de prevenir y controlar las fallas por corrosión en la industria. Unas de las principales organizaciones que se encargan de generar las normas y estándares, son la NACE (National Association of Corrosion Engineers / Asociación Nacional de Ingenieros de Corrosión) y la SSPC (Steel Structures Painting Council / Concejo de Pintura de Estructuras de Acero), las cuales indican los diversos procedimientos, especificaciones, condiciones y criterios de aceptación o rechazo, que se deben cumplir al momento de aplicar cualquier sistema de protección en equipos, tuberías y estructuras, entre otros activos.

Procedimientos de aplicación de sistemas de protección.

En el sector industrial, continuamente se construyen plantas de pequeña, mediana o gran envergadura; las cuales, requieren tener aprobada toda su ingeniería para dar inicio a la fase de construcción y posterior puesta en marcha. Respecto al área metalmecánica cuando se comienza la fabricación de equipos y pre-fabricación de tuberías y accesorios en general, estas son elaboradas en fábricas o talleres especializados, bajo el cumplimiento de todas las normas y especificaciones que indique el diseño. Todos estos activos pasan por sus diferentes etapas de revisión, control y liberación, para luego poder ser trasladados hasta el sitio donde serán instalados. Se hace énfasis en el tema de las soldaduras en campo, de las plantas nuevas porque es donde se genera una mayor cantidad de las mismas; pero esta condición también se encuentra continuamente en los mantenimientos de plantas.

En general las especificaciones de los sistemas de protección con recubrimiento, indican que, durante la prefabricación de los elementos metálicos, no se deben pintar las secciones o extremos a ser soldados en campo (con sus siglas en ingles: Field Weld / FW). Se dejará libre de pintura un área de 100 milímetros, la cual será medida a partir del borde que vaya a ser soldado, con el fin de facilitar y garantizar el proceso de soldadura en campo; luego estas áreas deben ser protegidas con sus respectivos recubrimientos, según lo indique cada sistema o elemento.

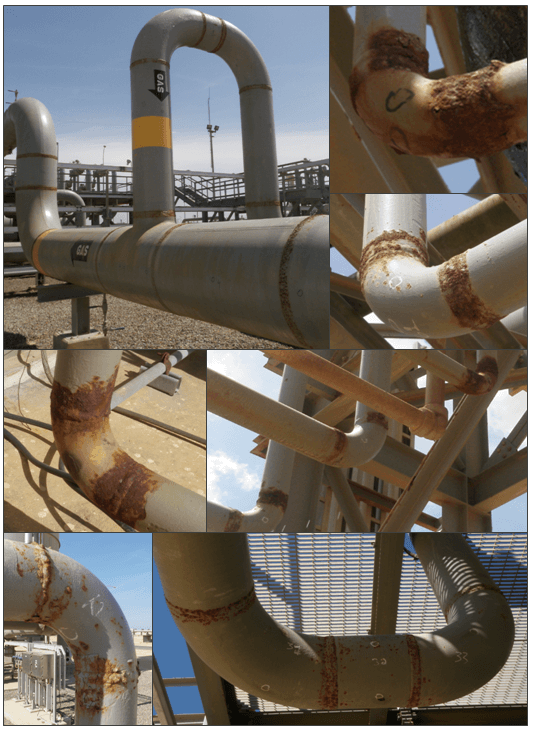

Al dar inicio a la construcción e instalación en campo de los diferentes sistemas o circuitos que conforman el área metalmecánica de una planta, se van ejecutando continuas soldaduras en campo; las cuales, van quedando distribuidas por toda la planta. En caso de que estas soldaduras no sean limpiadas y protegidos adecuadamente, según las indicaciones de las normas y diseño, estos puntos quedarían expuestos a las atmósferas corrosivas ocasionando fallas tempranas es estas zonas.

Al momento de aplicar los sistemas de protección de pintura sobre las soldaduras; es frecuente. que estas áreas no se traten adecuadamente. Usualmente no se siguen los lineamientos indicados por los controles de calidad, los mantenedores o ejecutores no cumplen las especificaciones y condiciones solicitadas en los procedimientos y en ocasiones la falta de tiempo, de interés o el desconocimiento de la especificación que se debe aplicar en estas áreas también afectan la calidad final de los trabajos. Adicionalmente, cuando se inicia el tratamiento de la superficie en el área del FW, el mismo es deficiente, no se llega al perfil de anclaje deseado debido a que la limpieza no es efectiva, no se remueven todos los agentes contaminantes del sustrato como el humo metálico, la escoria y las salpicaduras, los cuales son perjudiciales y afectan la adherencia de la primera capa del recubrimiento que será aplicada (capa humectante). De igual manera sucede en la fase o proceso de la aplicación del recubrimiento donde no se cumplen ciertas premisas como, llevar los controles de temperatura (ambiental, rocío y sustrato), la selección de la pintura adecuada para cada capa, los intervalos de tiempo de secado entre capas y la cantidad de capas de pintura necesarias para alcanzar el espesor de película seco ideal. Todas estas desviaciones ocasionan que estas áreas queden sensibles e inicien la corrosión en un corto plazo, mostrando luego un desarrollo acelerado de dicho proceso corrosivo, el cual es perjudicial al momento de garantizar la integridad mecánica de los activos de la planta.

Para controlar o minimizar las fallas prematuras por corrosión en juntas soldadas realizadas en campo (figura 1), es necesario hacer énfasis en el control, seguimiento y cumplimiento de todas las pautas y criterios que indiquen los sistemas de pinturas protectores. Se debe realizar una cuidadosa y eficaz preparación de la superficie antes y durante la aplicación del sistema protector. Es importante tratar la superficie del sustrato de manera eficiente dejándola en condiciones óptimas, libre de cualquier impureza que pueda afectar la adherencia y posterior desempeño del recubrimiento; respecto al proceso para la aplicación del recubrimiento de pintura, el mismo debe cumplir el paso a paso y las especificaciones indicadas en los procedimientos, se deben aplicar todas las capas de pintura, respetando los rangos de temperatura, los tiempos de secado entre capas y logrando el espesor de película seca adecuado, para que cada área de FW sea liberada bajo las especificaciones del diseño, y con esto garantizar la prolongación de la vida útil del elemento.

Conclusión

Un cumplimiento adecuado de las normas y procedimientos que rigen la aplicación de sistemas de protección de pinturas, permitirá mantener en óptimas condiciones las superficies metálicas, alargando la vida útil de los activos y la confiabilidad de los mismos; el cual, se traducirá en seguridad operativa e importantes beneficios económicos para la empresa.

Referencias

Fuente propia