Tabla de Contenidos

- Programa de eventos claves en la gestión de paradas

- Estrategias Digitales para la Reducción de Interrupciones

- Software de gestión de proyectos

- Estrategias para la Maximización de la Eficiencia Operativa

- La Planificación: Clave del éxito

- Aplicación de Principios Lean

- Datos Interesantes acerca del Tema

- Innovaciones Actuales y Futuras

- Conclusiones

- Referencias

En el vasto y dinámico universo de la industria energética, cada minuto cuenta. Las operaciones en el sector Oil & Gas, motor de la economía global, dependen en gran medida de la eficiencia y la optimización en todos los niveles.

Sin embargo, existe un desafío omnipresente que acecha a estas operaciones: “las paradas”. Los momentos de inactividad planificados son esenciales para el mantenimiento y la mejora de las instalaciones, pero también pueden ser costosos y complejos de gestionar. ¿Cómo, entonces, podemos transformar estos periodos de inactividad en oportunidades para maximizar la eficiencia operativa y los recursos disponibles?

Este artículo se expone un análisis exhaustivo de las estrategias y tecnologías que están revolucionando los enfoques utilizados por la industria de Petróleo y Gas para manejar los procesos de detención. Específicamente en la Gestión de Paradas, que abarca más que la interrupción de la producción. Comprende la planificación, la implementación y el ajuste óptimo de los procedimientos; representa la destreza de minimizar los intervalos de inoperancia y maximizar la eficacia operativa.

Iniciamos revisando los eventos claves que definirán el éxito de la parada, luego las tecnologías vanguardistas que están revolucionando la gestión de paradas en la industria Oil & Gas, cómo la automatización, el Internet de las Cosas (IoT), la realidad aumentada y más, están cambiando la forma en que planificamos y ejecutamos paradas.

También veremos las estrategias que apuntan a reducir las interrupciones, maximizar la productividad y, en última instancia, asegurar que cada momento de inactividad se convierta en una oportunidad para la mejora continua.

Programa de eventos claves en la gestión de paradas

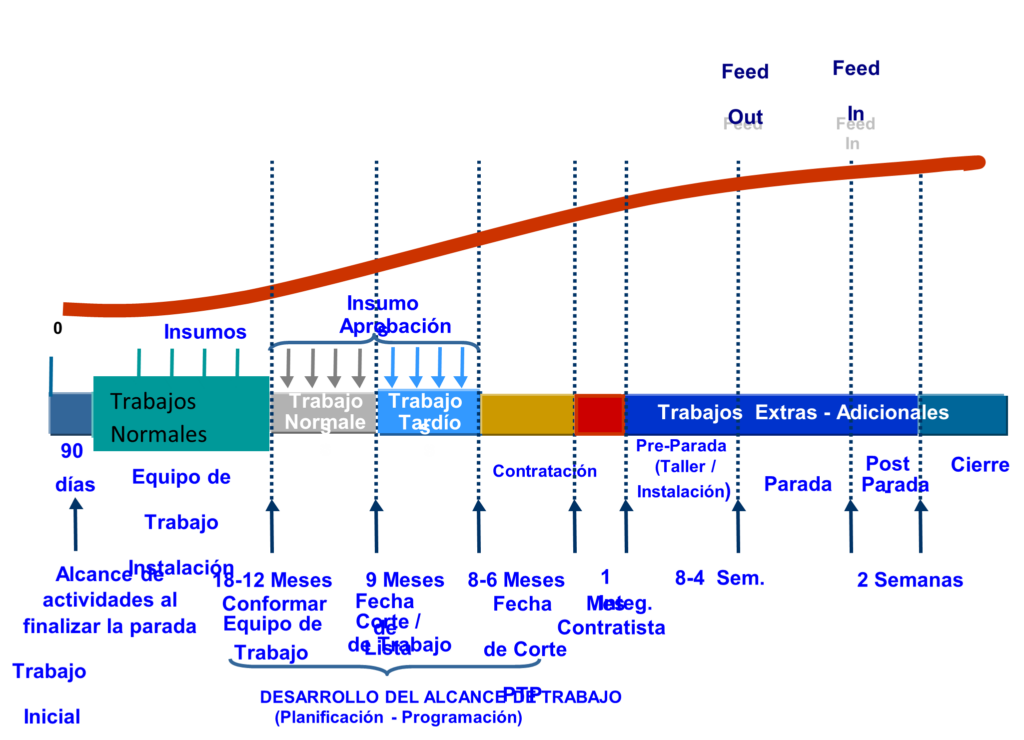

Documento de control estructurado de forma sistemática y secuencial en función de las distintas actividades requeridas a lo largo del proceso gerencial de paradas de planta. Se genera normalmente a través de un software de planificación y control de proyectos

El propósito de este documento, es Indicar en detalle las fechas de inicio y terminación de las actividades principales y su duración, definición de recursos, asignación de responsabilidades y control de las tareas asociadas con la fase de integración gerencial y desarrollo del alcance de la parada de la planta, empleando como soporte una lista de chequeo gerencial en función de las necesidades del plan gerencial y de una línea base de tiempo referencial (Ver figura 1)

Este modelo define como actividades principales que pueden englobar procesos, sub-procesos o elementos que tienen una elevada incidencia en las fases de integración gerencial y desarrollo del alcance del proceso gerencial de la parada, pueden presentarse en forma de eventos precedentes o procedentes y en forma independiente, dado que el flujo de los procesos en el modelo gerencial se desarrolla tanto de forma secuencial como en paralelo.

Es de hacer notar; que la aplicación de este modelo es la base para una ejecución exitosa; el resto sería la efectividad de realizar las cosas y el compromiso con las variables del proyecto.

Se trabajó en más de 200 paradas bajo este modelo y siempre se logró los objetivos esperados.

Estrategias Digitales para la Reducción de Interrupciones

- Automatización Precisa y Pionera

La automatización se erige como el pilar fundamental en la lucha contra las interrupciones innecesarias. Los sistemas de control avanzados monitorizan procesos en tiempo real, detectando anomalías en las operaciones antes de que puedan agravarse. Esto no solo reduce la inactividad, sino que también optimiza el funcionamiento general y evita costosas pérdidas.

La automatización precisa y pionera es una de las estrategias más importantes para mejorar la eficiencia de las paradas en la industria del petróleo y el gas. Al automatizar las tareas, las empresas pueden reducir los tiempos de inactividad, mejorar la seguridad y aumentar la productividad.

Hay una serie de tareas que pueden ser automatizadas, entre ellas:

- El diagnóstico de fallas

- El mantenimiento preventivo

- La gestión de inventarios

- La gestión de proyectos

Todo esto para los análisis respectivos y la buena toma de decisiones, minimizando la inactividad que pueda surgir y afectar la parada en cuestión.

- El Internet de las Cosas (IoT)

La convergencia del IoT con la industria Oil & Gas ha desencadenado una nueva era de gestión de paradas. Dispositivos conectados y sensores inteligentes recopilan datos cruciales sobre el estado de los equipos y las condiciones de operación. Esto facilita la supervisión constante y la predicción precisa de problemas, permitiendo la toma de decisiones informadas y la optimización de la planificación.

La realidad aumentada (AR) y la realidad virtual (VR) pueden ayudar a las empresas a entrenar a los empleados para las paradas de una manera segura y efectiva. AR y VR pueden ayudar a los empleados a ver los equipos y las instalaciones en 3D, y pueden ayudar a los empleados a aprender cómo realizar tareas de mantenimiento de manera segura. En la fig. 2 hay un ejemplo.

Software de gestión de proyectos

El software de gestión de proyectos puede ayudar a las empresas a planificar y gestionar las paradas de una manera eficiente. El software puede ayudar a las empresas a crear cronogramas, asignar recursos y rastrear el progreso de las paradas. Ejemplos de algunos: Oracle Primavera P6, Clarizen, Monday.com.

Herramientas de modelado y simulación

Las herramientas de modelado y simulación pueden ayudar a las empresas a comprender el impacto de las paradas en el rendimiento de las plantas. Las herramientas pueden ayudar a las empresas a identificar los cuellos de botella y a desarrollar estrategias para mejorar la eficiencia de las paradas.

Algunas de estas herramientas son: ASPEN HYSYS, ANSYS, MATLAB.

Estrategias para la Maximización de la Eficiencia Operativa

- Mantenimiento basado en datos precisos

La adopción de un enfoque de mantenimiento basado en datos se ha convertido en una práctica esencial. Al analizar datos históricos y en tiempo real, las empresas pueden prever fallas potenciales y llevar a cabo el mantenimiento preventivo adecuado. Esto se traduce en paradas más planificadas y reducción significativa del tiempo de inactividad no programado.

- El alcance de trabajo. Es el documento que describe el trabajo que se debe realizar en la parada. De él va a depender el costo y el tiempo del proyecto; por lo tanto, debe ser preciso, completo y claro en sus actividades.

- Actividades de la parada. Solo serán intervenidos todos aquellos Activos interrelacionado; que solo pueden hacerle el mantenimiento con la planta fuera de servicio. El resto se realiza en la Rutina.

- Otros Datos:

- Sea claro y conciso.

- Use un lenguaje que todas las partes interesadas puedan entender.

- Sea específico sobre el trabajo que se debe realizar.

- Incluya todos los entregables del proyecto.

- Establezca fechas límite para el proyecto.

- Establezca un presupuesto para el proyecto.

- Identifique los riesgos del proyecto.

- Identifique los métodos de gestión de cambios.

La Planificación: Clave del éxito

La planificación de paradas ya no es una tarea aislada (Fig. 3). La colaboración interdepartamental y la comunicación transparente son fundamentales para lograr el éxito. La implementación de herramientas de gestión de proyectos colaborativas fomenta la comunicación fluida entre equipos, evitando conflictos y garantizando una ejecución eficiente. Además, hay que tomar en cuenta:

Planificación y coordinación: Es importante planificar y coordinar las paradas con cuidado. Esto ayudará a garantizar que las paradas se lleven a cabo de manera eficiente y que haya una mínima interrupción de la producción.

- Equipos y materiales adecuados: Es importante tener los equipos y materiales adecuados disponibles para las paradas. Esto ayudará a garantizar que las paradas se lleven a cabo de manera rápida y eficiente.

- Personal capacitado: Es importante tener personal capacitado para las paradas. Los conocimientos adquiridos serán la base fundamental para la toma de decisiones y por ende en los resultados esperados. El personal debe contar con:

- El manejo y conocimientos de la seguridad, a través de cursos y formación

- Control y manejo de normas Internacionales tales como: API, ASME, ASNT, AAMP y otras, para velar por la integridad mecánica de los activos.

- Manejo de Procedimientos

- Supervisión efectiva de empresas contratistas certificadas para laborar esa actividad.

Esto ayudará a garantizar que las paradas se lleven a cabo de manera segura y efectiva.

- Procedimientos de seguridad: Es importante tener procedimientos de seguridad establecidos para las paradas. Estos procedimientos ayudarán a garantizar que los empleados estén seguros durante las paradas.

Aplicación de Principios Lean

Los principios Lean, conocidos por su enfoque en la eficiencia y la eliminación de desperdicios, encuentran un terreno fértil en la gestión de paradas. Identificar y eliminar procesos redundantes y superfluos agiliza la ejecución de las paradas, minimizando los tiempos muertos y maximizando la productividad. Aquí te dejo los cinco principios clave de Lean:

- Identificar el valor. El primer paso es identificar el valor que el cliente busca en un producto o servicio. Esto puede incluir cosas como la calidad, el precio, la disponibilidad y la comodidad.

- Mapear el flujo de valor. Una vez que se ha identificado el valor, el siguiente paso es mapear el flujo de valor. Esto implica identificar todos los pasos involucrados en la creación y entrega del producto o servicio.

- Crear flujo. El tercer principio de Lean es crear flujo. Esto significa eliminar las demoras y los obstáculos que ralentizan el flujo de valor.

- Trabajar en demanda. El cuarto principio de Lean es trabajar en demanda. Esto significa producir solo lo que el cliente necesita, cuando lo necesita.

- Mejora continua. El quinto y último principio de Lean es la mejora continua. Esto significa buscar constantemente formas de mejorar el proceso de creación y entrega del producto o servicio.

Datos Interesantes acerca del Tema

- Casos de Éxito y Expertos del Sector: En 2016, una empresa de petróleo y gas pudo reducir el tiempo de inactividad de una parada de planta de 10 días a 5 días utilizando el modelo de Delta Catalitic “Gerencia efectiva de paradas de plantas”. Hay una serie de factores que utiliza este modelo que pueden contribuir a una parada eficiente, incluyendo:

- Planificación: Una planificación cuidadosa es esencial para cualquier parada exitosa. Esto incluye identificar los trabajos que deben realizarse, estimar el tiempo y los recursos necesarios, y desarrollar un plan de comunicación.

- Equipo: Asegúrese de que tenga el equipo adecuado para realizar los trabajos. Esto incluye herramientas, equipos y personal calificado.

- Procedimientos: Asegúrese de tener procedimientos claros y concisos para realizar los trabajos. Esto ayudará a garantizar que los trabajos se completen de manera segura y eficiente.

- Control de calidad: Asegúrese de controlar la calidad del trabajo que se realiza. Esto ayudará a garantizar que los trabajos se completen correctamente y que los equipos estén en buenas condiciones.

- Comunicación: Asegúrese de comunicar con los empleados, contratistas y otras partes interesadas durante toda la parada. Esto ayudará a garantizar que todos estén en la misma página y que los trabajos se completen a tiempo y dentro del presupuesto.

Estos son solo algunos factores de cómo el modelo Delta catalític pueden ayudar a las empresas a reducir el tiempo de inactividad, aumentar la eficiencia y mejorar la seguridad.

Innovaciones Actuales y Futuras

- Gemelos Digitales para Simulaciones Avanzadas

Los gemelos digitales, recreaciones virtuales precisas de equipos y procesos físicos, están revolucionando la forma en que se abordan las paradas. Estas réplicas virtuales permiten la simulación y optimización de procesos antes de implementar cambios en el mundo real, minimizando riesgos y reduciendo la inactividad.

- Inteligencia Artificial (IA) para la Predicción de Fallas

La IA se posiciona como una herramienta esencial en la detección temprana de problemas. Mediante el análisis de grandes conjuntos de datos, los algoritmos de IA pueden identificar patrones sutiles que indican problemas inminentes. Esta tecnología vanguardista permite intervenciones oportunas y evita costosos tiempos de inactividad.

Conclusiones

La gestión eficiente de las paradas en la industria Oil & Gas no es solo una aspiración; es una necesidad ineludible en un mundo donde la competencia y la optimización son esenciales. La gestión de activos a través de un buen modelo de trabajo, las tecnologías emergentes como la automatización, el IoT, la RA y los gemelos digitales, combinadas con estrategias como el mantenimiento basado en datos y la colaboración interdepartamental, están allanando el camino hacia un futuro en el que las paradas sean más cortas, más eficientes y más rentables.

Los casos de éxito y las innovaciones presentes y futuras resaltan la urgencia de adoptar soluciones avanzadas en la gestión de paradas. En última instancia, la convergencia de tecnología y estrategia está forjando un sendero hacia un horizonte donde la industria Oil & Gas brillará con una eficiencia inigualable.

¡Actúa Ahora y Optimiza Tu Futuro Energético!

Referencias

Fuente propia