Tabla de Contenidos

- Corrosión por sulfuro de hidrógeno o acido sulfhídrico (H2S) en medio acuoso

- Mecanismo de daño por H2S húmedo

- Variables ambientales y operacionales

- Susceptibilidad de materiales y áreas al daño por H2S húmedo

- Tipos de daños por H2S húmedo

- Estrategias de prevención y mitigación

- Implicaciones para la seguridad y el mantenimiento en la industria

- Conclusiones

- Referencias

En el vasto mundo de la ciencia de materiales industriales, particularmente en la industria del petróleo y gas, el mecanismo de daño por H2S húmedo1 representa un desafío significativo. Esta industria, con su extenso uso de materiales como el acero en tuberías e instalaciones de almacenamiento, a menudo enfrenta los desafíos debido a este tipo de deterioro por corrosión.

El mecanismo de daño por H2S húmedo ocurre cuando el sulfuro de hidrógeno (H2S), un gas incoloro, tóxico e inflamable, naturalmente presente en el petróleo y el gas natural, en contacto con el agua, se disuelve y forma un ácido débil (ácido sulfhídrico) que acelera los procesos corrosivos, particularmente en materiales basados en hierro y acero.

En este artículo se aborda en detalle la corrosión por H2S húmedo, el mecanismo de formación, así como las condiciones que la causan, los materiales más susceptibles, las estrategias de prevención y su amplio impacto en la seguridad y mantenimiento industrial.

Corrosión por sulfuro de hidrógeno o acido sulfhídrico (H2S) en medio acuoso

El sulfuro de hidrógeno es un compuesto ácido y al disolverse en agua genera protones (H+) y esta especie catódica se reduce fácilmente si encuentra un compuesto que pueda ser oxidado, como es el caso del hierro contenido en los aceros (proceso de corrosión por H2S).

Mecanismo de daño por H2S húmedo

El mecanismo de corrosión por H2S puede ser descrito en cuatro etapas:

- H2S + H2O ⇔ H+ + HS– (1)

- HS– + H2O ⇔ H+ + S= (2)

- Fe → Fe+2 + 2e– (3)

- Fe+2 + 2H+ + S= + 2e– → FeS + H2 (4)

- Etapa (1): Zona catódica. El Sulfuro de hierro (H2S) en medio acuoso (H2O) se disocia en iones hidronios positivos (H+) y en iones bisulfuros negativos (HS–).

- Etapa (2): Zona catódica. El ion bisulfuro (HS-) en medio acuoso produce iones hidronio (H+) e iones sulfuro (S–).

- Etapa (3): Zona anódica. A su vez, el Fe presente en el metal se oxida y produce Iones ferrosos (Fe+2) en el ánodo.

- Etapa (4): Las especies catódicas (2H+) producidas en las etapas (1) y (2) reacción con el ion ferroso (Fe+2) y se reducen a su forma atómica H generando óxidos de sulfuro de hierro (FeS), como productos de corrosión por H2S [FeSx], e hidrogeno molecular (H2).

Este mecanismo puede causar corrosión por espacios confinados (grietas y picaduras) y fragilización por hidrógeno.

Corrosión por espacios confinados

El sulfuro de hidrógeno H2S es un gas agresivo, el cual en contacto con un medio acuoso forma un ácido débil ácido sulfhídrico (H2S) provocando corrosión ácida por sulfuro de hidrógeno, acelerando los procesos de corrosión particularmente en materiales basados en hierro y acero.

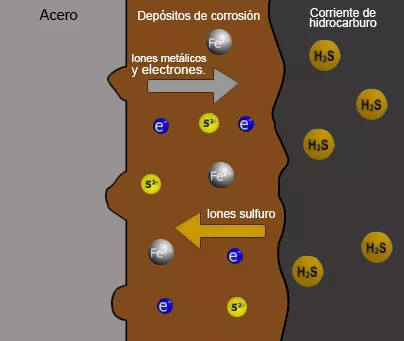

EL H2S reacciona con diferentes óxidos de hierro para formar sulfuros de hierro, los cuales precipitan, formando depósitos de productos de corrosión, generando corrosión localizada, como picaduras o grietas. En la figura 1, se representa un esquema de este mecanismo.

Es importante mencionar que los depósitos de corrosión, bajo ciertas condiciones de presión y temperaturas, pueden actuar como barrera o capa protectora que aísla al metal del medio agresivo, retardando el proceso de corrosión.

Fragilización por hidrógeno

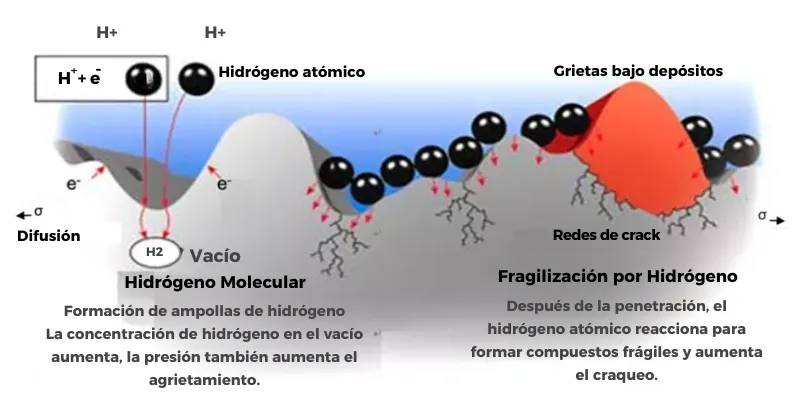

Los átomos de hidrógeno generados en el proceso de corrosión permean a través de la superficie metálica y se acumulan en los defectos metalúrgicos de la tubería, lo que puede provocar la fragilización del acero y el inicio de grietas2 ( Figura 2).

Los hidrógenos en su forma iónica (H+) se reducen sobre la superficie metálica a su forma atómica (H) y permean hacia el interior del metal, se combinan para formar hidrógeno molecular (H2), originando ampollas y generando una alta presión. Estas ampollas normalmente se forman en las impurezas de los límites de grano, reduciendo la ductilidad del material.

La fragilización por hidrógeno es un tipo de deterioro que puede vincularse a procesos de corrosión, implica la permeación de hidrógeno en un componente, un evento que puede reducir la ductilidad y la capacidad de carga, causar grietas y fallas frágiles catastróficas en esfuerzos por debajo del límite elástico de los materiales susceptibles.

Comprender la química detrás de la interacción entre el H2S y el agua es fundamental para implementar estrategias efectivas de prevención y mitigación. Este conocimiento permite a los ingenieros y profesionales de la industria identificar áreas de riesgo, seleccionar materiales apropiados y aplicar tratamientos protectores para extender la vida útil de las infraestructuras y equipos.

Variables ambientales y operacionales

En la industria del petróleo y gas, las condiciones ambientales y operacionales juegan un papel crucial en determinar la intensidad y tasa de corrosión por H2S húmedo. La alta temperatura y presión, típicas en la extracción y procesamiento de petróleo y gas, exacerban significativamente este tipo de corrosión. Factores como la temperatura, presión, pH y turbulencia pueden agravar significativamente la corrosión, especialmente en instalaciones industriales como las de la industria del petróleo y gas.

El efectivo control de procesos es vital para mitigar la intensidad y tasa de corrosión por H2S húmedo, ajustando factores como temperatura y presión en operaciones de petróleo y gas.

1. Altas condiciones de presión y temperatura

La solubilidad del H2S en agua aumenta con la temperatura y la presión. En operaciones de perforación profunda y procesos industriales de alta presión, como la refinación de petróleo y el tratamiento de gas natural, las condiciones de alta temperatura y presión son comunes. Estas condiciones aumentan la capacidad del H2S para disolverse en agua, formando ácido hidrosulfúrico. Este ácido es un agente corrosivo más concentrado y agresivo, lo que significa que puede acelerar el proceso de corrosión en materiales expuestos, como tuberías y tanques de almacenamiento. Además, las altas temperaturas pueden alterar las propiedades mecánicas de los materiales, haciéndolos más susceptibles a la corrosión y al agrietamiento por estrés.

2. Bajos valores de pH

Ambientes con bajo pH, es decir, condiciones más ácidas, exacerban la corrosión causada por H2S húmedo. El ácido hidrosulfúrico contribuye a la acidificación del ambiente, lo que puede llevar a una mayor tasa de corrosión de metales como el acero. Esta situación se agrava en presencia de otros ácidos, como el ácido sulfúrico o el ácido clorhídrico, comúnmente presentes en aguas residuales industriales o fluidos de perforación. Los materiales metálicos bajo estas condiciones se desgastan más rápidamente, llevando a una reducción en su vida útil y aumentando el riesgo de fallas estructurales.

3. Altas velocidades de flujo en régimen turbulento

La turbulencia y las altas tasas de flujo en sistemas como tuberías y equipos de procesamiento también influyen en los mecanismos de erosión-corrosión. La turbulencia puede causar que partículas y sedimentos en el fluido golpeen y erosionen superficies metálicas, eliminando capas protectoras y exponiendo el material a una corrosión más directa. Esta erosión, combinada con la corrosión química causada por el H2S, acelera la degradación de los materiales.

Susceptibilidad de materiales y áreas al daño por H2S húmedo

En la industria del petróleo y gas, ciertos materiales y áreas se ven desproporcionadamente afectados por la corrosión por H2S húmedo. Esto es particularmente evidente en componentes de infraestructura como tuberías y tanques de almacenamiento comúnmente utilizados en esta industria, especialmente en la industria del petróleo y gas. Entender la susceptibilidad de diferentes materiales y áreas es esencial para prevenir y mitigar riesgos asociados.

Materiales

En el control de la corrosión por H2S húmedo, la selección de los materiales varían dependiendo de la susceptibilidad al daño por H2S húmedo:

• Aceros al carbono: Comúnmente utilizados en la industria debido a su resistencia y rentabilidad. Sin embargo, son particularmente vulnerables a la corrosión en presencia de H2S, especialmente cuando está involucrada el agua. La combinación de H2S y agua puede causar pérdida de integridad estructural debido a la corrosión acelerada y el agrietamiento inducido por sulfuros.

• Aceros de baja aleación: Aunque ofrecen una mayor resistencia a la corrosión que los aceros al carbono, estos aceros no son inmunes al daño por H2S húmedo. Bajo condiciones de alto estrés, pueden sufrir de agrietamiento por sulfuros, una forma de corrosión que compromete severamente la integridad estructural del material.

• Aceros de alta aleación (como el acero inoxidable): Estos aceros contienen altas cantidades de cromo, níquel y otros elementos de aleación que mejoran su resistencia a la corrosión. Aunque son más resistentes al daño por H2S húmedo, no son completamente inmunes a él, especialmente en ambientes con altas concentraciones de H2S y condiciones corrosivas severas.

• Materiales no metálicos: Los polímeros y compuestos avanzados ofrecen una resistencia significativa a la corrosión por H2S húmedo y se utilizan cada vez más en aplicaciones donde el riesgo de corrosión es alto. Sin embargo, su selección debe basarse cuidadosamente en el entorno operativo específico y las propiedades químicas del H2S.

Áreas susceptibles

El deterioro causado por el sulfuro de hidrógeno húmedo (H2S) plantea un desafío significativo en los aceros al carbono y de baja aleación, siendo una preocupación principal en la industria del petróleo y gas. Este problema no se limita a este sector; el H2S es un compuesto común también en la minería, la industria alimentaria, la fabricación de papel y pulpa, el tratamiento de aguas residuales y la generación de energía. Específicamente, el equipo expuesto a más de 50 ppm de H2S y temperaturas por debajo de 180°F en ambientes acuosos ácidos son altamente susceptibles a este tipo de corrosión.

La vulnerabilidad al daño por H2S se agrava en aceros más antiguos o de menor calidad. Estos materiales a menudo tienen un alto número de inclusiones, laminaciones y defectos de fabricación, tanto en el metal base como en las zonas de soldadura. Se ha observado que las placas de acero, en particular, son más propensas a estos defectos en comparación con otras formas de productos de acero. Esto implica que elementos como los cuerpos de los recipientes a presión, tanques y secciones de tuberías soldadas de gran diámetro son más propensos al daño por H2S húmedo en comparación con tuberías sin costura, tubos o forjas estándar.

En el contexto de áreas específicamente susceptibles, las tuberías que transportan petróleo crudo o gas natural destacan por su vulnerabilidad. Su constante exposición a mezclas de H2S y agua las hace propensas a la corrosión interna, lo que puede resultar en fugas o incluso rupturas catastróficas. De manera similar, los tanques de almacenamiento, esenciales para manejar petróleo crudo y productos refinados, enfrentan riesgos de degradación del material y contaminación de los contenidos almacenados debido al daño por H2S húmedo.

Este tipo de corrosión compromete la integridad estructural de los tanques, destacando la importancia del mantenimiento y diseño adecuados. Así mismo, las válvulas y el equipo de control, esenciales para la operación segura de las instalaciones, también están en riesgo. Estos componentes, al estar en puntos donde la interacción entre el gas y el agua es más frecuente, se convierten en focos críticos de preocupación. Prevenir daños en estas áreas es vital para garantizar la continuidad y seguridad en las operaciones, subrayando la necesidad de un diseño cuidadoso y un mantenimiento preventivo riguroso.

Tipos de daños por H2S húmedo

Existen varios tipos de daño asociados con la presencia de sulfuro de hidrógeno húmedo (H2S) en metales, especialmente en aceros. Entre estos, tipos de deterioro por agritamiento, se destacan:

Formación de ampollas o burbujas de hidrógeno

Este fenómeno se manifiesta como cavidades internas o protuberancias en el acero, causadas por la acumulación de hidrógeno molecular (H2)3. Estas ampollas generalmente se forman en áreas donde el acero tiene imperfecciones como inclusiones no metálicas, laminaciones o discontinuidades en su estructura, causando deformaciones visibles y fragilidad del metal3 (Figura 3), en la superficie interna o externa del equipo que opera bajo presión, y a veces, pueden llevar a grietas que se extienden desde su perímetro, especialmente en áreas cercanas a las soldaduras.

Agrietamiento Inducido por Hidrógeno (HIC)

Por sus siglas en inglés “Hydrogen Induced Cracking“, éste tipo de daño interno se caracteriza por la aparición y expansión de pequeñas fisuras o cavidades dentro del acero, que generalmente tienen una orientación paralela a las superficies internas y externas del material. Estas grietas pueden unirse con el tiempo, impulsadas por la presión interna y las tensiones en las áreas afectadas, y pueden extenderse a través del espesor del material, produciéndose una fractura repentina, como se aprecia en la figura 4.

En el caso de los aceros duros de alta resistencia, la combinación de falta de ductilidad y tensión interna aunada a la tensión de tracción provoca el agrietamiento y posteriormente la rotura del metal, dando lugar a fisuras en la zona de máxima tensión y cuando se alcanza una concentración crítica, se forma una grieta, el proceso continúa hasta que el metal restante no puede soportar la carga aplicada.

Agrietamiento por Sulfide Stress Cracking (SSC)

Este tipo de agrietamiento, conocido en inglés como Sulfide Stress Cracking4 ( Figura 5), ocurre cuando el hidrógeno se infiltra en aceros o aleaciones de alta resistencia en áreas de alta tensión interna, como en los límites de grano o en áreas de estrés triaxial, como muescas. La combinación de estos estreses con la presencia de hidrógeno puede llevar a la fragilidad del material y la iniciación de fracturas frágiles.

Estos tipos de daño son críticos en la industria y requieren atención especializada para su prevención y tratamiento, dado su potencial para afectar significativamente la integridad estructural y la seguridad del equipo y las estructuras involucradas. Las tuberías y los equipos de los yacimientos de petróleo y gas ácidos que contienen H₂S han aparecido muchas veces con fracturas frágiles, agrietamiento de la zona de soldadura y otros accidentes, que están causados principalmente por el Agrietamiento Inducido por Hidrógeno (HIC) y el Agrietamiento por Tensión de Sulfuro (SSC).

Estrategias de prevención y mitigación

Prevenir y mitigar el daño causado por H2S húmedo es crucial en industrias como el petróleo y el gas. La implementación de estrategias efectivas puede reducir significativamente los riesgos asociados con este tipo de corrosión.

• Selección de materiales: Elegir materiales resistentes al H2S es una estrategia primaria. Materiales como aceros inoxidables de alta aleación, aleaciones a base de níquel y ciertos tipos de plásticos y cauchos ofrecen una resistencia superior al H2S. Aunque estos materiales pueden ser más costosos inicialmente, reducen significativamente la necesidad de mantenimiento y reemplazo frecuentes, lo que resulta en ahorros a largo plazo y una mayor seguridad operativa.

• Recubrimientos Protectores: Los recubrimientos protectores actúan como una barrera entre el material y el ambiente corrosivo. Los recubrimientos de epoxi, fenólicos y poliuretano se utilizan comúnmente debido a su resistencia a la corrosión y durabilidad. Estos recubrimientos deben ser cuidadosamente seleccionados y aplicados, considerando las condiciones operativas específicas y el tipo de exposición al H2S.

• Protección catódica: La protección catódica es una técnica que protege los metales de la corrosión aplicando una corriente eléctrica. Esta técnica puede ser por ánodos de sacrificio o por corriente impresa, dependiendo del ambiente y la infraestructura. Es particularmente efectiva en tuberías subterráneas y tanques de almacenamiento, donde la corrosión puede ser un problema significativo.

• Monitoreo y mantenimiento regular: Un programa regular de monitoreo y mantenimiento es esencial para identificar y abordar los primeros signos de corrosión. Esto incluye inspecciones visuales, pruebas ultrasónicas y otras técnicas de evaluación no destructivas. El mantenimiento proactivo puede prevenir fallas y extender la vida útil del equipo.

• Control de procesos: Entre las estrategias de prevención, el control de procesos juega un papel fundamental, ayudando a regular las condiciones que pueden exacerbar la corrosión por H2S húmedo. Controlar los procesos operativos, como regular la temperatura, la presión y el pH, es fundamental para minimizar las condiciones que favorecen la corrosión por H2S húmedo. Esto puede incluir deshidratar el gas natural para reducir la cantidad de agua presente y el tratamiento químico para neutralizar los ácidos formados.

Implicaciones para la seguridad y el mantenimiento en la industria

• Preocupaciones de seguridad: La corrosión debido al H2S húmedo plantea riesgos significativos de seguridad en la industria, especialmente en el sector de petróleo y gas. La principal preocupación radica en la integridad estructural del equipo y las tuberías. La corrosión puede causar debilitamiento y fallas en estos componentes, lo que podría llevar a fugas de gases o líquidos peligrosos, incendios, explosiones o colapsos estructurales. Estos eventos no solo representan un peligro para los trabajadores y el medio ambiente, sino también para las comunidades cercanas a estas instalaciones industriales.

• Impacto económico: El impacto económico de la corrosión por H2S húmedo es considerable. Los costos asociados con el mantenimiento, reparación o reemplazo de equipos corroídos pueden ser enormes. Además, las fallas de los equipos debido a la corrosión pueden causar cierres no planificados, lo que resulta en una pérdida de producción y eficiencia operativa. Por otro lado, invertir en medidas preventivas como seleccionar materiales adecuados, aplicar recubrimientos protectores y sistemas de protección catódica, aunque inicialmente costosos, pueden resultar en ahorros significativos a largo plazo al reducir la frecuencia y severidad del mantenimiento y las reparaciones.

• Longevidad del equipo: El manejo efectivo de la corrosión impacta directamente en la vida útil de la infraestructura y el equipo. Un programa de mantenimiento bien implementado, incluyendo monitoreo regular y estrategias de mitigación proactivas, puede prevenir el deterioro prematuro de componentes críticos. Esto no solo garantiza una operación continua y eficiente de las instalaciones, sino que también maximiza la inversión realizada en equipos y estructuras.

Conclusiones

La dependencia de la industria en materiales susceptibles a la corrosión por H2S requiere una comprensión y enfoque estratégico para mitigar este problema. Entender el mecanismo de daño por H2S húmedo es fundamental para la seguridad de las infraestructuras y la protección ambiental. La corrosión por H2S húmedo afecta significativamente a materiales como los aceros al carbono y de baja aleación, lo que requiere un enfoque meticuloso en la selección de materiales y estrategias de mitigación como recubrimientos protectores y protección catódica.

La gestión eficaz del mecanismo de daño por H2S húmedo incluye un control de procesos riguroso, esencial para la seguridad y la eficiencia operativa en la industria. Las condiciones operativas, como la alta temperatura y presión, así como los bajos niveles de pH y la turbulencia, intensifican la corrosión, subrayando la importancia de un diseño y gestión cuidadosos de las operaciones industriales. El control efectivo de estos factores puede reducir marcadamente la severidad de la corrosión.

Referencias

- Herbert H. Uhlig; Corrosion and Corrosion Control; Cuarta Edicion.

- Wei Zhang; «Evaluación de la susceptibilidad a la fragilización por hidrógeno: un método de prueba de carga escalonada ascendente»; Ciencia de Materiales y aplicaciones, Vol.7 No.8 , 5 de agosto de 2016.

- WebCorr The Corrosion Clinic «Hydrogen Blistering»

- http://met-tech.com/images/preheater-tube-failure-4.jpg