Introducción

La corrosión trabaja las 24 horas del día, los 365 días del año, y no requiere solicitar presupuesto para hacer su trabajo, ¿y usted?

¿Ha establecido usted cuánto tiene que invertir anualmente en reemplazo de partes y estructuras por daños de corrosión? Si hubiera prevenido adecuadamente, ¿cuánto hubiera podido

ser parte de su ganancia?, o ¿qué porción de sus potenciales ganancias se perdieron por corrosión?

Realmente, ¿puede convertir en ganancias parte de las pérdidas por corrosión?

¿Qué es lo más difícil de la lucha contra la corrosión?

Desde el momento de su manufactura, los metales muestran una tendencia inherente a reaccionar con el medioambiente en el que se encuentran (atmósfera, suelo, agua, etc.). El proceso es natural y espontáneo: la corrosión es termodinámicamente inevitable. Cada año se pierde entre 10-20 % de la producción mundial de metales.

Normalmente las pérdidas por corrosión se clasifican como:

- Directas

Relacionadas con rotura y/o reemplazo completo de equipos y

costos de las medidas de protección. Ejemplos:

• Reparación y mantenimiento.

• Materiales de mayor resistencia química.

• Aplicación de recubrimientos.

• Acondicionamiento, embalaje y preservación.

• Uso de mano de obra calificada. - Indirectas

• Relacionadas con falta de producción por el paro temporal,

fugas-pérdidas o contaminación de productos.

• Penalidades por incumplimientos de entrega, daños a terceros, etc.

• Pérdida de confiabilidad e imagen de la empresa ante terceros.

Para combatir la corrosión es muy importante conocer los mecanismos que la producen y los medios de contral más adecuados. Por desconocimiento, se utilizan materiales y productos costosos, que no son los mas indicados para prevenir problemas de corrosión.

En este sentido, hay que identificar los diferentes mecanismos de daños y formas de falla como se manifiesta la corrosión. ¿Cómo y dónde se presenta?, ¿cómo son influenciadas por el medioambiente?, la ubicación geográfica, ¿es marina o rural?, ¿qué emisiones generan las instalaciones vecinas (macroambiente)?, también la ubicación dentro de las instalaciones en las que está ubicado el componente (microambiente), los esfuerzos mecánicos a los que los componentes que fallan se ven

expuestos (vibraciones, tensiones, etc.) e incluso conocer cómo influye en el progreso de la corrosión las diferencias en las condiciones de la superficie del metal sobre el mismo componente (presencia de costras de óxidos, parcialmente pintadas, etc.) y las variaciones o heterogeneidades del medioambiente en que está expuesto (una parte sumergida o enterrada y otra expuesta a la atmósfera, diferencias de temperaturas, etc.)

De todos los medios en los que los materiales pueden estar involucrados, se estima que la agresividad atmosférica, en función de los niveles de contaminación es culpable de más del 50 % de las pérdidas por corrosión. Es conveniente tomar en cuenta que la mayor parte de las estructuras, equipos, tanques y recipientes está expuestas a la atmósfera, por lo que es muy importante que se caracterice el medioambiente donde la instalación está ubicada (macroambiente) y el espacio dentro de la instalación (microambiente) en el que cada componente se encuentra expuesto. En resumen, termina siendo la suma de varios efectos.

El especialista en corrosión debe enfrentarse a fenómenos de corrosión de estructuras:

• Expuestas a atmósferas diversas y en las que se combinan

medios marinos, industriales, etc.

• Sumergidas en diferentes tipos de agua o fluidos, que va

desde pilotes de muelles hasta el lado interno de tuberías,

tanques o recipientes que transportan y/o contienen fluidos.

• Enterradas en diferentes tipos de suelos y en suelos muy

heterogéneos como en el caso de zonas de relleno.

Se tiene que considerar dónde es posible que se observen diferencias en las composiciones químicas, niveles de humedad y contaminación, variaciones climáticas y esfuerzos mecánicos, condiciones del entorno de las instalaciones: industrias, ambientes marinos, poblaciones que descargan diferentes tipos

de aguas servidas. Quien trabaje en la prevención de la corrosión debe desarrollar una visión amplia de todas las posibles influencias sobre cada componente de las instalaciones. Analizar para cada estructura, tuberías, equipos, tanques y/o recipientes de la instalación su potencialidad de dañarse por corrosión, evitar la falla y definir cuál es la forma de prevenirla, o más bien minimizarla y cómo hacer el seguimiento de nuestra efectividad en protegerlos.La mayoría de los daños por corrosión se pueden y deben monitorear e inspeccionar con una buena variedad de metodologías, buscando controlar su progreso. Para cada medio y tipo de corrosión hay métodos de protección, por lo que se debe ser muy certero en su selección y cuidadoso en su instalación o aplicación.

Hay sistemas de protección que van desde la ocupación de los diseños con códigos reconocidos de fabricación, la selección de materiales adecuados para el servicio específico, seguir las buenas prácticas de limpieza entre servicios, tener cuidados de preservación de instalaciones fuera de servicio, utilizar sistemas de recubrimientos, inhibidores de corrosión, protección catódica y, en algunos casos, combinaciones de algunos de los anteriores.

Si nos movemos dentro de una instalación industrial o comercial, podríamos llegar a observar que el recubrimiento que se comporta muy bien en un área de la instalación, no es efectivo en otra área, incluso usado sobre el mismo tipo de material. No todos los mecanismos de daño por corrosión se deben a

las mismas condiciones, ni se pueden minimizar con un único sistema de protección.

Se ve cotidianamente el fenómeno de la corrosión en el acero de refuerzo de estructuras de concreto; se encuentra que hay fenómenos de corrosión bajo los recubrimientos de aislamiento térmico que tanto se usa en la industria y, en algunos casos, los responsables del mantenimiento con sorpresa se percatan

que los aceros inoxidables no son finalmente inoxidables, dependiendo del medio donde estén expuestos.

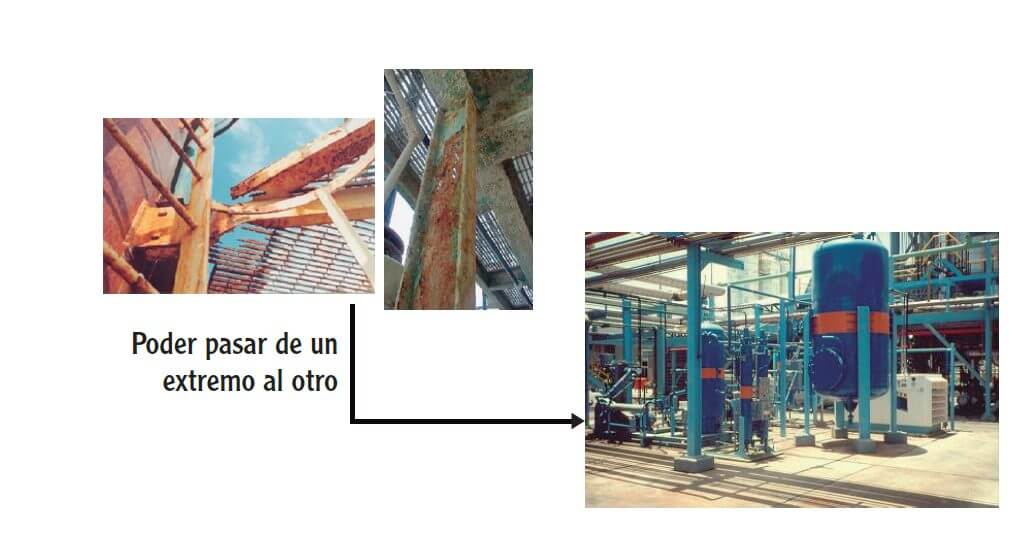

La lucha contra la corrosión es un trabajo de equipo multidisciplinario, pero sobre todo de equipo muy organizado y basado en un plan estratégico que nos permita minimizar los procesos de corrosión, implantando un sistema de protección, monitoreo y manejo de información, sin que tengamos que trabajar 24 horas al día, 365 días al año.

La mayoría de las veces dejamos que las cosas pasen, ¿puedo convertir en ganancias parte de las pérdidas por corrosión? Relizando inspecciones periódicas se pueden minimizar los daños causados por corrosión.

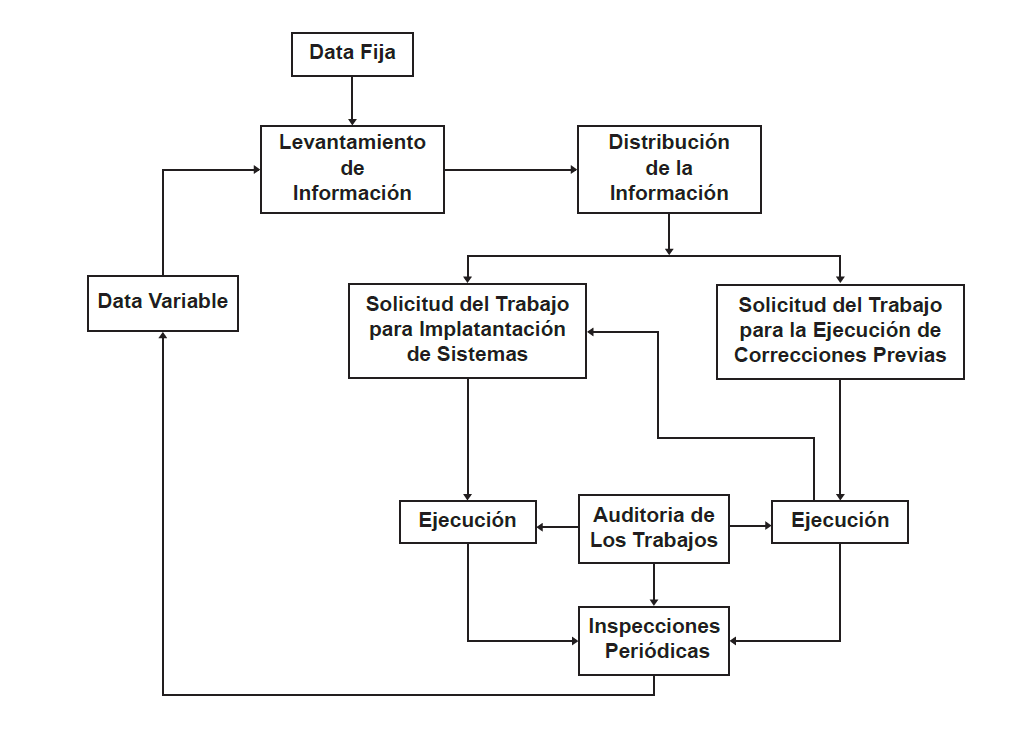

Plan estratégico para monitorear daños por corrosión

Algunos ejemplos de los diferentes mecanismos de daño y modos de falla por corrosión

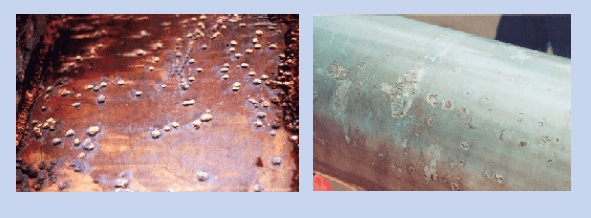

Corrosión Localizada:

Ataque severo de corrosión en ambiente ácido, por mal sellado del recipiente

de almacenamiento del ácido sulfúrico en el área de una planta de aguas.

Daños por corrosión-erosión:

Daños por corrosión-erosión: izquierda, en la succión de una bomba de circulación de agua de mar de

enfriamiento para una central termo- eléctrica, por efecto de sólidos suspendidos en el agua y

crecimiento de biomasa que genera corrosión bajo depósitos y substancias agresivas; derecha,

crecimiento de bio-org nismos que generan problemas de corrosión por varios mecanismos.

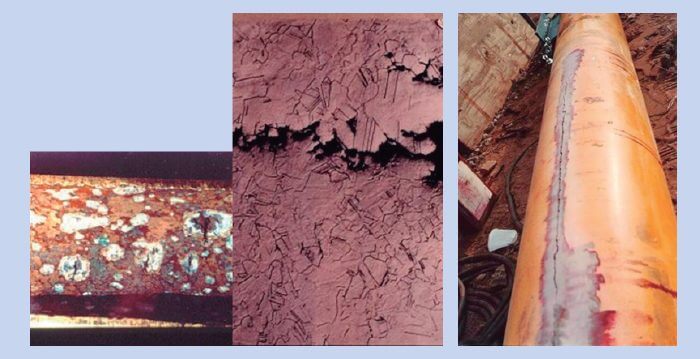

Corrosión bajo tensión:

Corrosión bajo tensión: izquierda, tubos de cuproníquel en el condensador de una turbina de una termoeléctrica por efecto de altas concentraciones de H2S (descargas de aguas servidas cercanas); derecha, una tubería de acero inoxidable, recién instalada en una planta de petroquímica, por efecto de esfuerzos durante el proceso de transporte y almacenamiento.

Izquierda, corrosión bajo recubrimiento retardante de fuego; derecha,

corrosión en tubería aislada térmicamente.

La corrosión representa el enemigo común, contra el cual debemos luchar con el fin de logarar procesos productivos, más eficientes, con mayor rentabilidad y un medio ambiente cada vez más limpio.

Conclusión

La lucha contra la corrosión debe estar basada en un plan estratégico organizado por un equipo multidiciplinario con el objetivo de minimizar los daños causados por corrosión, implantando un sistema de protección, monitoreo y manejo de información, con el fin de evitar pérdidas económicas en la reposición de estructuras, tuberías, equipos, y otros costos, difíciles de detectar, asociados a las pérdidas indirectas debido a derrames de productos, riesgo de accidentes en oleoductos, y paradas de plantas industriales, etc. Generando grandes desastres al sector productivo, a la humanidad y deterioro ambiental.