Introducción

La planificación y el control de las inspecciones de las paradas de planta, trasciende de la necesidad de garantizar el cumplimiento de las actividades de inspección requeridas o solicitadas para asegurar la integridad y confiabilidad de la planta en mantenimiento. La planificación de las inspecciones en paradas de planta comienza con varios plazos antes de la fecha programada para el inicio de la misma; este proceso debe ser gestionado de forma integral, tanto antes, durante y posterior a la culminación de las actividades de la parada.

Planificar las inspecciones bajo los requerimientos de un alcance de trabajo y planes de inspección bien definidos, genera la oportunidad de crear estrategias precisas y soluciones proactivas que se ajusten dentro de los límites de tiempo de la ventana operacional. Esta perspectiva permite además la identificación de posibles problemas potenciales y la generación de soluciones proactivas que mantengan el contexto de la planificación de las inspecciones durante la parada.

Al alinear los objetivos de inspección con las necesidades específicas de la planta, se asegura una ejecución fluida y se minimizan los riesgos de retrasos o fallos inesperados, mejorando el avance general de la planificación de la parada. En este artículo conoceremos la importancia de las inspecciones durante las paradas de plantas, delineando las estrategias de planificación de inspección apropiadas, la relevancia de la distribución de recursos e identificación de áreas críticas.

¿Qué son las paradas de planta?

Las paradas son un proceso cíclico donde se interrumpen las operaciones de las plantas industriales. También conocidas como turnarounds las paradas de planta son requisitos operativos que se cumplen en periodos planificados donde la planta se encuentra fuera de servicio para realizar actividades críticas de mantenimiento como inspección, limpieza, reparación, reemplazo, modificaciones y actualizaciones, para que funcione en forma eficiente y segura durante la próxima corrida operacional.

La programación de estas paradas, se basa en el estado de los sistemas y equipo; y el nivel de riesgo de las instalaciones, siendo fundamental para prevenir paradas no planificadas que resulten en pérdidas significativas de producción y otros problemas. Adicionalmente, estas paradas facilitan la inspección y mantenimiento de equipos que no pueden inspeccionarse durante operaciones normales, permitiendo identificar y solucionar eficientemente posibles fallas.

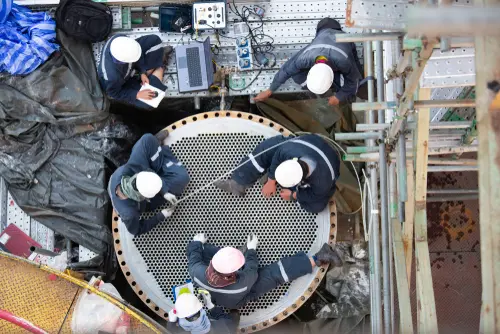

La mayoría de las industrias pasan por un extenso proceso de inspección y prueba durante una parada, debido a que inspeccionan cientos de equipos y sistemas de tuberías. Si durante la parada la inspección o prueba identifica problemas severos, el tiempo de duración puede extenderse.

Importancia de las inspecciones durante las paradas

Las inspecciones en paradas de planta, se definen como la evaluación de las condiciones físicas y estructurales de los componentes o mecanismos que conforman la planta durante una parada programada. Las inspecciones involucran procesos integrales necesarios para asegurar que se cumpla con los objetivos planificados.

Las inspecciones y pruebas no destructivas son importantes para asegurar la integridad y funcionalidad de los equipos y sistemas evaluados, reparados y probados; mediante estas se identifican y abordan problemas que podrían provocar fallas con consecuencias de riesgos para la seguridad de las instalaciones o pérdidas de eficiencia de los procesos.

Las inspecciones durante las paradas también permiten delimitar las reparaciones, reemplazos o solicitar algún cambio o mejora necesaria, que sea imposible o altamente riesgosa de ejecutar durante las operaciones regulares.

Mediante los servicios de inspección se detectan y abordan problemas como corrosión, picaduras, grietas, degradación de materiales y defectos en equipos, mayormente en la parte interna. Cada paso de inspección, pruebas y controles de calidad se registra detalladamente; mediante la documentación se logra un control de las actividades, reparaciones y resultados de las pruebas, aportando información valiosa para futuras intervenciones.

Estrategias de planificación de inspecciónes en paradas de planta

En las paradas de planta, las estrategias de planificación y de inspecciones maximizan los beneficios para la administración de los recursos y tiempo durante estas ventanas operacionales; la programación implica tácticas previas, durante y después de la parada, para asegurar la efectividad y seguridad del proceso. Una planificación de inspecciones bien estructurada y definida, garantiza una gestión eficaz y segura de las inspecciones en paradas de planta.

La planificación de los servicios de inspección en paradas, presenta diversas estrategias previas, durante y posterior a la entrega de la planta:

Previas: Es un proceso clave para cumplir con la gestión de mantenimiento

- Planificar las actividades de inspección y pruebas sobre la base del alcance de trabajo y el plan de inspección, ajustándose a los tiempos de la planificación general de la parada.

- Conformar un equipo de trabajo, definiendo roles y funciones de cada inspector.

- Tomar en cuenta la información indicada en los procedimientos de trabajo y planes de inspección, para determinar las actividades y riesgos asociados a cada equipo o sistema a inspeccionar.

- Coordinar con antelación los procesos de licitaciones con proveedores de servicios avanzados de inspección y END especializados que incluyan las nuevas tecnologías de inspección necesarias.

- Definir las rutas críticas y las áreas de alto riesgo de inspección para gestionar los recursos.

- Conocer y disponer de los recursos requeridos para cada actividad de inspección, resaltando la mano de obra especializada y así, evitar tiempos de espera de los proveedores de servicio.

Durante: Esta fase de la parada comprende el despliegue de la actividad planificada

- Mantener una planificación y un control de avance de las actividades de inspección. Depurar los sistemas o equipos inspeccionados y aprobados; e identificar las inspecciones pendientes por ejecutar.

- Asegúrese de que todo lo solicitado en el alcance del trabajo se pueda ejecutar dentro del tiempo asignado. Secuenciar las actividades para optimizar el uso de todos los recursos asignados.

- Mantener la comunicación con los equipos de seguridad, mantenimiento e inspección de equipos, es una estrategia relevante para el avance de las actividades.

- Hacer seguimiento del cronograma actual versus cronograma planificado o previsto.

- Garantizar la logística para el personal y para las pruebas no destructivas especializadas.

- Conocer el estatus de las tareas de inspección: en progreso, completados y aprobados.

- Mantener presente que parte de los trabajos a ejecutarse depende de los resultados de las inspecciones realizadas.

- Apegarse a los criterios de aceptación y rechazo durante los resultados de las inspecciones para evitar retrabajo o actividades adicionales.

- Mantener un control de registro de las reparaciones generadas por daños encontrados durante las inspecciones, este monitoreo debe ser sistemático y con responsables para verificar los avances y que las reparaciones hayan sido aceptadas y liberadas.

- Anticipar posibles limitaciones y programar situaciones imprevistas que no estén incluidas en el alcance. La capacidad de manejar problemas inesperados mantiene los plazos del proyecto.

- Mantener una respuesta de acción sólida cuando se produce un problema o retraso por disponibilidad de recursos. Tomar acciones con los recursos disponibles.

Posterior: Enfocadas en el seguimiento continuo posterior a la entrega de la parada

- Las inspecciones o reparaciones no aceptadas o no culminadas, deben ser documentadas para mantener un seguimiento continuo de su condición o estatus.

- Realizar una evaluación integral posterior a la parada y una sesión de lecciones aprendidas, identificando áreas de mejora y documentar ideas valiosas.

- Preparar informes finales de inspección y pruebas. Estos informes son herramientas necesarias para optimizar la planificación de las inspecciones de la próxima parada.

Estas estrategias garantizan que la planificación de las inspecciones en paradas de planta sea efectiva, donde las rutas críticasy los aspectos más importantes de la planta tengan prioridad y sean evaluadas de forma precisa, confiable y bajo el cumplimiento de los estándares; para así, garantizar la integridad de los activos, lo que reduce la probabilidad de fallas inesperadas o accidentes posteriores al cierre.

Identificación de áreas críticas

En la sección de inspección, las áreas críticas en la planta se identifican con las condiciones operacionales, el histórico de mantenimiento e inspección de las mismas. Este paso es fundamental en el proceso de inspección; estas áreas a menudo incluyen equipos y sistemas críticos que son esenciales para el funcionamiento continuo de la planta, mantienen un historial de problemas o plantean riesgos de seguridad importantes.

Al centrarse en estas áreas, los planificadores asignan recursos y esfuerzos de manera más efectiva, asegurando que los componentes más importantes reciban la atención que necesitan. También se toman como críticas las inspecciones que requieren de personal técnico certificado o métodos de Ensayos No Destructivos (END) especializados que requieran de recursos específicos. Así mismo, las inspecciones a realizar en espacios confinados, en altura o las tareas que prevén otras actividades de mantenimiento.

Implementar tecnologías de inspección

En la actualidad la aplicación de tecnologías de inspección avanzada agiliza el proceso de inspección, estas mejoran de la eficiencia, eficacia y los tiempos de respuesta de las inspecciones durante las paradas. Tecnologías como drones, dispositivos robóticos de inspección, métodos de END avanzados con sensores especializados proporcionan resultados en tiempo real y comparaciones detalladas que precisan una mejor visión de las condiciones de la planta.

Las tecnologías de inspección no solo mejoran la calidad de las inspecciones sino que también reducen el tiempo de respuesta, minimiza los riesgos de seguridad, tienen mayor eficiencia en el procesamiento de datos, lo que contribuye a un proceso de parada más eficiente. Las inspecciones avanzadas normalmente se soportan con las metodologías convencionales que se ajusten a las exigencias del cliente; pero ya teniendo una visión general de las condiciones.

Los métodos de inspección tradicionales suelen ser lentos, manuales y requieren un amplio andamiaje y otros recursos, lo que genera un mayor tiempo de inactividad. Es por eso que hoy en día las tecnologías de inspección de punta están dominando la industria.

Conclusiones

En las paradas de planta todas las actividades de inspección deben estar preparadas, calculadas, monitoreadas y ejecutadas en el menor tiempo posible, pues la eficiencia de las inspecciones representa no solo el éxito de la planificación, sino también la confiabilidad y aseguramiento estructural de todos los sistemas evaluados.

El cumplimiento de la planificación de inspecciones en las paradas de planta involucra estrategias y soluciones que se ajustan a los límites de tiempo operacional, permitiendo la identificación de problemas potenciales. Al alinear los objetivos de inspección con las necesidades específicas de la planta, se minimizan los riesgos y se mejora la eficiencia del proceso de parada.

La planificación integral, involucra estrategias de planificación de inspección desde la fase previa hasta la conclusión de la parada, garantiza una ejecución fluida y segura, destacando la importancia de una gestión efectiva de los recursos y la identificación de áreas críticas para la inspección.

Referencias

- https://www.jouav.com/blog/refinery-turnaround.html

- https://guiadelgas.com/paradas-de-planta-una-actividad-que-requiere-maxima-eficiencia/