Tabla de Contenidos

- Introducción

- Protección Catódica (PC)

- Evaluación de recubrimientos

- Inspección de tuberías enterradas. evaluación y mediciones de campo

- Evaluación de daños encontrados

- Protección de tuberías enterradas. Repintado.

- Sistemas actuales de recubrimientos

- Tuberías enterradas protección catódica

- Sistemas de ánodos lineales

- Conclusiones.

Introducción

Desde los años 70 se utilizan, en un alto porcentaje, sistemas de tuberías recubiertas para el transporte de gas natural, crudo y productos refinados. Existen instalaciones que fueron recubiertas con materiales, tales como: cintas parafinadas, ceras, asfalto y brea, que hoy en día no se utilizan, aunque fueron la más apropiadas en su tiempo.

Actualmente los materiales usados como recubrimientos han sido mejorados significativamente, la necesidad de transporte de energía y la inversión requiere la protección de tuberías envejecidas. El exterior de una tubería enterrada está sujeta al ataque por corrosión, originalmente se aplicaban los recubrimientos especificados al momento de su instalación, para proteger la superficie exterior.

Existen dos indicadores de riesgos significativos en las fallas de tuberías: La edad del sistema y los tipos de materiales de construcción, el método más apropiado de control para mitigar estas fallas son los recubrimientos; siendo, la herramienta principal contra la corrosión externa. La NACE, establece lo siguiente “Todos los recubrimientos tienen una vida útil en servicio” incluyendo el uso con Protección Catódica (PC).

Con el tiempo, el recubrimiento envejece y se deteriora debido al ataque del suelo, movimiento del tubo, cambios de temperatura y condiciones de inundación. La mayoría de las fallas ocurren por: golpes, roturas, desprendimiento, difusión; tal cual, se puede apreciar en la Figura 1.

Figura 1. Deterioro del recubrimiento expuesto a condiciones ambientales.

Protección Catódica (PC)

Los recubrimientos por sí solos no proveen una completa protección anticorrosiva; por lo que, su actuación debe ser reforzada mediante el uso del método de Protección Catódica (PC), para extender la vida útil de los recubrimientos. Durante este tiempo, deben mantener su integridad a las condiciones de servicio en presencia de PC, y actuar como aislante eléctrico del metal para prevenir las reacciones sobre la superficie metálica de la tubería. Un recubrimiento dañado con áreas expuestas o envejecido y con fracturas por fragilidad permite la entrada de humedad, oxígeno y otras especies corrosivas que requerirá del sistema de PC (mayor corriente) para el control de la corrosión.

En los años 70, se establecieron normas (USA), para que la tubería enterrada o sumergida, permaneciera protegida con un sistema de recubrimientos apropiado sumado a un sistema de PC diseñado para protegerla.

Evaluación de recubrimientos

Un recubrimiento de alta resistencia dieléctrica (voltaje/EPS) puede proveer mayor aislamiento eléctrico y físico entre el tubo y el ambiente, mayor resistencia a los fluidos ambientales y al producto transportado, al impacto, a la abrasión, y buena adherencia y resistencia al desprendimiento catódico. Conforme el recubrimiento envejece, comienza a perder propiedades, tales como elasticidad y resistencia dieléctrica, pudiendo romperse y desprenderse.

Generalmente se realizan mediciones ON/OFF a intervalo cerrado de potencial (CIS o CIPS) de la línea (cada 5 años), para verificar si el sistema de PC está de acuerdo a la norma NACE y cumple con los criterios de protección. También puede usarse la técnica, para detectar defectos puntuales del recubrimiento.

Desprendimiento catódico

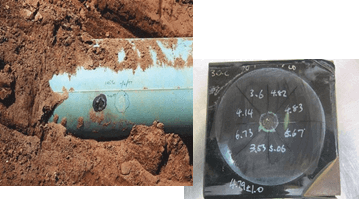

La pérdida de la adherencia del recubrimiento sobre la superficie, debido a los productos de la reacción catódica. Se presenta en los defectos por donde pasará la corriente de la PC al metal, resultando en un ambiente muy alcalino y la formación de hidróxidos en la superficie del acero (catódica). Este medio alcalino se acopla con el potencial polarizado y se origina la pérdida de adherencia y el desprendimiento. La cantidad de flujo de corriente está determinada por la corriente disponible y el tamaño de los defectos. Conforme aumentan los defectos aumentará el flujo de corriente y más recubrimiento dañado saldrá del metal, ocasionando un desprendimiento rápido y la consecuente falla (ver Figura 2).

Figura 2. Desprendimiento catódico (Detalle de medición).

Inspección de tuberías enterradas. evaluación y mediciones de campo

El principio del CIS es medir el potencial Tubería – Suelo (P/S) o perfil de voltaje sobre su longitud, midiendo la diferencia de potencial entre el tubo enterrado y el suelo, cuando la corriente de PC este en “ON”, o en interrupción sincronizada con el PC en “OFF”. En puntos de prueba que no excedan la profundidad de la línea (1 mt. aprox.). En los sitios donde no hay polarización de la tubería, indica que el recubrimiento puede estar deteriorado, lo cual se puede ver por la tendencia de caer el potencial (menos negativo) sobre el tiempo necesario para alcanzar los valores de corriente de protección (Figura 3).

Figura 3. Medición del potencial Tubería-Suelo (P/S).

Las áreas donde se detecten fallas del recubrimiento serán verificadas con otras técnicas. La tendencia de caída del potencial, indicará al operador que debe realizar una medición de voltaje con corriente directa (DCVG) o alterna (ACVG), como métodos de medición sobre el suelo del cambio de gradiente de voltaje eléctrico (vol/long) del suelo, alrededor de la tubería, para ubicar posibles fallas. Las mediciones DCVG y ACVG, evalúan en detalle la condición del recubrimiento y además identifican y clasifican los holidays. Estas pruebas son realizadas en áreas donde CIS indica que se requiere mayor PC.

Evaluación de daños encontrados

Evaluación en campo.

Con el sistema de PC operando en su salida normal, la técnica DCVG aplica una señal de Corriente Directa (DC) a la línea. Cualquier defecto permitirá a la corriente eléctrica fluir dentro del tubo desde el suelo adyacente causando gradientes de voltaje en el suelo sobre la tubería, que pueden medirse con un voltímetro los gradientes de voltaje entre dos electrodos de referencia colocados separados, son un resultado de corriente descargada en los sitios con defectos en el recubrimiento del tubo. El DCVG es capaz de distinguir entre daños aislados y continuos.

Las Técnicas de Conductancia (TC) (inverso de resistencia), se aplican sobre secciones de tuberías enterradas y determinan la condición general del recubrimiento. Esta técnica sólo aplica en recubrimientos dieléctricos (Figura 4).

Las pruebas de TC son realizadas cuando hay cambios significativos en el potencial P/S y presentan requerimientos de corriente en el sistema de PC.

Figura 4. Aplicación de la técnica TC en tuberías enterradas.

Las áreas con altos valores de TC sobre una sección dada es señal de recubrimiento dañado. Para obtener datos de TC, se interrumpe el potencial P/S y son tomadas las lecturas de corriente a intervalos determinados. La resistividad del suelo puede afectar directamente las mediciones de TC y debe ser considerado cuando se evalúa una sección del recubrimiento de tubería. Una vez que el defecto del recubrimiento es ubicado sobre el suelo, la inspección visual y eléctrica de la tubería en servicio podrá evaluar la condición y comportamiento del sistema de recubrimiento externo.

Estas inspecciones pueden realizarse con calicatas en forma de campana invertida para propósitos de inspección. Muchos operadores realizan inspecciones dentro de las tuberías con equipos inteligentes para determinar si hay corrosión donde se indicó desde el suelo.

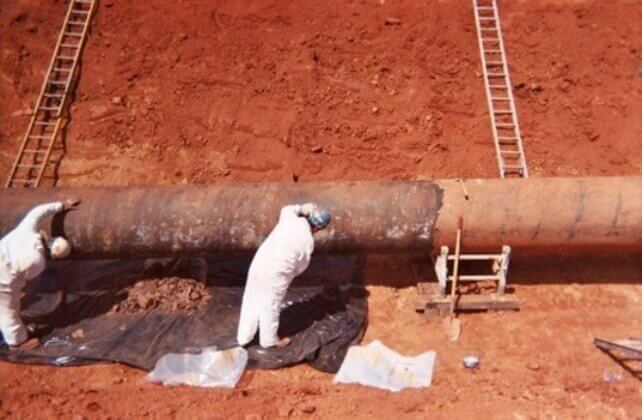

Protección de tuberías enterradas. Repintado.

El método de repintado ha sido probado para rehabilitar tuberías con el recubrimiento dañado (Figura 5). Es considerada como la mejor técnica a largo plazo para reparar recubrimientos y se requiere cuando no se cuenta con Protección Catódica. Cuando el recubrimiento pierde completamente su resistencia dieléctrica y se requiere demasiada corriente de PC para polarizar la tubería, es conveniente aplicar adecuadamente un sistema de recubrimiento de alto desempeño. El repintado incrementará la vida útil por otros 50 años y si se combina con una adecuada PC puede llegar a 100 años.

Repintar puede ser costoso, en EEUU llega de 125- 550 $/ft. El repintado de una tubería puede incluir: excavación, derecho de paso (ROW), tipos de suelos, limitaciones ambientales, corrientes de interferencia, permisos y condiciones climáticas. Además, lo inherente a la aplicación del SR: Chorreado abrasivo, aplicación y retiro de desechos.

Conforme aumentan las áreas repintadas, deben ser reevaluados las condiciones del sistema de PC, por lo que el PC actual podría necesitar ajustes o cambios, en especial a corriente y potenciales necesarios para la tubería repintada.

Figura 5. Método de repintado para recuperación de tuberías con recubrimiento dañado.

PROCEDIMIENTO REPINTADO.

Se deben realizar 3 pasos (Figura 6).

- La tubería debe descubrirse

- Preparación de superficie

- Colocación de recubrimientos

Figura 6. Proceso de repintado de tuberías

Sistemas actuales de recubrimientos

En la actualidad, la industria de los modernos recubrimientos se ha desarrollado ampliamente, especialmente se encuentran Sistemas Epoxi de alto desempeño (larga vida útil) para casos de tuberías enterradas o sumergidas. Aún para situaciones remotas del campo y de agresividad del medio existen sistemas tolerantes a preparación superficial y que incluso pueden aplicarse en inmersión. Existen recubrimientos especialmente resistentes al desprendimiento catódico.

Tuberías enterradas protección catódica

Si el recubrimiento no ha llegado al punto de requerir repintado, se puede instalar un sistema de ÁNODO LINEAL (AL) o DISTRIBUIDO para aumentar la PC (Figura 7), como una opción económica que provee protección a la tubería y aumenta su vida útil. Típicamente usados para líneas en campo, el diseño de la corriente impresa de la PC (ICCP) instalado durante su construcción, es un ánodo remoto que provee la corriente de protección para kilómetros de tubería. Esta distribución depende de la resistencia entre el lecho y la tubería protegida. La densidad de corriente disminuye con la distancia entre el lecho de ánodos y la estructura.

Sistemas de ánodos lineales

Los sistemas de ánodos profundos fueron instalados donde las condiciones de ROW no permitían la instalación de un lecho remoto lineal y/o el espacio fue restringido por posibles interferencias o pocas facilidades locales. Los sistemas de Protección catódica fueron espaciados con arreglo de ánodos distribuidos con los sitios de medida. Este método de control unido al repintado, han resultado exitosos, es 100 % efectivo (sobre 255 millas ROW, por eje.). La rehabilitación de esta tubería con el repintado fue ejecutada en 2 años y los ánodos lineales adicional de PC continúan siendo instalados, conforme el recubrimiento envejece.

Figura 7. Sistema de ánodos distribuidos en PC.

Conclusiones.

- La solución con PC debe ser la primera opción para la rehabilitación de tuberías, si se determina a tiempo el deterioro del recubrimiento.

- El uso de PC con repintado, es una estrategia muy económica para alcanzar protección de tuberías a largo plazo.

- La integridad de las tuberías puede ser restaurada usando PC tanto para compensar el deterioro del recubrimiento, como para proteger los segmentos repintados.

- Los diseños de ingeniería y el análisis de evaluaciones, deben ser realizadas por personal calificado para asegurar que la estrategia de rehabilitación escogida sea la adecuada.