Introducción

Las Válvulas de Alivio de Presión (PRV) son componentes de seguridad en las plantas industriales, protegen los sistemas contra situaciones de sobrepresión que podrían causar daños o incluso consecuencias catastróficas. Están diseñadas para liberar la sobrepresurización con el fin de proteger los activos, siguiendo estándares y regulaciones internacionales. Según el API 576, los dispositivos de alivio de presión deben inspeccionarse/repararse con la frecuencia necesaria “para mantener el dispositivo en condiciones operativas satisfactorias”.

En este artículo, examinaremos en detalle los fundamentos de las válvulas de alivio de presión y proporcionaremos los recursos necesarios para su mantenimiento efectivo.

Fundamentos de las Válvulas de Alivio de Presión (PRV)

Características, partes y funcionamiento

Características : Entre las más importantes se nombran a continuación:

- Dispositivo de seguridad: La PRV es un componente fundamental en los sistemas de control de presión, diseñado para proteger equipos y tuberías de daños debido a sobrepresiones.

- Ajustabilidad: Esta válvulas son ajustables para permitir la configuración de la presión de alivio deseada.

- Versatilidad: Son utilizadas en una amplia variedad de aplicaciones y en diversos tipos de fluidos, incluyendo gas, vapor y líquidos.

- Cumplimiento normativo: Deben cumplir con las normativas y códigos de seguridad establecidos por las autoridades competentes, asegurando su correcto funcionamiento y fiabilidad.

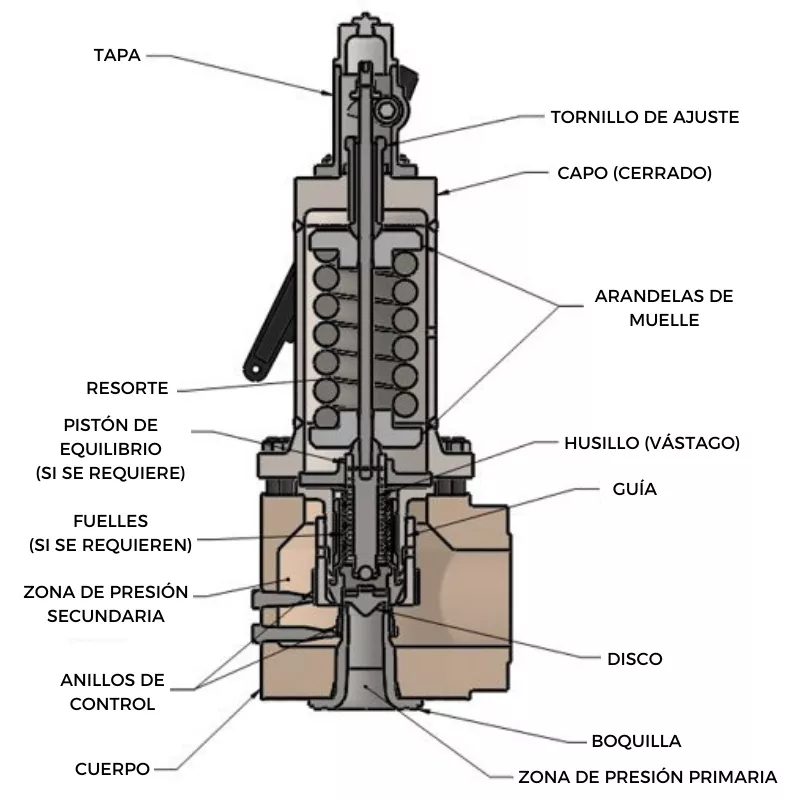

Partes: Las partes principales de estas válvulas son las siguientes: Cuerpo de la válvula, disco o tapa, resorte de ajuste, asiento de la válvula, orificio de alivio, conexiones de entrada y salida, manómetro (en algunos casos), elementos de ajuste y control (en PRV ajustables). En la figura 1, se aprecian en forma más detallada los componentes de estas válvulas.

Funcionamiento: A continuación se presenta los pasos de operatividad de estas válvulas:

- Cuando la presión en el sistema excede un límite seguro, el disco o tapa de la válvula se levanta, permitiendo que el fluido escape.

- El resorte de ajuste controla la presión a la que la válvula se abre.

- El fluido excedente es liberado a través del orificio de alivio hacia una salida, reduciendo así la presión en el sistema.

- Una vez que la presión vuelve a niveles seguros, el disco o tapa de la válvula se cierra, restaurando el equilibrio en el sistema.

Aunque las PRV son dispositivos aparentemente simples, su funcionamiento es más complejo de lo que parece. Están compuestas por una boquilla de entrada conectada al proceso, la cual está bloqueada por un disco que se mantiene en su lugar firmemente en el asiento de la boquilla. Este disco se mantiene cerrado por medio de un resorte, cuyos ajustes son cuidadosamente realizados para determinar el punto de ajuste de la válvula.

La filosofía de “operar hasta el fallo” no es una opción viable en el caso de la PRV, dado que su eventual falla podría ocasionar daños materiales e incluso poner en peligro vidas humanas. Por lo tanto, el mantenimiento mínimo aceptable para la PRV incluye pruebas periódicas, inspección interna y reparación según lo dicten los resultados de las pruebas.

Importancia de la instalación y proceso de inspección en el mantenimiento de válvulas de alivio de presión (PRV)

Los problemas de instalación suelen ser la causa principal del mal funcionamiento operativo de la PRV. Es fundamental contar con personal de mantenimiento capacitado y calificado para identificar y corregir estos problemas, ya que una instalación adecuada es el primer paso en el mantenimiento preventivo. Una instalación inadecuada no solo puede provocar una falla de la válvula y el consiguiente apagado del sistema, sino que también puede dar lugar a reparaciones de emergencia no programadas.

De no corregirse los problemas de instalación, se podrían experimentar fallas recurrentes de la PRV, lo que acortaría su vida útil y aumentaría los costos asociados con paradas no programadas, reparaciones adicionales, repuestos, e incluso multas por emisiones fugitivas. Estas emisiones fugitivas son un tipo de emisiones no canalizadas. Fugas o pérdidas graduales de producto que se producen a través de diferentes equipos o componentes. Se trata de las emisiones más difíciles de cuantificar, detectar y corregir.

Reparación y pruebas periódicas de Válvulas de Alivio de Presión (PRV)

Considerar las pruebas de las válvulas de alivio de presión como una tarea de mantenimiento aumentará la probabilidad de llevar a cabo pruebas periódicas, lo que garantizará la seguridad de la organización y la durabilidad de las calderas equipadas con estas válvulas de seguridad.

Se recomienda realizar pruebas de las válvulas al menos una vez cada seis meses, especialmente para mitigar las fugas ocasionadas por la acumulación de minerales y la corrosión. La programación de estas pruebas semestrales permite identificar y resolver problemas de manera rápida y efectiva. Es fundamental que la empresa documente todas sus actividades de prueba de las válvulas de alivio.

Al realizar pruebas en válvulas de alivio, es significativo tener en cuenta su función dual. En primer lugar, estas válvulas se activan cuando la presión supera su umbral de seguridad, abriéndose para liberar el exceso de presión hasta que esta disminuya al nivel mínimo establecido.

Existen tres momentos fundamentales para considerar la reparación o sustitución de las válvulas: tras una descarga, en conformidad con los requisitos legales locales y en función del servicio o aplicación específicos. Después de una descarga, es importante reconocer que las válvulas de alivio de presión están diseñadas para abrirse automáticamente para liberar presión y luego cerrarse.

Durante este proceso, es posible que partículas y residuos entren en el asiento de la válvula, impidiendo un cierre adecuado. Por lo tanto, tras una descarga, se debe inspeccionar la válvula en busca de fugas. Si estas superan los parámetros originales, se requiere reparación.

Importancia de la prueba en servicio de las válvulas de alivio de presión

La prueba en servicio de las válvulas de alivio de presión (PRV) es un aspecto crítico en la protección de los recipientes a presión en la industria de petróleo y gas. Estos dispositivos son fundamentales para detectar y aliviar de manera rápida condiciones de sobrepresión, evitando así daños catastróficos durante las operaciones del proceso.

Cuando la presión del proceso alcanza el nivel establecido, la fuerza ascendente ejercida por los medios de proceso (destilación, conversión y tratamiento) contrarresta la fuerza descendente del resorte, lo que permite que el disco se eleve del asiento de la válvula.

En este momento, los medios de proceso son liberados a través de la salida de la válvula hasta que la presión desciende por debajo del punto de ajuste. En este punto, la fuerza descendente del resorte supera la fuerza ascendente de los fluidos de proceso, y la válvula se cierra.

Las pruebas en servicio de las válvulas de alivio generalmente se llevan a cabo durante las interrupciones programadas de mantenimiento, conforme a las pautas establecidas por la ASME.

Para llevar a cabo estas pruebas en servicio, también conocidas como pruebas in situ, se utilizan dispositivos de asistencia de elevación que se conectan al vástago de la válvula mediante adaptadores, junto con otros equipos de prueba, para verificar que el PRV funcione correctamente en el punto de ajuste, dentro de las tolerancias permitidas.

Para asegurar el correcto funcionamiento de las PRV cuando sea necesario, la Sociedad Americana de Ingenieros Mecánicos (ASME) exige que se realicen verificaciones funcionales de manera periódica.

Implementación de un programa de mantenimiento de válvulas de alivio

El mantenimiento de las válvulas de alivio de presión es crucial para asegurar la seguridad del equipo. La implementación de un programa de mantenimiento adecuado contribuirá a prolongar la vida útil de las válvulas, reduciendo la necesidad de reemplazarlas con frecuencia.

A continuación, se presentan algunas recomendaciones de mantenimiento:

- Verifique que la tapa protegida ubicada en la válvula esté ajustada de forma segura.

- Inspeccione el resorte de la válvula de alivio de presión en busca de signos de deterioro y corrosión.

- Revise si hay fugas en el área de los asientos.

- La suciedad, la pintura y otras partículas extrañas pueden obstruir el drenaje adecuado del cuerpo de la válvula. En caso de detectar signos de corrosión o contaminación, es necesario reemplazar la válvula.

Importancia de pruebas confiables de válvulas de alivio

La realización de pruebas confiables de las válvulas de alivio de seguridad es fundamental para garantizar la integridad y seguridad de las instalaciones. Estas válvulas desempeñan un papel crucial al liberar el exceso de presión en el sistema, protegiendo así la maquinaria, el equipo y, lo que es más importante, la seguridad de los empleados y las instalaciones.

Dada la importancia de estas válvulas, es imperativo asegurarse de que funcionen de manera óptima, lo que requiere pruebas precisas y confiables. Aunque existen diversos métodos de prueba disponibles en el mercado, a continuación, se presentan cinco razones que destacan por qué la prueba de válvulas de alivio de seguridad en línea es el método más confiable para su instalación:

- Las pruebas de calidad de las válvulas de alivio de seguridad en línea, eliminan la posibilidad de error humano al evaluar las válvulas.

- En comparación con las pruebas de banco tradicionales que requieren la manipulación manual de cada válvula individual, y las pruebas hidráulicas en línea que dependen de una bomba manual, ambos métodos que pueden propiciar una amplia gama de errores humanos, existen sistemas que utilizan un motor eléctrico controlado por software para aplicar una presión constante y uniforme durante las pruebas en línea.

- Este enfoque elimina la posibilidad de error humano y proporciona informes precisos para que los técnicos realicen su trabajo de manera eficiente.

- Si busca obtener resultados confiables de su método de prueba de válvulas, el método en línea ofrece otra ventaja significativa. No es necesario retirar las válvulas y someterlas a pruebas en una instalación externa. En cambio, con los equipos de prueba en línea, las válvulas se prueban en su sistema, lo que le permite observar exactamente cómo funcionan dentro de sus instalaciones.

- Esta capacidad para mantener en funcionamiento el sistema durante las pruebas hace que el proceso sea más rentable y eficiente. Es fundamental que las pruebas de válvulas sean precisas y convenientes, y las pruebas de válvulas de alivio de seguridad en línea es una de las pocas opciones que ofrece ambas características.

Conclusión

En el mercado actual, la prueba de válvulas de alivio de seguridad en línea se destaca como uno de los métodos de prueba más confiables. Su excepcional precisión, resultados repetibles y la capacidad de mantener la producción en marcha son solo algunas de las razones que respaldan la elección de las pruebas en línea siempre que sea factible.

Referencias

- www.powermag.com/in-service-testing-of-pressure-relief-valves/

- www.linkedin.com/pulse/ Pressure-safety-valve-testing-maintenance