El transporte de gas natural exige garantizar la integridad estructural de los ductos y la seguridad del fluido transportado. Para ello, las empresas aplican programas de gestión de integridad que incluyen inspección y limpiezas periódicas, con el fin de eliminar impurezas que puedan comprometer la operación. Cuando se presentan daños, rupturas o fugas, resulta indispensable implementar acciones correctivas que reduzcan los riesgos de pérdidas económicas, daños en equipos y afectaciones a la seguridad de los trabajadores (API, 2013).

En la actualidad, las industrias gasíferas incorporan tecnologías avanzadas que permiten evaluar con mayor precisión la condición de las tuberías y prolongar su vida útil. Este artículo explora las principales tecnologías aplicadas en la inspección de tubería, destacando sus ventajas, limitaciones y el rol estratégico que cumplen en la confiabilidad de los sistemas de transporte de fluidos.

Evaluación de integridad de las tuberías

La evaluación de integridad es uno de los pilares de un programa de gestión. Permite identificar deterioros, calcular la vida útil remanente y decidir reparaciones o reemplazos. Una de las etapas más representativas a considerar en un Programa de Gestión de Integridad de Sistemas de Tuberías (Figura 1), para transporte de fluidos peligrosos, es la evaluación de la integridad de los tramos que componen un ducto. Lo cual, con el fin de identificar el deterioro causado, conocer su estado y determinar su vida útil remanente para continuar en servicio, y establecer la necesidad de medidas como reparación o reemplazo.

Es importante someter el gasoducto a mantenimientos preventivos que permitan evitar o disminuir los problemas que afecten su integridad; una de las formas es usando herramientas para la limpieza e inspección interna del ducto. Tecnologías utilizadas en la inspección de gasoductos.

La práctica recomendada API 1160 establece técnicas fundamentales como:

- Prueba hidrostática.

- Evaluación directa de amenazas.

- Inspección en línea (ILI o Smart Pigging).

Estas metodologías contribuyen a minimizar riesgos de fugas, corrosión y fallas estructurales en los gasoductos (API, 2013).

Tecnologías de inspección de tuberías

Prueba hidrostática

La prueba hidrostática es un método que garantiza la hermeticidad de la tubería y determina si puede operar de manera segura bajo la Presión Máxima de Operación (MAOP).

Procedimiento

- Retiro de la tubería de servicio y purga del gas.

- Limpieza interna mecánica.

- Sellado de extremos y llenado con agua.

- Presurización a niveles superiores de la presión de operación.

- Monitoreo durante un lapso típico de 8 horas.

- Reparación de fugas y repetición de prueba si es necesario.

Este procedimiento, regulado por API 1160 y ASME B31.8, se aplica tanto en gasoductos nuevos como en líneas reparadas, asegurando la confiabilidad de los sistemas (API, 2013). En la figura 2, se muestra la instalación para la realización de esta prueba.

Evaluación directa de amenazas

La evaluación directa se emplea para analizar amenazas específicas como corrosión interna, corrosión externa por agrietamiento bajo tensión (SCC).

Cuando los segmentos son identificados como críticos, se aplican técnicas no destructivas para estimar la condición de la tubería. Sin embargo, el acceso puede ser complejo en zonas como cruces de ríos, tuberías encamisadas o áreas peligrosas (API, 2013).

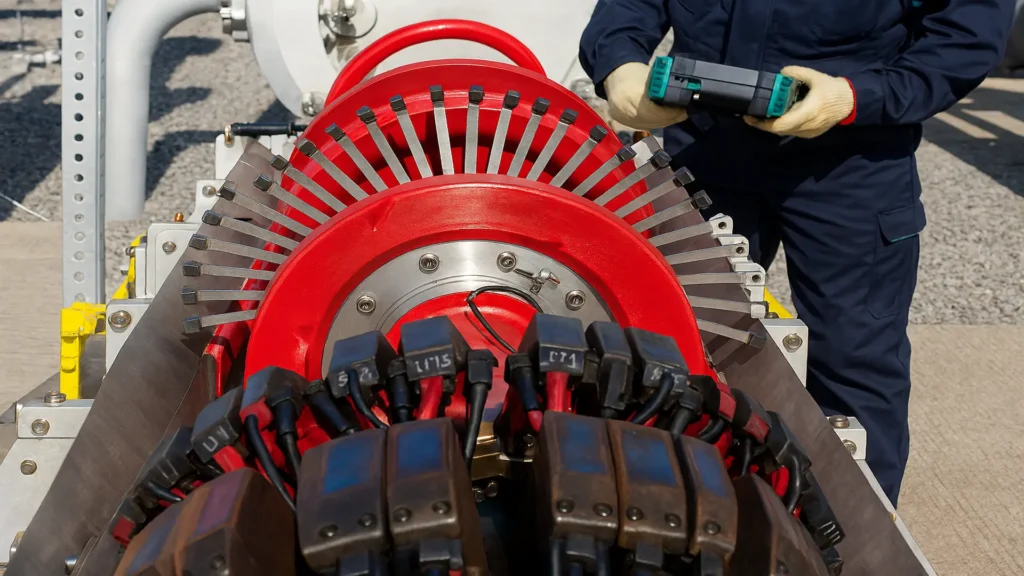

Inspección en línea con Smart Pigs

La inspección en línea (ILI) o Smart Pigging es una de las tecnologías más utilizadas. Consiste en introducir dispositivos que recorren la tubería impulsados por el propio flujo del gas. Los dispositivos de inspección de línea interna o inspección en línea (ILI) disponibles, se encuentran los dispositivos llamados «Smart Pigs» (Cochinos Inteligentes) pueden equiparse con cámaras robóticas y sensores para verificar el grosor de la tubería y las soldaduras, también detectan fallas por corrosión (Figura 3).

Tecnologías más utilizadas

- Fuga de flujo magnético (MFL).

- Ultrasonido (UT).

- Transductores electromagnético-acústicos (EMAT).

- Corrientes de Eddy (ET).

Los Smart Pigs permiten detectar corrosión, fallas en soldaduras y variaciones en el espesor. Su limitación principal es que muchas tuberías antiguas no fueron diseñadas para permitir su uso (API, 2013).

Tecnología InVista™ de Quest Integrity

La herramienta InVista™, desarrollada por Quest Integrity, es un smart pig ultrasónico de alta fidelidad diseñado para ductos considerados “no inspeccionables”. La tecnología InVista™, basada en ultrasonido, representa una opción de evaluación innovadora, para el Programa de Inspección de tuberías o ductos de las plantas industriales.

Ventajas de la Tecnología InVista™

- Inspecciona el 100% de la superficie.

- Opera en tuberías con múltiples diámetros y curvaturas cerradas.

- Detecta corrosión bajo aislamiento (CUI).

- Reduce costos al recolectar datos en una sola pasada.

- Compatible con API 570 y API 574 (Quest Integrity Group, 2020).

Además, la información recopilada puede procesarse con el software LifeQuest™Pipeline, lo que permite calcular la vida útil remanente bajo la metodología API 579 Nivel 2 (Quest Integrity Group, 2020).

A continuación, se presenta un video del dispositivo InVista, cortesía de Quest Integrity Group.

Inspección de tuberías o ductos de proceso para refinerías y plantas químicas.

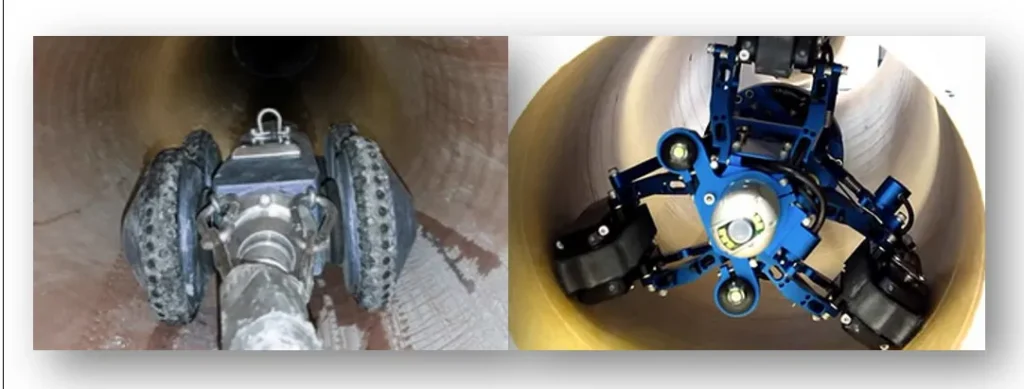

Inspección visual con cámaras de video

La videoscopia de tuberías es un método de inspección remota en el que se insertan cámaras para registrar imágenes internas ( Figura 4).

Procedimiento de inspección

- Excavación de accesos en la línea.

- Purga de gas y sellado.

- Inserción de cámara o sonda de video.

- Registro y análisis de imágenes por especialistas.

Este método es útil para confirmar defectos visuales en zonas críticas, aunque no detecta daños ocultos (API, 2016).

Comparación de tecnologías de inspección

Tabla 1. Comparación de tecnologías de inspección de tuberías de gas natural

| Metodología y Tecnología | Aplicación principal | Ventajas | Limitaciones |

|---|---|---|---|

| Prueba hidrostática | Comprobar resistencia y fugas | Método probado, confiable | Requiere sacar de servicio el ducto |

| Evaluación directa | Corrosión interna y externa | Técnicas no destructivas | Acceso limitado en ciertos segmentos |

| Smart Pigging | Detección de defectos internos | Alta precisión, variedad de sensores | No todas las tuberías son aptas |

| InVista™ | Tuberías “no inspeccionables” | Inspección completa, flexible | Costo más elevado |

| Cámaras de video | Inspección visual interna | Bajo costo, confirmación visual | No detecta defectos ocultos |

Beneficios de realizar la inspección de tuberías

La inspección de estos sistemas permite a las empresas anticiparse a fallas, optimizar el mantenimiento y garantizar la seguridad de los trabajadores y la operación industrial. Entre sus principales beneficios destacan:

- Detección temprana de daños: Identifica corrosión, grietas o pérdida de material antes de que se conviertan en problemas críticos, reduciendo riesgos operacionales y económicos.

- Prolongación de la vida útil: Al implementar acciones correctivas oportunas, se evita el desgaste prematuro y se mejora la confiabilidad de los sistemas de transporte de fluidos.

- Cumplimiento normativo: Ayuda a cumplir con estándares internacionales y regulaciones locales, evitando sanciones y garantizando buenas prácticas de operación.

- Optimización de costos de mantenimiento: Permite planificar intervenciones precisas, reduciendo reparaciones de emergencia y tiempos de inactividad.

- Mejora de la seguridad industrial: Minimiza riesgos de accidentes y fugas, protegiendo a los trabajadores y el entorno.

En conjunto, la inspección representa una estrategia considerable para cualquier programa de gestión de integridad, combinando eficiencia operativa, seguridad y sostenibilidad.

Conclusiones

La gestión de integridad de ductos es esencial para la seguridad y confiabilidad del transporte de gas natural. Tecnologías como la prueba hidrostática, la evaluación directa, los Smart Pigs, la herramienta InVista™ y las cámaras de video ofrecen soluciones complementarias para prolongar la vida útil y garantizar la seguridad operacional.

Cada metodología tiene ventajas y limitaciones, por lo que la combinación de estas técnicas dentro de un programa integral resulta fundamental para cumplir con estándares internacionales y minimizar riesgos.

Referencias

- American Petroleum Institute. (2013). API RP 1160: Managing System Integrity for Hazardous Liquid Pipelines. API Publishing.

- American Petroleum Institute. (2016). API 570/574: Piping Inspection Code. API Publishing.

- Quest Integrity Group. (2020). InVista™ Technology for Pipeline Inspection. Recuperado de https://www.youtube.com/watch?v=OLqqWq88GlM