La innovación robótica ha revolucionado los procedimientos relacionados con la preparación de superficies metálicas, la aplicación de recubrimientos y la inspección en el ámbito industrial. La incorporación de robots ha contribuido a lograr una mayor eficiencia, precisión y reducción de costos sustanciales, al mismo tiempo que ha mejorado la calidad de los productos finales.

Uno de los procedimientos transcendentales en la aplicación de pintura en superficies metálicas es la correcta preparación de la superficie a proteger. Esta etapa es fundamental para lograr un resultado óptimo en la instalacion de un sistema de recubrimiento; sin embargo, a pesar de la insistencia sobre su importancia, es frecuente que se descuide su planeamiento y ejecución..

Para la preparación de superficies metálicas existen varios tipos de limpieza como; Granallado, Chorro de arena (Sand Blasting), agua a presión (Waterjetting), Limpieza criogénica (Dry-Ice Blasting) y limpieza con láser, ente muchas otras. Esto requiere de métodos avanzados que los hagan eficiente en todos los aspectos y en este caso la innovación robótica está permitiendo la automatización de tareas críticas y complejas, haciéndolas más precisas y seguras e igualmente están demostrando su valor en uno de los procesos más importantes como lo es el granallado, el cual será el tema que nos ocupará en este artículo.

¿Qué es la granalla?

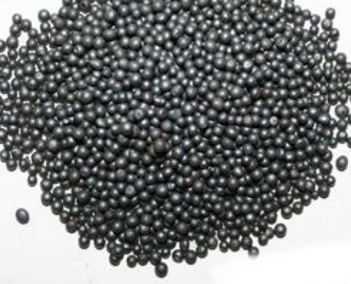

La granallas o perdigones son unos abrasivos utilizados en numerosas aplicaciones como la preparación de superficies para pintado. Esta preparación es conocida como proceso de granallado. Las granallas se fabrica generalmente de forma esférica y de diferentes materiales (acero al carbono, acero inoxidable, plástico, aluminio, vidrio, cobre, ente otros), rugosidades, granulometrías y durezas, las cuales hacen posible un excelente resultado en diferentes aplicaciones de granallado, tales como preparación de superficies para pinturas, ente otros. En la figura. 1, se puede observar un tipo de granalla.

Figura1. Grupo de granallas esféricas de superficies lisas.

¿Qué es el granallado?

El granallado es el proceso más importante en la preparación de superficies, antes de la aplicación de recubrimientos. Consiste en proyectar partículas abrasivas a alta velocidad (65-110 m/s) sobre la superficie de un objeto para eliminar impurezas, óxido, pintura vieja y otras imperfecciones y a la vez darle una rugosidad o perfil de anclaje que permitirá que el revestimiento o pintura tenga una buena adherencia que garantice la durabilidad del recubrimiento.

En el proceso de granallado, la fuerza del abrasivo golpea la superficie a limpiar, eliminando los materiales contaminantes. La granalla se recolecta por el canal de recuperación y podrá ser utilizada posteriormente. Las partículas contaminantes son eliminadas por medio de un recolector de polvo. Se debe considerar que con el uso frecuente de este sistema acabará desgastándose y será necesario reemplazarla añadiendo nuevas partículas.

Innovación robótica en los Sistemas de Granallado

El granallado robótico es un método avanzado para limpiar superficies metálicas de forma segura, precisa y eficiente. Un sistema de granallado robotizado retira al operador del entorno manteniéndolo fuera de peligro y al mismo tiempo permite una operación continua para maximizar el tiempo de actividad y la productividad. El sistema de control remoto permite ajustar la velocidad y la trayectoria de la boquilla, mientras que un recolector de polvo y un recuperador de medios capturan las partículas y permiten reciclar los abrasivos.

Los robots pueden controlar con precisión la dirección y la velocidad de los disparos de granalla, lo que garantiza una preparación de superficie uniforme y de alta calidad. Además, la programación de robots permite adaptar el proceso a diferentes formas y tamaños de piezas de manera eficiente, reduciendo la necesidad de equipos costosos y adaptaciones manuales.

Los robots pueden realizar tareas peligrosas en entornos hostiles sin riesgo para los trabajadores. Esto es especialmente relevante en aplicaciones offshore, donde la exposición a ambientes corrosivos y extremos es común. Igualmente se pueden operar de manera continua y consistente, minimizando el tiempo de inactividad y aumentando la eficiencia de la producción.

Ventajas de la innovación robótica en el granallado

- Los resultados de calidad mejorados, la confiabilidad, seguridad y su gran versatilidad hacen muy confiables el proceso de granallado robótico. Este método moderno se está volviendo cada vez más solicitado en la preparación de superficies para la aplicación de pintura y revestimiento en las industrias navieras, petróleo, gas, petroquímica y construcción, entre otras, las cuales consideran algunos de estos beneficios:

- Calidad mejorada: el uso de un sistema robótico permite una calidad de superficie uniforme que cumple con las estrictas especificaciones de cada proyecto. Puede eliminar errores debidos a la supervisión humana y asegurarse de trabajar en el ángulo adecuado para obtener los mejores resultados.

- Ahorro de costos: La automatización de procesos reduce los costos de mano de obra y material, además de minimizar los desperdicios.

- Mayor productividad: la capacidad de funcionar continuamente con requisitos de mano de obra reducidos ayuda a aumentar la flexibilidad y aumentar la productividad. Los sistemas robóticos de granallado abrasivo pueden aumentar exponencialmente su capacidad y acelerar los procesos al tiempo que mejoran la precisión. Puede beneficiarse de un tiempo de comercialización más rápido y de mejores resultados.

- Durabilidad: Los equipos de granallado robóticos pueden soportar los trabajos más duros y los entornos más agresivos. Estas unidades están diseñadas para evitar la entrada de polvo y humedad y resistir impactos para una vida útil prolongada.

- Mayor eficiencia: los innovadores sistemas de granallado abrasivo aumentan el rendimiento y el flujo del producto y, al mismo tiempo, reducen los costos relacionados con el mantenimiento y la pérdida de material. El tamaño compacto reduce los requisitos de espacio, mientras que la robótica de precisión elimina errores y retrabajos.

- Trabajar sin polvo mediante un circuito cerrado: Estos equipos están conectadas a un aspirador para garantizar un entorno exento de polvo.

- Sitios de trabajo más seguros: Con la innovación robótica en esta área la posibilidad de lesión de trabajadores disminuye significativamente y elimina la exposición a contaminantes dañinos, por lo que no se necesitan prendas ni accesorios de seguridad adicionales para proteger al personal de exposiciones peligrosas. Los robots pueden realizar tareas peligrosas en entornos hostiles sin riesgo para los trabajadores.

Aplicación de recubrimiento robotizada

Después de realizarse una buena preparación de superficie, el paso siguiente es la aplicación de recubrimientos, el cual es otra de las etapas críticas en la protección de superficies contra la corrosión. La uniformidad en la aplicación es esencial para garantizar la calidad y la durabilidad del recubrimiento. La integración de robots en este proceso garantiza precisión y uniformidad, lo que conlleva a una mejora significativa en la calidad del producto final.

Los robots pueden controlar con precisión la cantidad de recubrimiento aplicado, la velocidad de avance y el ángulo de aplicación. Además, los robots pueden aplicarlos en áreas de difícil acceso, como interiores de tuberías o componentes con geometrías complejas, donde la mano de obra humana tendría dificultades para lograr la uniformidad deseada.

La eficiencia en la aplicación de recubrimientos también se traduce en ahorro de material. Los robots pueden optimizar el uso de pintura, reduciendo el desperdicio y los costos asociados. Además, la programación de robots permite cambiar rápidamente de un tipo de recubrimiento a otro, lo que aumenta la flexibilidad de producción.

Un caso ejemplar de aplicación de recubrimiento robotizada es la industria de la construcción naval. Los barcos enfrentan condiciones ambientales extremas y deben ser recubiertos de manera uniforme y duradera para resistir la corrosión. En la figura 2, se muestra la aplicacion de un recubrimiento robotizado.

Figura 2. Esta imagen muestra la aplicación de recubrimiento robotizada a un barco.

Inspección automatizada

La innovación robótica también ha revolucionado este aspecto al permitir inspecciones automatizadas de alta precisión. Los robots equipados con sensores avanzados pueden detectar defectos y anomalías de manera consistente, eliminando la subjetividad humana y mejorando la confiabilidad de las inspecciones.

Con los robots se pueden realizar inspecciones de componentes ubicando imperfecciones en los revestimientos y pinturas en tiempo real. La información recopilada se puede utilizar para tomar decisiones sobre las correcciones que se requieran. Además, la inspección automatizada ahorra tiempo y reduce los costos. Los robots pueden realizar inspecciones de manera continua y eficiente, sin necesidad de paradas prolongadas en la producción. Esto es especialmente valioso en la industria automotriz, donde la calidad y la seguridad de los vehículos son de suma importancia.

Existen dos tipos diferentes de inspección robótica:

- Robots móviles: Generalmente implica el uso de pequeños robots móviles o drones para realizar inspecciones visuales en granes tamaños. Por ejemplo, para inspeccionar tuberías largas y estructuras.

- Robots de metrología: Son equipos de la medición utilizado por los profesionales de la inspección. La metrología robótica normalmente implica conectar un sensor de metrología al extremo de un manipulador robótico para realizar mediciones.

Desarrollos recientes y tendencias futuras

La innovación robótica continúa avanzando en los procesos de granallado, aplicación de recubrimiento e inspección. Algunos de los desarrollos y tendencias a seguir incluyen:

- Robots colaborativos (Cobots): Los cobots trabajan en colaboración con humanos y son ideales para tareas que requieren la interacción entre ambos, como la aplicación de recubrimientos en áreas de difícil acceso.

- Robots móviles: Los robots móviles pueden desplazarse de un lugar a otro en la fábrica, lo que aumenta la flexibilidad y la versatilidad en la automatización de procesos.

- Sensores avanzados: La incorporación de sensores más avanzados permite a los robots realizar inspecciones más precisas y detalladas, incluso en entornos complejos.

- Sistemas de gestión y monitoreo remoto: Estos sistemas avanzados permiten supervisar y controlar los robots de forma remota, lo que mejora la eficiencia y la capacidad de respuesta. Uno de los últimos desarrollos tecnológicos en este campo lo realizó Aegion Coating Services que un equipo de recubrimiento robótico interno que viaja dentro de la tubería, encuentra la soldadura y luego limpia, aspira y recubre el área. Los robots transmiten una imagen de vídeo en tiempo real al operador, que luego se utiliza para control e inspección.

- Empresas como la Blasting Experts Inc, han desarrollados un equipo portátil que están en capacidad de realizar granallados en posiciones verticales y horizontales en áreas planas y cilíndricas (tuberías), igualmente puede utilizarse para trabajos en plantas y en campo. Es un equipo muy versátil ya que puede realizar todas estas actividades sin la necesidad de invertirse en otro equipo

- La Aegion Coating Services desarrolló un robot cuyo objetivo principal es detectar defectos en revestimientos de tuberías. Es parte de un sistema robótico que limpia, recubre e inspecciona internamente, mide el espesor de película seca y ubicaca de cualquier daño en el revestimiento.

A continuación, el siguiente video muestra la versatilidad de los nuevos sistemas robóticos para granallado, recubrimiento e inspección en tiempo real dentro de entornos industriales.

Conclusiones

La automatización de tareas críticas y complejas mediante robots no solo optimiza la producción, sino que también garantiza la seguridad de los trabajadores en entornos peligrosos. Los desarrollos recientes y las tendencias futuras prometen seguir mejorando estos procesos, lo que respalda la eficiencia y la innovación en la industria. La innovación robótica es un claro ejemplo de cómo la tecnología está transformando la fabricación y direccionando el camino hacia un futuro más eficiente y sostenible

Referencias

- https://blastingexperts.com/category/tecnologia_de_granallado/

- https://www.iecengenharia.com.br/wp-content/uploads/2018/01/Data-Sheet_RoboticCorrosionPrevention.pdf

- https://cym.com.ar/faqs/que-es-la-granalla/