La industria aeroespacial es un sector donde la calidad y los estándares de seguridad son de altísima exigencia, influyen en las disciplinas técnicas como por ejemplo los Ensayos No Destructivos (END) a mas y mejores desarrollos para detectar el mínimo defecto. Esto ha llevado en el caso de las Pruebas Ultrasónicas (UT) de Arreglo de Fases a seguir evolucionando con herramientas como el “time reversal” para inspección de piezas con materiales compuestos y geometrías complejas, por otro lado, para evaluaciones integrales, la combinación con Corrientes de Eddy hace de este par de técnicas, las más usadas en lo que a inspección de piezas y componentes de las aeronaves se refiere. En este artículo detallaremos un poco más sobre el rol que juegan cada una de estas poderosas técnicas en la industria aeroespacial.

Tanto para fines civiles como militares, la fabricación aeroespacial está sujeta a estrictas especificaciones de diseño y estándares de calidad. Además, también deben verificar estrictamente la calidad del motor, el fuselaje y todos los componentes relacionados con la aeronave antes de la operación y con frecuencia durante el servicio. Con el fin de resguardar las vidas humanas asociadas con este tipo de actividad.

Los END han sido una práctica rutinaria en la inspección y evaluación de la calidad de componentes asociados a esta industria durante décadas. Garantizando la seguridad de una amplia gama de componentes de manera rápida, eficiente y de manera volumétrica.

Inspección por END de elementos compuestos, vitales para aeronaves.

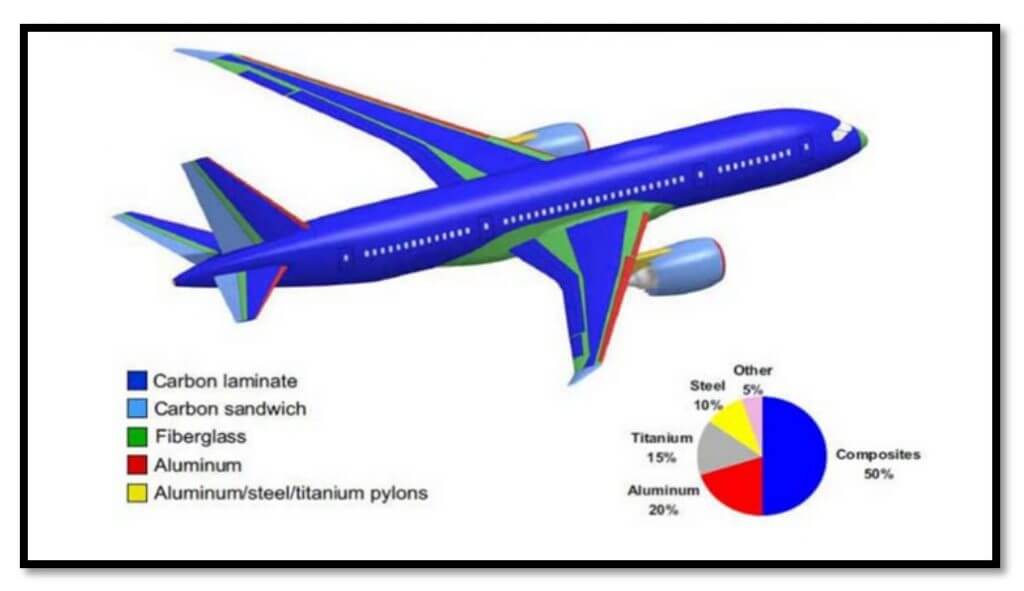

Los materiales compuestos o “composites” se utilizan ampliamente en la industria aeroespacial para fabricar componentes como la estructura del cuerpo, las palas del motor, las alas y el fuselaje (Figura 1). Es una alternativa viable debido a su peso ligero y al mismo tiempo proporciona una resistencia estructural similar a la de otros metales. Los defectos inducidos en estos materiales compuestos pueden proceder desde la fabricación y se pueden detectar escaneando con instrumentos de Ultrasonido por Arreglo de Fases (PAUT) con una técnica de inspección adecuada. Los escáneres y sondas PAUT modernos brindan flexibilidad, precisión y confiabilidad al detectar daños en los materiales compuestos que pueden incluir delaminación, agrietamiento, inclusiones y porosidad. Los técnicos calificados junto con las poderosas soluciones de inspección pueden ayudar a mantener los estándares de calidad con las distintas técnicas de END en la industria aeroespacial.

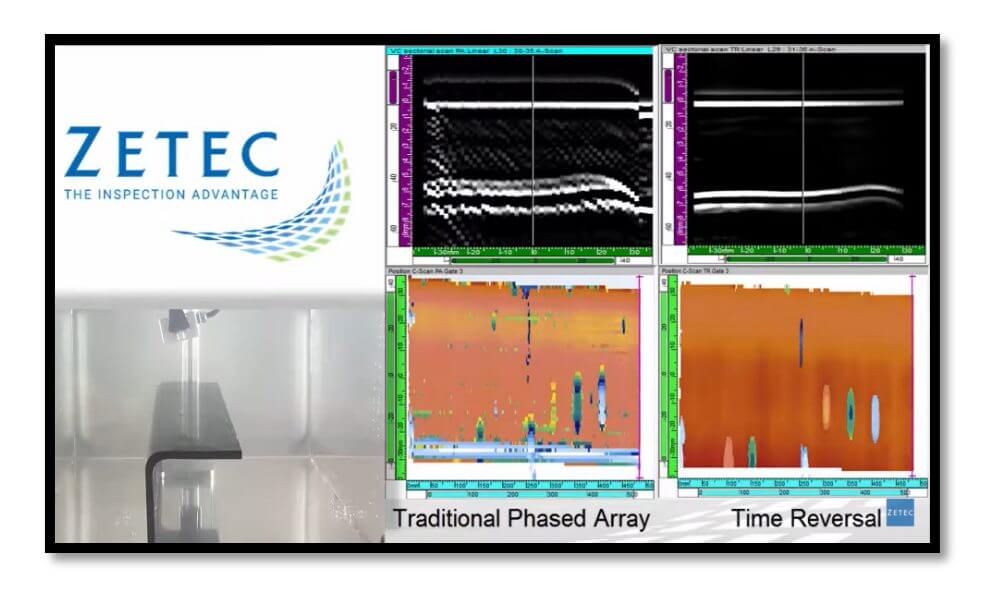

Uno de los materiales compuestos de mayor uso dentro de este tipo de industria es la fibra de carbono. La inspección de END de compuestos de plástico reforzado con fibra de carbono (CFRP) para la industria aeroespacial se beneficia de la técnica PAUT y en específico de la herramienta de Inversión de Tiempo (Time reversal en Ingles), que proporciona una mejor calidad de señal, cobertura y probabilidad de detección de defectos (Figura 2).

Efecto de la evaluación con la función “Time Reversal” en piezas de geometría compleja

El uso de sondas PAUT con la función de inversión de tiempo puede superar los desafíos de geometrías complejas y los problemas de inspección de espesor variable que enfrenta un PAUT estándar en las inspecciones de materiales compuestos. A través de la capacidad mejorada de las sondas en alinear los haces de UT de acuerdo al perfil de la pieza inspeccionada, el sistema de inspección automática facilita el perfilado de superficie, la captura de datos y el análisis eficientes, el PAUT con la función de inversión de tiempo puede producir resultados más rápidos y precisos.

Inspección de componentes críticos de la aeronave.

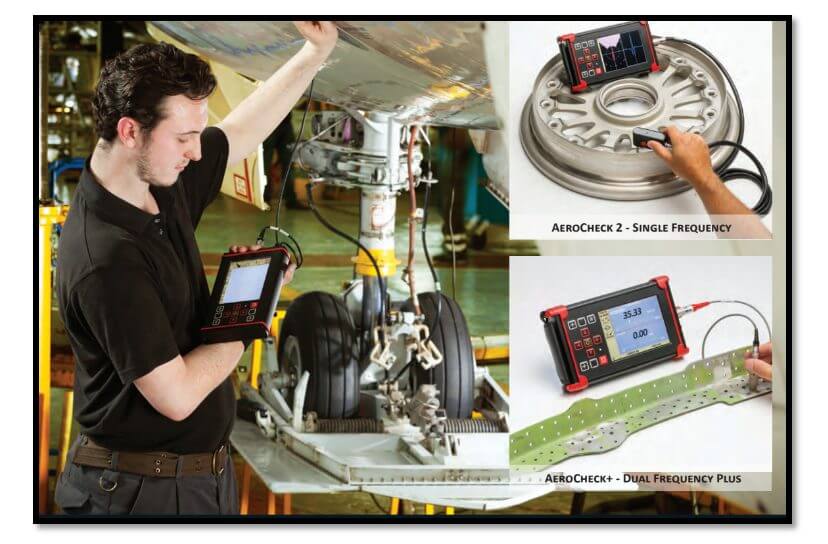

Cada despegue y aterrizaje afecta el tren de aterrizaje del avión debido al calor extremo y la fuerza de frenado. Como parte importante de la aeronave, las ruedas deben someterse a una inspección en busca de posibles defectos como grietas (Figura 3). Para mejorar la precisión, una inspección más rápida y la rentabilidad, muchos técnicos confían en las pruebas de corrientes de Eddy (ECT).

Los defectos inducidos en las hélices debido al calor o al estrés pueden ser difíciles de visualizar manualmente ( Figura 4). Dado que las hélices están hechas en su mayoría de materiales compuestos, la mayoría de los defectos pueden ser subyacentes. Para identificar las fallas, los inspectores de calidad pueden usar técnicas de END como ECT y UT. ECT es favorable para identificar defectos superficiales, especialmente en aleaciones conductoras. UT es adecuado para localizar defectos bajo la superficie y es una solución perfecta para la inspección de materiales compuestos.

Los END para uso aeroespacial comercial y militar requieren del cumplimiento de estándares establecidos por organismos gubernamentales e internacionales. Por ejemplo, en los EE. UU., la Administración Federal de Aviación recomienda la obtención de una certificación de inspección anual. El cumplimiento de las reglamentaciones federales e internacionales durante la fabricación y el mantenimiento ayuda a mantener la seguridad de la tripulación y los pasajeros y garantiza la durabilidad de la aeronave.

Conclusión.

El valor de los vuelos comerciales está asociado con su excelente desempeño y al mismo tiempo con garantizar la seguridad de la tripulación y los pasajeros. Esto se puede lograr identificando los defectos subyacentes que pueden afectar la integridad de los componentes de la aeronave. UT y ECT pueden producir inspecciones con resultados de alta calidad en menos tiempo, lo que facilita el control de calidad con menos tiempo de inactividad.

Referencias

Fuente propia.