Tabla de Contenidos

- La necesidad de calidad en la industria metalmecánica

- Fundamentos del Control Estadístico de la Calidad (CEC)

- Beneficios tangibles de implementar el CEC

- Pasos prácticos para la implementación del CEC

- Innovación y adaptación: CEC en los tiempos actuales

- Desafíos comunes en la implementación del Control Estadístico de la Calidad

- Conclusiones

- Referencias

El Control Estadístico de la Calidad (CEC) representa una herramienta fundamental para elevar la calidad en los procesos de fabricación, especialmente en la industria metalmecánica, donde la precisión y la calidad son imperativos. Este artículo se abordará sobre la implementación del CEC en la industria metalmecánica, y cómo esta metodología no solo garantiza la conformidad con estándares rigurosos, sino que impulsa la mejora continua y la excelencia operativa.

La necesidad de calidad en la industria metalmecánica es innegable. Cada componente, desde las piezas más pequeñas hasta las estructuras más grandes, debe cumplir con estándares exigentes para garantizar la seguridad, la durabilidad y la eficiencia en su funcionamiento. Un solo defecto puede tener consecuencias significativas, afectando no solo la calidad del producto final, sino también los costos operativos y la reputación de la empresa.

En este contexto, la implementación del CEC se presenta como un faro que guía a las empresas hacia la mejora continua. No es solo una metodología estadística; es un enfoque estratégico que utiliza datos para tomar decisiones bien soportadas y proactivas en cada etapa del proceso de fabricación. Más allá de simplemente cumplir con normas y tolerancias, el CEC busca la perfección operativa, una perfección que se traduce en productos metalmecánicos excepcionales.

La necesidad de calidad en la industria metalmecánica

En la compleja sinfonía de engranajes y estructuras metálicas que define la industria metalmecánica, la calidad se alza como el timbre distintivo que garantiza no solo la funcionalidad, sino también la confianza del cliente. Cada componente, desde los más diminutos hasta los más monumentales, juega un papel crucial en la integridad y rendimiento de productos finales que impulsan nuestro mundo moderno.

La necesidad apremiante de calidad en este sector no es simplemente un estándar, es un requisito no negociable. La durabilidad de una estructura, la eficiencia de una máquina, e incluso la seguridad del usuario final dependen directamente de la calidad de cada pieza metalmecánica. Un solo defecto puede tener repercusiones significativas, ya sea en la funcionalidad del producto o en la seguridad de quienes lo utilizan.

En un mercado donde la competencia es feroz y las expectativas de los clientes son cada vez más altas, las empresas metalmecánicas se ven impulsadas no solo por la necesidad, sino por la obligación de ofrecer productos de calidad superior. La calidad se convierte en el distintivo que no solo asegura la satisfacción del cliente, sino que también construye la reputación duradera de una empresa en la industria.

En este contexto, la implementación efectiva del Control Estadístico de la Calidad (CEC) emerge como una respuesta estratégica para abordar no solo la necesidad, sino la exigencia de calidad en la industria metalmecánica. En los siguientes puntos, exploraremos cómo el CEC se convierte en la brújula que guía a estas empresas hacia la excelencia, transformando no solo sus procesos de fabricación, sino también su posición en un mercado donde la calidad es la moneda más valiosa.

Fundamentos del Control Estadístico de la Calidad (CEC)

En el tejido mismo de la innovadora industria metalmecánica, los fundamentos del Control Estadístico de la Calidad (CEC) se erigen como pilares inquebrantables para garantizar la excelencia en cada fase del proceso de fabricación. Entender a fondo estos fundamentos es esencial para aprovechar al máximo esta metodología que se ha convertido en un faro para la mejora continua y la calidad excepcional.

En su esencia, el CEC es más que una serie de técnicas; es un enfoque sistemático respaldado por datos que busca identificar, controlar y mejorar la variabilidad en los procesos de producción. Cada método estadístico utilizado, desde las gráficas de control hasta el análisis de capacidad de procesos, tiene un propósito claro: elevar la calidad al garantizar que cada componente cumpla con los estándares más estrictos.

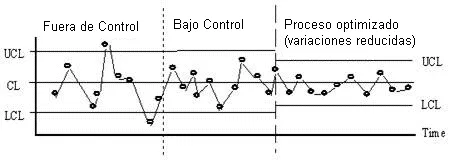

Las gráficas de control del Dr. Walter Shewart son herramientas visuales cruciales en el arsenal del CEC. Permiten monitorear la variabilidad en un proceso a lo largo del tiempo, tal como se presenta en la gráfica de la figura 1, donde se puede ver como el valor de una variable es representado en un gráfico de corrida a lo largo del tiempo y comparando con los Límites de Control Superior e Inferior, alertando proactivamente sobre cualquier desviación que pueda afectar la calidad del producto final. Al comprender y utilizar efectivamente estas gráficas, las empresas pueden tomar decisiones informadas y rápidas para mantener la consistencia.

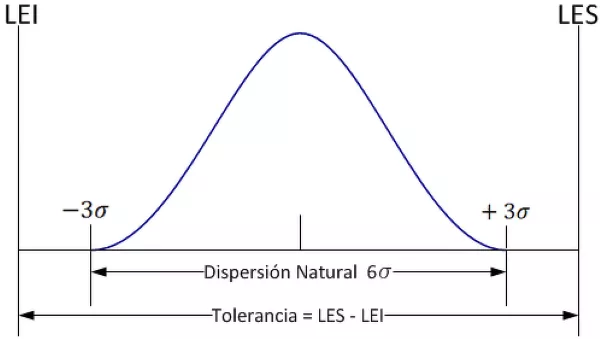

El análisis de capacidad evalúa si un proceso es capaz de producir resultados dentro de los límites especificados, como se puede ver en la figura 2. Este enfoque proactivo no solo asegura la conformidad con normas, sino que también impulsa la optimización y la aspiración a la excelencia.

Beneficios tangibles de implementar el CEC

La implementación del Control Estadístico de la Calidad (CEC) en la industria metalmecánica no solo es una elección estratégica, sino un paso vital hacia la mejora continua y la excelencia operativa. Los beneficios tangibles derivados de esta implementación no solo impactan la calidad de los productos finales, sino que también redefinen la eficiencia y competitividad de las empresas en este sector dinámico. Entre los beneficios más notorios destacan:

- Reducción de defectos y aumento de la consistencia: Al analizar y controlar la variabilidad en los procesos, las empresas pueden identificar y abordar posibles problemas antes de que afecten la calidad final del producto. Esto no solo mejora la satisfacción del cliente al entregar productos más consistentes, sino que también reduce costos asociados con el retrabajo y desperdicio de materiales.

- Optimización de recursos y costos: La implementación efectiva del CEC no solo impacta la calidad, sino que también optimiza la eficiencia operativa. Al comprender y controlar la variabilidad en los procesos, las empresas pueden ajustar sus operaciones para utilizar de manera más eficiente los recursos disponibles. Esto se traduce directamente en una reducción de costos, lo que contribuye a la competitividad en un mercado donde la eficiencia es clave.

- Mejora continua y adopción de prácticas innovadoras: El CEC no es simplemente una herramienta estática; es un catalizador para la mejora continua. Al identificar áreas de oportunidad a través del análisis estadístico, las empresas pueden adoptar prácticas innovadoras que van más allá de los estándares existentes. Esto no solo mantiene a las empresas al ritmo de las tendencias del mercado, sino que también les permite destacar como líderes en innovación en la industria metalmecánica.

- Cumplimiento riguroso de estándares y normativas: En un entorno donde el cumplimiento de estándares y normativas es esencial, el CEC actúa como un guardián inflexible. Garantiza que cada producto metalmecánico cumpla con los requisitos específicos, lo que no solo evita posibles sanciones legales, sino que también eleva la reputación de la empresa al demostrar un compromiso inquebrantable con la calidad y la integridad.

Pasos prácticos para la implementación del CEC

La transición hacia la implementación exitosa del Control Estadístico de la Calidad (CEC) en la industria metalmecánica requiere un enfoque estructurado y consciente. Aquí presentamos pasos prácticos que actúan como guía, asegurando que cada empresa pueda abrazar el CEC de manera efectiva y aprovechar al máximo sus beneficios.

- Evaluación de procesos actuales: Antes de introducir el CEC, es crucial realizar una evaluación exhaustiva de los procesos de fabricación existentes. Identificar áreas de variabilidad y posibles puntos de mejora proporciona una base sólida para la implementación.

- Formación del equipo CEC: Formar un equipo especializado en CEC es esencial. Proporcionar capacitación a los miembros clave del equipo asegura un entendimiento profundo de las técnicas y metodologías, facilitando la aplicación efectiva del CEC en los procesos metalmecánicos.

- Selección de herramientas CEC adecuadas: Cada empresa es única, y la selección de herramientas CEC debe adaptarse a sus necesidades específicas. Identificar las herramientas adecuadas, como las cartas de control o el análisis de capacidad, es esencial para una implementación efectiva.

- Establecimiento de metas y objetivos medibles: Definir metas y objetivos claros y medibles es crucial para evaluar el éxito de la implementación del CEC. Establecer indicadores clave de rendimiento (KPI) permite un seguimiento continuo y la adaptación según sea necesario.

- Implementación gradual y monitoreo continuo: La implementación del CEC no debe ser abrupta. Introducirlo gradualmente en los procesos permite una transición suave. El monitoreo continuo garantiza que cualquier desviación se aborde de inmediato, contribuyendo a la mejora constante.

- Integración de tecnologías modernas: Aprovechar tecnologías modernas, como software especializado en CEC o análisis de datos avanzado, potencia la efectividad de la implementación. La integración inteligente de tecnologías amplifica la capacidad del CEC para identificar y abordar variabilidades.

- Evaluación y ajuste constante: La implementación exitosa del CEC no concluye con su establecimiento. Realizar evaluaciones periódicas y ajustar los procesos según sea necesario, asegura que la metodología siga siendo efectiva a medida que evolucionan las condiciones operativas.

Siguiendo estos pasos prácticos, las empresas en la industria metalmecánica pueden adoptar el CEC de manera efectiva, transformando sus operaciones y posicionándose como líderes en calidad y eficiencia, por otro lado, dando pasos agigantados en la ruta hacia la mejora organizacional.

Innovación y adaptación: CEC en los tiempos actuales

En la dinámica de la industria metalmecánica, la innovación es la clave para mantenerse a la vanguardia y el Control Estadístico de la Calidad (CEC) se presenta como una herramienta que no solo se adapta a los tiempos actuales, sino que también impulsa la innovación en sí misma. En ese sentido, resulta crucial considerar los siguientes aspectos:

- Integración de tecnologías avanzadas: El CEC ha evolucionado con la incorporación de tecnologías modernas. La integración de software especializado, análisis avanzado de datos y sistemas de monitoreo en tiempo real potencian la capacidad del CEC para identificar y abordar variabilidades de manera más rápida y precisa.

- Automatización de procesos con CEC: La automatización es una tendencia dominante en la industria metalmecánica actual. Al utilizar el CEC en conjunto con sistemas de control automatizado, las empresas pueden lograr una mayor consistencia en la producción, reducir errores humanos y acelerar la toma de decisiones basada en datos.

- Adaptación a la Industria 4.0: En la era de la Industria 4.0, el CEC se alinea perfectamente con los principios de digitalización y conectividad. La recopilación y análisis de datos en tiempo real, junto con la integración de sensores inteligentes, permiten una toma de decisiones más ágil y una respuesta rápida a las variaciones del proceso.

- Sostenibilidad a través del CEC: La sostenibilidad es una prioridad creciente en la industria. Al utilizar el CEC para optimizar procesos y reducir desperdicios, las empresas metalmecánicas no solo mejoran la calidad, sino que también contribuyen a prácticas más sostenibles, lo que resuena positivamente en un mercado cada vez más consciente.

La capacidad del CEC para adaptarse a los tiempos actuales y abrazar la innovación no solo fortalece su relevancia, sino que también posiciona a las empresas que lo implementan como líderes en la industria.

Desafíos comunes en la implementación del Control Estadístico de la Calidad

A pesar de los innumerables beneficios que el Control Estadístico de la Calidad (CEC) aporta a la industria metalmecánica, la implementación no está exenta de desafíos. Reconocer y abordar estos desafíos de manera proactiva es esencial para garantizar una transición suave y maximizar los beneficios del CEC. Entre algunos de los desafíos más resaltantes tenemos:

- Resistencia al cambio: La resistencia al cambio es un obstáculo común al introducir nuevas metodologías. Algunos empleados pueden mostrar resistencia debido al temor a lo desconocido. En ese sentido resulta vital proporcionar una comunicación clara sobre los beneficios del CEC, ofrecer capacitación integral y fomentar una cultura organizacional que celebre la mejora continua.

- Recopilación y análisis de datos complejos: La recopilación y análisis de datos pueden resultar abrumadores, especialmente cuando se trata de procesos metalmecánicos complejos. Para abordar lo anterior resulta conveniente implementar herramientas de software especializadas y proporcionar formación detallada para garantizar la comprensión y eficiencia en la gestión de datos.

- Falta de experiencia en metodologías estadísticas: La falta de experiencia en metodologías estadísticas puede ser un desafío, especialmente en empresas que no han utilizado previamente el CEC, es por ello que resulta conveniente contratar asesoramiento externo, proporcionar capacitación especializada y fomentar la colaboración entre equipos con experiencia y aquellos que están aprendiendo.

- Integración con sistemas existentes: Integrar el CEC con sistemas ya establecidos puede presentar desafíos tecnológicos y de compatibilidad, para ello se recomienda realizar una evaluación exhaustiva de la infraestructura existente, trabajar en estrecha colaboración con los equipos de TI y planificar una implementación gradual para minimizar interrupciones.

- Mantenimiento de la relevancia a largo plazo: Mantener la relevancia del CEC a largo plazo puede ser un desafío en un entorno empresarial en constante evolución, es por ello la importancia que reviste establecer un sistema de revisión y actualización periódica, fomentar la participación continua del equipo y adaptarse a las nuevas tecnologías y metodologías emergentes.

Al abordar estos desafíos de manera proactiva, las empresas pueden prepararse para una implementación exitosa del CEC, garantizando que este se convierta en un pilar sólido en su búsqueda de la excelencia en calidad. En los siguientes puntos, concluiremos nuestro viaje explorando las conclusiones clave y ofreciendo un llamado a la acción para que las empresas se sumerjan en la implementación del CEC con confianza y determinación.

Conclusiones

La implementación del CEC no solo cumple con estándares; eleva la calidad a niveles excepcionales, posicionando a las empresas como líderes que no solo cumplen expectativas, sino que las superan.

El CEC, en los procesos metalmecánicos, transforma los desafíos en oportunidades de mejora continua. Cada fluctuación se convierte en un punto de análisis y optimización, permitiendo a las empresas no solo corregir problemas, sino también evolucionar hacia operaciones más eficientes y efectivas.

La capacidad del CEC para adaptarse a la era moderna, integrando tecnologías avanzadas y abrazando la digitalización, garantiza su relevancia en un entorno empresarial en constante evolución. La industria 4.0 encuentra en el CEC un aliado estratégico que no solo se adapta a la transformación digital, sino que también impulsa la eficiencia y la toma de decisiones basada en datos.

La sostenibilidad, cada vez más prioritaria en la agenda empresarial, encuentra en el CEC un aliado en la reducción de desperdicios y la optimización de recursos. Al contribuir a prácticas más sostenibles, el CEC no solo mejora la calidad, sino que también construye un camino hacia una operación más ética y responsable.

¿Te gustaría dominar el Control Estadístico de la Calidad y mejorar la precisión de tus procesos de fabricación? Nuestro Diplomado en Gestión de Calidad te enseñará las herramientas clave para implementar el CEC de manera efectiva y llevar tus operaciones al siguiente nivel. ¡Inscríbete hoy!

Referencias

Fuente propia