Tabla de Contenidos

- ¿Qué es el HTHA?

- Mecanismo del ataque por hidrógeno a alta temperatura

- Materiales afectados y factores de riesgo

- Detección e inspección: Técnicas tradicionales efectivas

- Desafíos en la detección ultrasónica del HTHA

- PCI: Tecnología avanzada para detección ultrasónica de HTHA

- Detección de HTHA mediante PCI

- Tecnología PCI: principio y ventajas

- Beneficios operativos

- Integración con norma API 941 y Curva de Nelson

- Normas y estándares aplicables

- Estrategias de prevención y mitigación

- Resultados industriales y casos técnicos

- Conclusiones

- Referencias

- Preguntas frecuentes (FAQs)

- ¿Qué diferencia hay entre el HTHA y la fragilización por hidrógeno?

- ¿Cómo funciona la tecnología PCI en la práctica?

- ¿Qué ventajas tiene PCI sobre PAUT o TOFD?

- ¿En qué materiales es más efectiva?

- ¿Cómo se relaciona PCI con API 941?

- ¿Qué rol cumple API 579 en este contexto?

- ¿Puede aplicarse PCI en equipos en servicio?

- ¿Qué resolución alcanza en zonas críticas?

- ¿Cuáles son las principales limitaciones?

- ¿Qué beneficios industriales se han documentado?

HTHA, o ataque por hidrógeno a alta temperatura, es una forma severa de degradación metalúrgica que afecta a los aceros expuestos a hidrógeno en condiciones extremas de presión y temperatura. Este fenómeno genera metano en la microestructura, originando fisuras internas que debilitan los equipos de proceso.

En la industria energética y petroquímica, la detección temprana del ataque por hidrógeno a alta temperatura representa un desafío técnico crítico. Las tecnologías ultrasónicas de alta resolución, como Phase Coherence Imaging (PCI), permiten identificar daños incipientes y mejorar la confiabilidad operativa, en concordancia con normas internacionales como API 941 y las Curvas de Nelson.

¿Qué es el HTHA?

El ataque por hidrógeno a alta temperatura es un fenómeno de degradación metalúrgica que ocurre cuando el hidrógeno difunde dentro de los aceros expuestos a altas temperaturas y presiones, reaccionando con el carbono del material base. Esta reacción produce metano (CH₄), gas que no puede difundirse a través de la estructura metálica y que genera una presión interna progresiva en los límites de grano.

El resultado es la formación de microfisuras intergranulares, pérdida de ductilidad y eventual falla catastrófica. A diferencia de la fragilización por hidrógeno (hydrogen embrittlement) o la descarburización, el ataque por hidrógeno a alta temperatura ocurre de forma acumulativa, sin signos externos visibles hasta que el daño está avanzado.

En la industria del refino y petroquímica, este mecanismo afecta reactores, intercambiadores de calor, columnas de hidrogenación y tuberías operando por encima de los 400 °C (750 °F) y presiones superiores a 3 MPa (435 psi).

Mecanismo del ataque por hidrógeno a alta temperatura

A nivel microestructural, el proceso inicia cuando el hidrógeno atómico penetra el acero y reacciona con los carburos (Fe₃C) para formar metano. Este gas se acumula en los límites de grano (grain boundaries), generando presión localizada. Este mecanismo puede explicarse en tres etapas:

- Etapa 1: El metano atrapado en el metal en los límites de grano, imperfecciones en la estructura cristalina, inclusiones, u otras discontinuidades, forma una burbuja microscópica.

- Etapa 2: A medida que las burbujas comienzan a crecer, comienzan a fusionarse.

- Etapa 3: Finalmente, la formación de estas burbujas genera fisuras y grietas1, comprometiendo la integridad de los equipos como: recipientes a presión, tuberías y reactores, causando fallas catastróficas si no se detectan a tiempo.

La acumulación de las burbujas crea microfisuras en los límites de los granos del acero; las cuales, reducen la resistencia del metal y causan la formación de grietas en el acero, como se puede apreciar en la figura 1.

El proceso de daño se intensifica con:

- Composición del acero (presencia de Mo, Cr o V).

- Nivel de hidrógeno en el gas de proceso.

- Temperatura y tiempo de exposición.

- Ciclos térmicos o arranques frecuentes.

Los aceros al carbono y Cr-Mo son los más susceptibles. El API 941 y las Curvas de Nelson permiten establecer las condiciones seguras de operación para evitar la progresión de este ataque

Materiales afectados y factores de riesgo

Los materiales más vulnerables al mecanismo de agrietamiento son los aceros al carbono y baja aleación, particularmente los Cr-Mo (1-1/4 Cr-1/2 Mo, 2-1/4 Cr-1Mo, 3 Cr-1 Mo). La resistencia al ataque por hidrógeno aumenta con el contenido de cromo y molibdeno, que reducen la actividad del carbono y la difusión del hidrógeno.

Los factores críticos de riesgo incluyen:

- Temperatura de operación superior a 400 °C.

- Presión parcial de hidrógeno elevada.

- Composición química inadecuada del acero.

- Antigüedad del equipo o historial térmico.

Las Curvas de Nelson (API 941) permite estimar las condiciones seguras de operación. Por ejemplo, un acero 2-1/4 Cr-1 Mo presenta una vida útil segura hasta aproximadamente 425 °C a 10 MPa, mientras que el acero al carbono supera el límite a solo 350 °C.

Tabla de referencia

| Material | Límite seguro (°C) | Límite de presión (MPa) | Resistencia al HTHA |

| Acero al carbono | 350 | 3.5 | Baja |

| 1-1/4 Cr-1/2 Mo | 400 | 6 | Media |

| 2-1/4 Cr-1 Mo | 425 | 10 | Alta |

Detección e inspección: Técnicas tradicionales efectivas

El monitoreo del mecanismo de agrietamiento requiere métodos de Ensayos No Destructivos (END) de alta resolución. Entre las técnicas más efectivas se incluyen:

- TOFD (Time of Flight Diffraction): Utiliza la difracción de ondas para detectar fisuras en límites de grano. Proporciona una alta precisión en profundidad y tamaño de indicaciones, incluso en aceros gruesos.

- PAUT (Phased Array Ultrasonic Testing): Ofrece imágenes multianulares y permite inspecciones volumétricas rápidas en superficies extensas. Muy eficaz en recipientes a presión y tuberías de hidrógeno.

- TFM (Total Focusing Method): Basado en reconstrucción digital completa, brinda una resolución superior para identificar microfisuras tempranas asociadas al mecanismo de daño.

- AUBT (Advanced Ultrasonic Backscatter Technique): Detecta cambios sutiles en la microestructura interna, diferenciando zonas afectadas de las sanas. Ideal para monitoreo predictivo.

- Evaluación FFS (Fitness for Service): El API 579 define los procedimientos para evaluar componentes con indicios de Daño por hidrógeno a alta temperatura, determinando si pueden seguir en servicio o deben reemplazarse. Este enfoque es clave para una gestión de integridad basada en riesgo (RBI).

- Partículas magnéticas fluorescentes húmedas: El método de partículas magnéticas fluorescentes húmedas (WFMT) es una técnica de ensayo no destructivo que utiliza un campo magnético y partículas fluorescentes en suspensión para detectar grietas superficiales en materiales ferromagnéticos. En casos de HTHA, se aplica como inspección complementaria para identificar fisuras superficiales asociadas al daño avanzado por hidrógeno.

Desafíos en la detección ultrasónica del HTHA

En sus etapas iniciales, el ataque por hidrógeno a alta temperatura se manifiesta como microfisuras imperceptibles dentro de la estructura del acero, influenciadas por la presión parcial de hidrógeno, la temperatura y la composición del material. Estas fisuras, del tamaño de una micra, resultan difíciles de diferenciar mediante ultrasonido convencional debido a su similitud con inclusiones o variaciones metalúrgicas.

Aunque normas como API RP 941 recomiendan técnicas como TOFD, PAUT, TFM y AUBT, su capacidad para detectar daño incipiente es limitada. Ante ello, la industria ha adoptado tecnologías avanzadas como Phase Coherence Imaging (PCI), capaces de ofrecer una detección más temprana y confiable del ataque por hidrógeno a alta temperatura.

PCI: Tecnología avanzada para detección ultrasónica de HTHA

La técnica de Imágenes por Coherencia de Fase (PCI, Phase Coherence Imaging) representa una innovación reciente dentro de las pruebas ultrasónicas avanzadas (UT). Surge como complemento al Método de Focalización Total (TFM), superando algunas de sus limitaciones en la identificación de microdiscontinuidades y fisuras incipientes.

Su principio fundamental se basa en preservar y analizar la información de fase de las señales ultrasónicas recibidas, en lugar de centrarse solo en su amplitud. Esto permite obtener una representación más precisa de la estructura interna del material, revelando zonas afectadas por el fenómeno de ataque.

En la práctica, el procesamiento de PCI utiliza la coherencia entre los A-Scans elementales capturados mediante la técnica de Full Matrix Capture (FMC). Cuando múltiples pares emisor-receptor registran ondas en la misma fase, las indicaciones se refuerzan y generan Imágenes ultrasónica de alta definición.

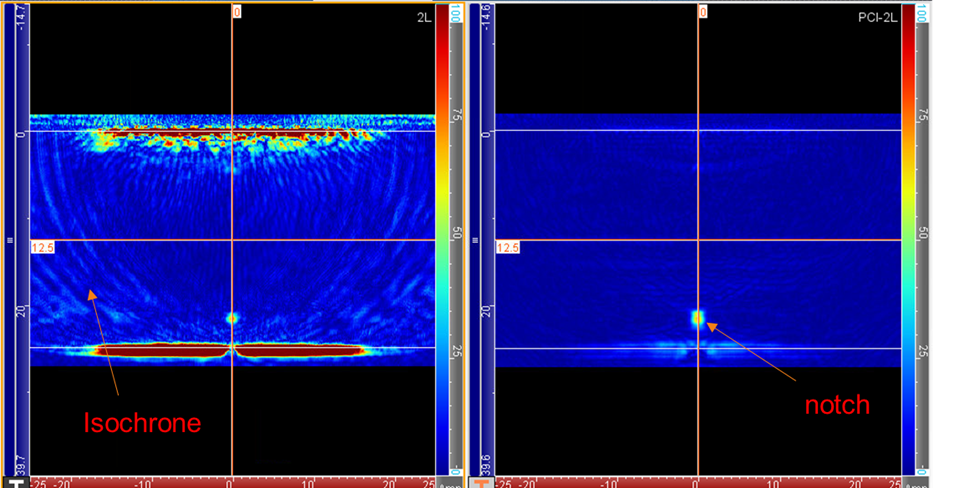

De esta forma, el procesamiento de las señales recibidas mediante PCI se basa de forma exclusiva en la información de fase que llevan los A-scans elementales utilizados para generar una representación TFM y es independiente de la amplitud de las indicaciones A-Scan, (figura 2).

Las fuentes omnidireccionales, como porosidades o difracciones en las puntas de grietas, muestran una alta intensidad en las imágenes PCI. En cambio, los reflectores direccionales como las superficies frontales o delaminaciones presentan valores menores. Este enfoque facilita la detección precisa de microfisuras o daños intergranulares, logrando un dimensionamiento más confiable y una detección temprana del mecanismo de degradacion.

Detección de HTHA mediante PCI

La técnica de Imágenes por Coherencia de Fase (PCI) representa un avance significativo en la detección del ataque por hidrógeno a alta temperatura mediante ensayos ultrasónicos avanzados. Esta tecnología aprovecha la información generada por Full Matrix Capture (FMC) y Total Focusing Method (TFM) para diferenciar señales difractadas, características del HTHA de aquellas especulares producidas por defectos volumétricos como porosidades o inclusiones.

A diferencia de otros métodos, el PCI se integra directamente al proceso TFM, sin necesidad de realizar ensayos adicionales. Primero, el Ultrasonido TFM identifica patrones sospechosos de HTHA (screening), que luego son confirmados o descartados mediante el análisis PCI. Esta combinación mejora la precisión y confiabilidad en la evaluación de componentes expuestos a hidrógeno a alta temperatura.

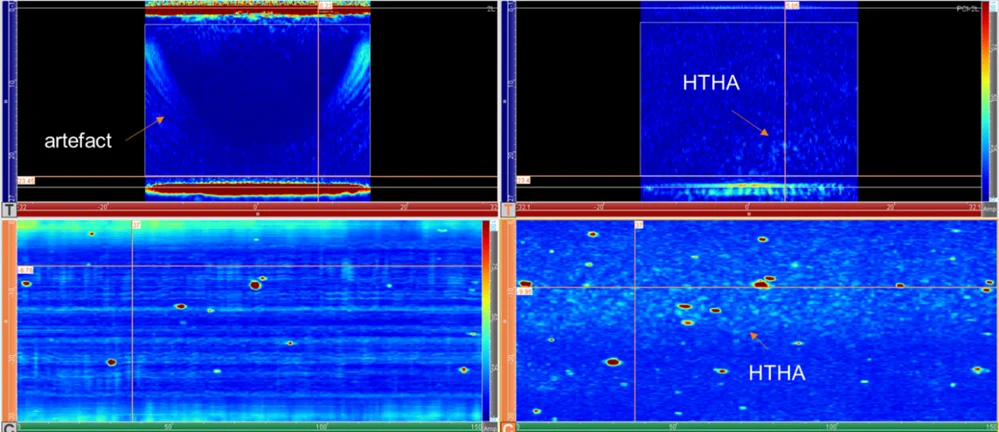

Además, la implementación de imágenes PCI derivadas de Imágenes de Ondas Planas (PWI) permite un escaneo sectorial con mayor sensibilidad y una mejor relación señal/ruido, lo que incrementa la definición y la productividad en la inspección. Gracias a ello, el PCI se consolida como una herramienta eficaz para la detección temprana de HTHA, ayudando a prevenir fallas críticas en equipos de proceso (figura 3).

Tecnología PCI: principio y ventajas

La Phase Coherence Imaging (PCI) es una técnica de inspección ultrasónica avanzada desarrollada para mejorar la detección de discontinuidades microestructurales asociadas al daño por hidrógeno a alta temperatura. A diferencia de los métodos convencionales, la PCI se basa en el análisis de la coherencia de fase de las ondas reflejadas en el material.

Principios de funcionamiento

- Evalúa la variación de fase de las señales acústicas recibidas.

- Genera mapas de coherencia que permiten visualizar microfisuras y zonas degradadas.

- No depende de la amplitud de la señal, por lo que reduce falsos positivos y mejora la precisión.

Ventajas de la tecnología

- Imágenes 2D en vivo utilizando información de fase de señal: Esto permite identificar defectos mal orientados o muy pequeños, como el ataque por hidrógeno a alta temperatura.

- Imposibilidad de saturación de la señal: Esto no es un problema para el PCI, ya que se basa en la coherencia y no de la amplitud de las señales.

- No requiere manipular la ganancia: En esta técnica, no es necesario ajustar la ganancia a un reflector conocido (el control de ganancia es bloqueado en el instrumento).

- Detección en materiales ruidosos o atenuantes: Esto permite detectar microgrietas tal como el ataque a altas temperaturas en microestructuras austeníticas y mejor aún si se combina con PWI.

- Resultados más consistentes y dimensionamiento más sencillo: Los resultados son repetibles entre inspecciones sucesivas, lo que lo hace ideal para el seguimiento de grietas gestadas y detectadas durante el servicio y aplicar metodologías como Fitness For Service.

- Análisis cuantitativo: PCI puede cuantificar el alcance y la gravedad del daño, permitiendo una evaluación precisa del riesgo y estrategias de gestión de la integridad.

- Mayor sensibilidad a microdaños que TOFD o PAUT.

- Alta resolución espacial y profundidad efectiva de inspección.

- Capacidad de detección en zonas críticas de Cr-Mo y aceros al carbono.

- Compatible con inspecciones en servicio, integrándose con sistemas RBI (Risk-Based Inspection).

La PCI se utiliza actualmente para evaluar componentes sometidos a hidrógeno en refinerías, plantas de amoníaco y unidades de hidrogenación, donde el riesgo de ataque de hidrógeno caliente es más elevado.

Beneficios operativos

Implementar inspecciones con tecnología PCI ofrece ventajas directas para la integridad de activos:

- Detección temprana y predictiva del mecanismo de degradación.

- Evaluación cuantitativa de la severidad del daño.

- Reducción de tiempos de parada y mantenimiento no programado.

- Integración con programas de gestión de riesgo (RBI).

- Extensión de la vida útil de equipos de hidrogenación.

- Alineación con los estándares API 941 y API 579.

En conjunto, PCI permite pasar de un enfoque reactivo a uno proactivo y basado en evidencia, donde las decisiones de mantenimiento se apoyan en datos objetivos.

A continuación, se presenta un video educativo cortesía de Acuren, sobre el fenómeno del ataque por hidrógeno a alta temperatura (HTHA) y su detección mediante técnicas ultrasónicas avanzadas, como TFM y PCI. Este material ilustra los mecanismos metalúrgicos internos y destaca la importancia de una detección temprana para prevenir fallas catastróficas en equipos industriales.

Integración con norma API 941 y Curva de Nelson

La norma API 941 es la referencia principal para la selección de materiales y los límites de operación en presencia de hidrógeno. Establece las Curvas de Nelson, que delimitan los rangos de temperatura y presión seguros para cada tipo de acero.

La tecnología PCI complementa este marco normativo al proporcionar verificación empírica del estado metalúrgico real. De esta forma:

- Las inspecciones PCI permiten validar si un componente opera dentro o fuera de la zona segura definida por API 941.

- Los resultados pueden integrarse con análisis FFS (Fitness for Service) según API 579, estableciendo criterios cuantitativos de daño.

- Esto posibilita decisiones técnicas más precisas sobre continuidad de servicio o reemplazo de equipos.

Un ejemplo de esta actividad se representa en la figura 4, un técnico calificado y certificado en UT – PCI confirma si el equipo opera dentro de la zona segura de las Curvas de Nelson (API 941). Los resultados alimentan un FFS (API 579) para decidir continuidad o reemplazo.

Gracias a esta integración, las plantas logran una gestión predictiva que combina modelos teóricos (curvas de Nelson) con datos reales obtenidos por ultrasonido avanzado.

Normas y estándares aplicables

Las normas internacionales que rigen la prevención y evaluación del HTHA son:

- API 941 – Steels for Hydrogen Service at Elevated Temperatures and Pressures: establece los límites de temperatura y presión a través de las Curvas de Nelson, basadas en décadas de experiencia industrial.

- API 579 / ASME FFS-1: guía para el análisis de aptitud para el servicio (FFS) en componentes con daño por hidrógeno.

- ASME Section VIII: define los requisitos de diseño y materiales en equipos sujetos a hidrógeno a alta presión.

Estas normas son la base para los programas de integridad estructural y mantenimiento predictivo, especialmente en refinerías, plantas químicas y unidades de hidrogenación.

Estrategias de prevención y mitigación

Las medidas preventivas incluyen:

- Selección de materiales resistentes según la norma API 941.

- Control riguroso de temperatura y presión del proceso.

- Uso de revestimientos o recubrimientos internos resistentes a la difusión de hidrógeno:

- En equipos críticos (reactores, hornos de hidrogeno o intercambiadores de calor), Se recomienda overlay de Inconel 625 o Alloy 825 en zonas de alta presión y temperatura.

- En áreas expuestas a desgaste o flujo turbulento, pueden combinarse revestimientos cerámicos + overlay metálico, logrando protección dual frente al ataque de hidrógeno caliente y erosión.

- Aplicación de programas de inspección basada en riesgo (RBI) y evaluación periódica FFS.

- Capacitación del personal técnico en mecanismos de degradación por ataque de hidrógeno caliente.

Un diseño adecuado, sumado a una estrategia de mantenimiento predictivo, puede extender significativamente la vida útil de los equipos críticos y evitar incidentes de gran magnitud.

Resultados industriales y casos técnicos

Caso 1: La explosión de Tesoro Anacortes

Uno de los incidentes más emblemáticos de daño por hidrógeno a alta temperatura ocurrió en la refinería Tesoro Anacortes (Washington, EE. UU., 2010). Una unidad de intercambiadores de calor de acero al carbono falló súbitamente, provocando una explosión que costó la vida a siete trabajadores.

La investigación de la CSB (Chemical Safety Board) concluyó que el equipo operaba por encima de los límites establecidos en lAPI 941, y que no se habían realizado inspecciones adecuadas de detección temprana.

Este caso impulsó la revisión de las curvas de Nelson y subrayó la importancia de programas de inspección periódica basados en riesgo, combinando métodos ultrasónicos avanzados como PAUT y TFM.

Caso 2: Comparativa PCI y TOFD en reactor de hidrógeno

En otra planta petroquímica, se compararon ambas técnicas. El TOFD solo detectó indicaciones superficiales, mientras que PCI reveló zonas de microfisuración en profundidad. Esto permitió actualizar el plan de mantenimiento bajo un esquema de RBI, reduciendo un 30 % los costos de parada.

Estos resultados demuestran que la detección avanzada con PCI mejora la fiabilidad del diagnóstico metalúrgico y amplía la capacidad de predicción frente al ataque de hidrógeno caliente.

Conclusiones

La detección avanzada del HTHA mediante tecnología PCI redefine los estándares de inspección en ambientes con hidrógeno. Su capacidad para identificar microfisuras y degradación temprana aporta un nivel de precisión superior frente a los métodos tradicionales.

Integrada con API 941, API 579 y programas de inspección basada en riesgo, la PCI impulsa la transición hacia una gestión predictiva de integridad, fortaleciendo la seguridad industrial y la confiabilidad de los activos críticos en la industria energética.

¡No permitas que el HTHA comprometa la confiabilidad de tus equipos!

Este artículo forma parte de la línea editorial de Inspenet, media partner oficial de eventos globales como GASTECH, API, AMPP, ASNT, SLOM y otros.

Referencias

- FLORIN TURCU. Reducing False Calls in HTHA Inspection through Phase; Consultado en fecha 06 de Febrero de 2024. https://www.ndt.net/article/ecndt2023/presentation/ECNDT2023_PRESENTATION_330.pdf

- FRÉDÉRIC REVERDY. Keep Your Cool with High Temperature Hydrogen Attack (HTHA) Cracking Assessments; Consultado en fecha 07 de Marzo de 2024. https://blog.eddyfi.com/en/keep-your-cool-with-high-temperature-hydrogen-attack-htha-cracking-assessments

- CSB Safety Alert: Preventing High Temperature Hydrogen Attack (HTHA): https://www.csb.gov/assets/1/20/safety_alert_htha_final1.pdf?16371=&

Preguntas frecuentes (FAQs)

¿Qué diferencia hay entre el HTHA y la fragilización por hidrógeno?

El ataque por hidrógeno a alta temperatura ocurre a altas temperaturas por la reacción del hidrógeno con el carbono, mientras que la fragilización sucede a bajas temperaturas por absorción superficial.

¿Cómo funciona la tecnología PCI en la práctica?

PCI analiza la coherencia de fase de las ondas ultrasónicas para detectar microfisuras invisibles a métodos convencionales.

¿Qué ventajas tiene PCI sobre PAUT o TOFD?

Ofrece mayor resolución y sensibilidad a microdaños, reduciendo falsos positivos y mejorando la interpretación metalúrgica.

¿En qué materiales es más efectiva?

En aceros al carbono y Cr-Mo usados en reactores, intercambiadores y líneas de hidrógeno.

¿Cómo se relaciona PCI con API 941?

Permite validar empíricamente si un componente se encuentra dentro de los límites seguros definidos por las Curvas de Nelson.

¿Qué rol cumple API 579 en este contexto?

Brinda la metodología FFS para evaluar la severidad del daño detectado y determinar la aptitud para el servicio.

¿Puede aplicarse PCI en equipos en servicio?

Sí, su aplicación no requiere desmontaje, lo que la hace ideal para inspecciones predictivas.

¿Qué resolución alcanza en zonas críticas?

PCI puede detectar microfisuras de entre 50 y 200 µm, superando la resolución estándar de otras técnicas.

¿Cuáles son las principales limitaciones?

Requiere calibración avanzada y personal altamente especializado en interpretación de datos de coherencia.

¿Qué beneficios industriales se han documentado?

Mayor confiabilidad en la evaluación de integridad y reducción de hasta 40 % en fallas no planificadas por agrietamiento a altas temperaturas.