El manejo seguro y eficiente de hidrocarburos es un área de atención en la industria de los hidrocarburos, especialmente durante la transferencia de productos refinados utilizando mangueras flotantes, las cuales deben cumplir con exigentes especificaciones de seguridad y rendimiento para manejar productos como crudos y sus derivados, donde los riesgos de contaminación y accidentes son significativos. En este artículo se exponen los métodos en la fabricación de mangueras para hidrocarburos, detallando cómo los fabricantes de mangueras para petróleo diseñan y producen soluciones que satisfacen las exigentes necesidades de la industria.

¿Qué es una manguera flotante para carga de hidrocarburo?

Es un tipo de tubería flexible, que se utiliza para el trasegado o cargar de productos petrolíferos y otros tipos de hidrocarburos líquidos, especialmente en aplicaciones donde la movilidad y la flexibilidad son esenciales. Estas mangueras son comúnmente utilizadas en la transferencia de crudo o productos refinados desde o hacia buques petroleros, monoboyas y plataformas petroleras.

La característica distintiva de una manguera flotante es que está diseñada para flotar en el agua, lo que es especialmente útil en operaciones marítimas y diseñadas para resistir condiciones ambientales adversas, como la exposición al ambiente salinos.

Tipos de mangueras flotantes para hidrocarburos

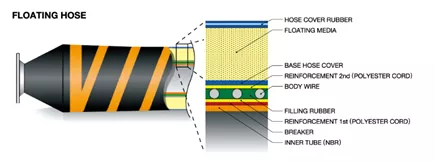

Manguera flotante de una carcasa: Se componen de una carcasa externa resistente que protege el tubo interno por donde circulan los fluidos. Su diseño es lo suficientemente robusto para manejar las condiciones marinas adversas y el manejo durante las operaciones, a la vez que deben ser flotantes para facilitar su manejo y evitar tensiones excesivas en los puntos de conexión.

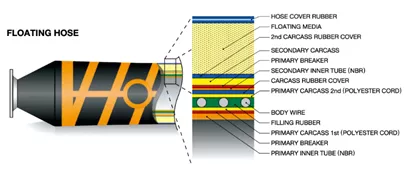

Manguera flotante doble carcasa: Estas mangueras incluyen todas las características de las mangueras de una sola carcasa, pero con una capa adicional de protección. Esta doble carcasa ofrece mayor resistencia y seguridad, haciendo que la manguera sea más adecuada para condiciones aún más exigentes o cuando se manejan productos especialmente peligrosos. La carcasa externa adicional protege contra daños físicos como cortes o abrasiones y, en caso de fallar la primera carcasa, la segunda retiene el producto evitando que salga al exterior, en donde existen dispositivos indicadores de que ha fallado la primera carcasa. Además, esta construcción mejora la durabilidad y la vida útil de la manguera.

Fundamentos y consideraciones para el diseño y fabricación de mangueras para hidrocarburos

Existen numerosos tipos de mangueras para hidrocarburos diseñadas por fabricantes especializados, quienes deben adherirse a las especificaciones de diseño y fabricación dictadas las por normativas y guías establecidas, como la GMPHOM (Guía para la Fabricación y Compra de Mangueras para Amarres en Alta Mar) y la OCIMF (Foro Marítimo Internacional de Compañías Petroleras).

Estas mangueras están concebidas para manejar una amplia cantidad de productos, desde crudos pesados hasta derivados refinados. Dicha variedad exige estructuras especialmente robustas, capaces de resistir las condiciones adversas de los ambientes marinos, las altas presiones operativas, los efectos corrosivos de los hidrocarburos y las temperaturas del fluido y de la intemperie. A continuación, se exponen algunas recomendaciones a tomar en cuenta en el diseño y fabricación de las mangueras:

- Compatibilidad química: Las mangueras flotantes deben ser compatibles con los tipos de hidrocarburos que manejarán, resistiendo la corrosión química y evitando cualquier tipo de degradación material.

- Selección de materiales: Deben seleccionarse materiales que no solo resistan la acción química de los hidrocarburos y de los ambientes externos, sino que también mantengan su integridad estructural bajo condiciones operativas variadas. Las capas internas suelen ser de elastómeros o plásticos resistentes a los hidrocarburos, como el nitrilo o el polipropileno, que proporcionan una barrera impermeable y resistente a químicos. Las capas externas deben ser resistentes a la abrasión, la intemperie y, en algunos casos, a la llama. Materiales como el neopreno y el poliuretano son comunes en estas aplicaciones.

- Presión y resistencia mecánica: Deben soportar la máxima presión de trabajo sin riesgo de rupturas o deformaciones, incluyendo factores de seguridad adecuados.

- Resistencia a la tensión y a la fatiga: Las mangueras deben resistir las fuerzas mecánicas a las que estarán expuestas durante su uso, como la tensión, la torsión y las cargas cíclicas.

- Flotabilidad y estabilidad: Se debe asegurar que la manguera flote adecuadamente en todas las condiciones operativas. Esto puede implicar el uso de materiales con densidades específicas o la incorporación de dispositivos de flotación.

- Maniobrabilidad: La manguera debe ser suficientemente flexible y maniobrable para facilitar las operaciones sin comprometer su flotabilidad o funcionalidad.

- Resistencia a la abrasión y al desgaste: Las mangueras deben ser capaces de resistir el desgaste físico causado por el contacto con otros objetos, el lecho marino, o su propio manejo.

- Resistencia al envejecimiento y a las condiciones ambientales: Es crucial que las mangueras sean diseñadas para resistir la degradación por exposición a la luz UV, la temperatura, y el ambiente marino.

- Cumplimiento de normas: El diseño debe cumplir con las normativas y estándares internacionales relevantes que corresponda y realizar los procesos requeridos para obtener la certificación GMPHOM 2009.

- Características de seguridad: Deben incluirse características como cables antiestáticos para evitar chispas y elementos de alta visibilidad para facilitar las operaciones nocturnas o en condiciones de baja visibilidad.

- Facilidad de mantenimiento: El diseño debe facilitar las inspecciones regulares y el mantenimiento, incluyendo el fácil acceso a todas las partes críticas.

- Viabilidad económica: Además de los costos iniciales, se debe evaluar el costo a lo largo de la vida útil de la manguera, incluyendo mantenimiento, reparaciones y reemplazo.

Consideraciones para la fabricación

La fabricación de las mangueras petroleras es proceso semiartesanal donde primeramente se deben cumplir las consideraciones de diseño y posteriormente se ensamblan cada una de sus partes siguiendo el paso a paso siguiente:

- Montaje de la capa interna: La primera capa es un tubo de polímero, como nitrilo o polipropileno fabricado por extrusión, el cual se coloca sobre un torno especial que girará a baja revoluciones para facilitar el enrollado de cada capa. Este tubo estará en contacto directo con el hidrocarburo y debe tener la resistencia química necesaria para evitar que se degrade o disuelva al estar en contacto con el combustible. Además, mantiene la integridad estructural de la manguera bajo diferentes condiciones de temperatura.

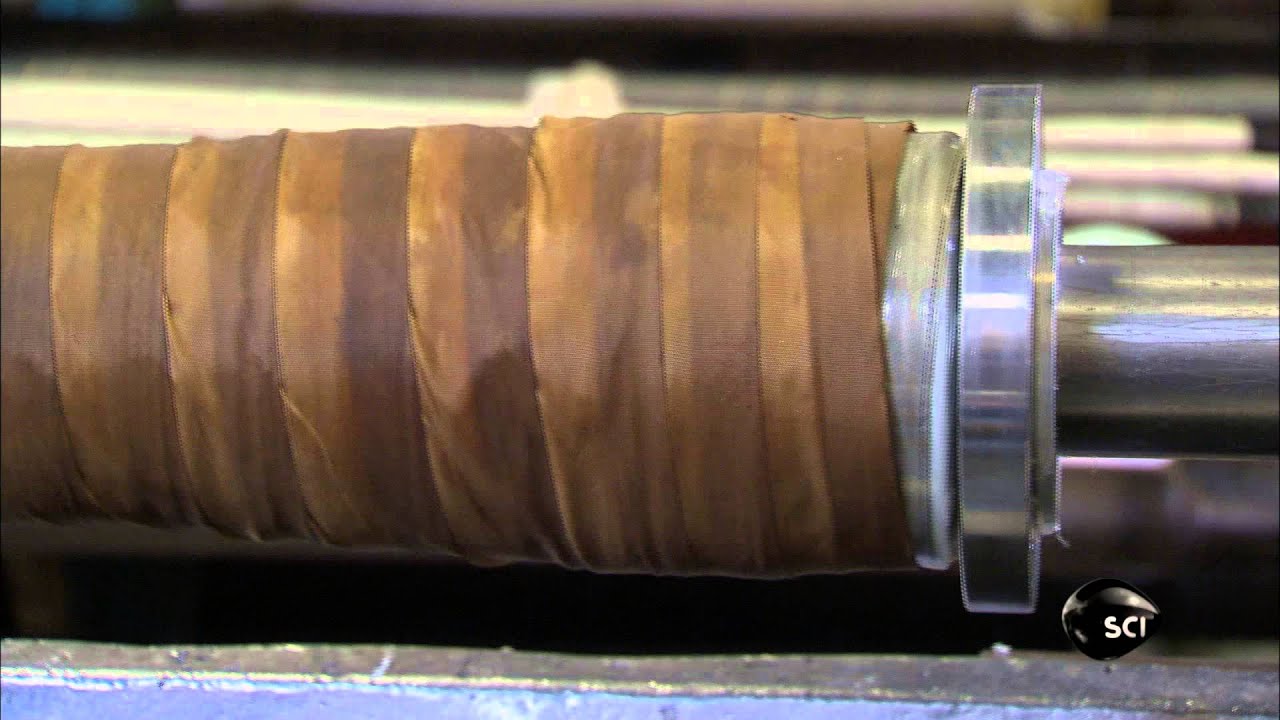

- Incorporación de capas de refuerzo: Añadir capas de tela o mallas metálicas para proporcionar resistencia mecánica. Estos materiales aportan resistencia mecánica a la manguera petrolera, permitiendo que soporte presiones internas altas sin estallar o colapsar. Además, contribuyen a la resistencia contra abrasiones y cortes externos.

- Enrollado en Espiral o Tejido: El espiral puede ser de fibras o alambres que se enrollan en espiral o tejidos alrededor de la capa interna, conectada con las bridas de los extremos. Esta estructura de refuerzo ayuda a mantener la flexibilidad de la manguera mientras ofrece una resistencia robusta a la torsión y presión e igualmente proporciona continuidad eléctrica a las mangueras eléctricamente continuas.

- Capa externa: Esta capa externa de caucho modificado es resistente a la abrasión, los rayos UV y condiciones marinas adversas. También aporta flexibilidad y resistencia adicional al desgaste.

- Accesorios y montaje final: Conexiones como acoples y bridas en los extremos de la manguera darán facilidad de conexión con los sistemas de carga de hidrocarburos.

- Flotabilidad: Incorporación elementos flotantes, como espuma de polietileno en la estructura de la manguera, o adjuntar dispositivos de flotación externos aseguran que la manguera pueda flotar en la superficie del agua durante la operación de carga, facilitando el manejo y reduciendo el riesgo de sumersión y daños por arrastre en el fondo marino.

- Vulcanización: Este proceso utiliza calor y presión para enlazar los componentes de la manguera flotantes, mejorando su elasticidad y resistencia química, y asegurando que todos los materiales funcionen como una sola unidad cohesiva.

- Prueba hidrostática e inspección visual: Estas pruebas aseguran que la manguera cumpla con los estándares de seguridad y funcionalidad requeridos, verificando la efectividad de los materiales y técnicas utilizadas en los pasos anteriores. La inspección visual se debe realizar durante todo el proceso de fabricación y la prueba hidrostática se realiza al final para asegurar que la manguera pueda manejar la presión de operación sin fallas.

A continuación, se presenta un video donde se muestra información sobre la fabricación de las mangueras para hidrocarburos, cortesia de Premierhose.

¿Cómo se fabrican las mangueras para hidrocarburos?

Conclusiones

La fabricación de mangueras para hidrocarburos es un área de ingeniería especializada que juega un papel crítico en la seguridad y eficiencia de la industria petrolera. Desde la elección de materiales hasta los procesos de fabricación, cada paso es vital para desarrollar productos que no solo cumplan con los estándares de la industria, sino que también soporten las condiciones extremas encontradas en aplicaciones marinas y en monoboyas. Los fabricantes de mangueras petroleras continúan innovando en técnicas y materiales para mejorar la funcionalidad y seguridad de sus productos en todo el mundo.

Referencias

- https://www.floatinghosesllc.com/product/the-arctic-extreme-low-temperature-ice-protecton-marine-floating-hoses-for-crude-oil

- https://www.y-yokohama.com/global/product/mb/marine-hoses/design-features/.

- GMPHOM-2009: Guide to Manufacturing and Purchasing Hoses for Offshore Moorings