Introducción

La corrosión es un proceso natural y espontáneo que consiste en el proceso de deterioro de materiales metálicos mediante reacciones químicas y electroquímicas; por el cual, los metales siempre regresan a su estado más estable o de menor energía, en su forma oxidada. Este artículo se centra en la descripción de los mecanismos y en los métodos de control de la corrosión.

El efecto de la corrosión en la industria petrolera conduce al fallo de las instalaciones y por ende al cierre o paradas de las plantas industriales. Sin embargo, un periódico y óptimo mantenimiento; así como una protección adecuada de las estructuras metálicas, puede retardar el inicio de la corrosión en las estructuras por un tiempo prolongado.

La corrosión es uno de los problemas naturales más perseverantes en cualquier empresa y la industria petrolera no es la excepción de los procesos corrosivos de las estructuras metálicas, produciendo pérdidas económicas en la reposición de estructuras, tuberías, equipos, aparte de otros costos más difíciles de detectar asociados a las pérdidas indirectas debido a derrames de productos, riesgo de accidentes en oleoductos, y paradas de plantas industriales por ruptura de equipos, tales como: calderas e intercambiadores de calor, etc. Generando grandes desastres a la humanidad y deterioro del ambiente.

Costos asociados a daños por corrosión

Desde los inicios del siglo XX, la preocupación por los costos de la corrosión ha ido aumentando con el paso del tiempo, por lo tanto, se han tomado varias medidas para intentar controlar las pérdidas ocasionadas por la corrosión, reduciendo así los costos asociados a este proceso.

Se han realizado varias investigaciones con el fin de determinar los costos asociados a la corrosión, especialmente por los estudios recolectados por NACE. El estudio el cual lleva por nombre “Corrosion Costs and Preventive Strategies in the United States”, realizado por Koch y col. en 1988 [1], quienes estimaron el costo para los métodos y servicios del control de la corrosión. Reportaron el impacto económico de la corrosión para sectores de industrias específicas, en el cual, el costo directo anual fue de $276 billones de dólares, equivalente al 3.1% del Producto Interno Bruto (PIB), debido a los problemas ocasionados por la corrosión.

Este estudio publicado en 2002 por NACE examina cada sector en profundidad, proporcionando las discusiones sobres las causas, los costos resultados de la corrosión. Por esta razón, se destaca la importancia de controlar y atender este deterioro, ya que se trata de un importante problema industrial, que puede afectar tanto la seguridad como los activos de una empresa.

El proceso de corrosión se clasifica según la forma y el medio. Con respecto a la forma, puede clasificarse en uniforme o localizada y según el medio: en químico, también llamada corrosión seca, y electroquímico o corrosión húmeda. La corrosión uniforme se presenta cuando el material no exhibe diferencias en su microestructura y el ambiente en el cual está inmerso tiene una composición uniforme. Esta corrosión se extiende sobre toda la superficie y el daño que produce en el elemento es previsible. Este tipo de corrosión es menos dañina que la corrosión localizada.

Mecanismos de corrosión: La corrosión como un proceso electroquímico

Los mecanismos de degradación están asociados a una morfología de daño que involucra una serie de reacciones químicas que dependen del ambiente de exposición, la temperatura y los parámetros operacionales en servicio. La corrosión según la naturaleza del medio puede ser seca o húmeda: A elevadas temperaturas el sistema es seco y obedece a las leyes de la cinética de las reacciones heterogéneas sólido-gas, entre los mecanismos más comunes se citan la carburización, descarburización. En presencia de humedad ocurren reacciones anódicas y catódicas en la interface metal con medios ácidos, básicos o neutros (mecanismos electroquímicos).

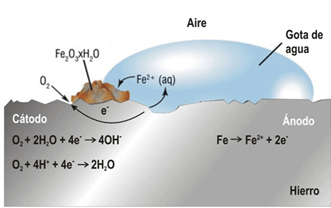

La mayoría de los procesos de corrosión electroquímica en metales, implican la transferencia de carga electrónica en soluciones acuosas que, a su vez son generadas por las reacciones que ocurren entre la superficie del metal y la solución. Este proceso electroquímico requiere de ánodos y cátodos en contacto eléctrico y de una transferencia de iones a través de un electrólito, para que se pueda llevar a cabo la transferencia de electrones entre las superficies del ánodo y el cátodo; la velocidad de este flujo corresponde a las velocidades de las reacciones de oxidación y reducción que se producen en las superficies [2].

En la figura 1, se aprecia una representación simple de la oxidación del hierro, para ilustrar este tipo de corrosión electroquímica. En presencia de un medio acuoso [H2O] aireado, el hierro [Fe] se transforma en iones ferrosos [Fe2+], que actúan como el ánodo (reacción de oxidación). Los electrones se transportan hacia el cátodo, donde en presencia de oxígeno [O2], se forman óxidos de hierro [FexOx], como depósitos de herrumbre o precipitados (reacción de reducción). Un subproducto de la reacción en el cátodo son los iones hidroxilo [OH–] (óxidos hidratados) resultantes de la reducción del agua oxigenada.

Para la comprensión de los procesos de corrosión es importante entender los mecanismos de degradación que causan y favorecen este fenómeno, con el fin de aplicar el método de control más apropiado. En la industria del petróleo y el gas, los tipos de corrosión más frecuentes son: la exposición al dióxido de carbono [CO2, corrosión dulce], al ácido sulfhídrico [H2S, corrosión ácida] y al oxígeno [O2], y la corrosión microbiológica [3]. El hierro en ausencia de O2 y en ambientes conteniendo CO2 y H2S, puede reaccionar formando carbonato ferroso [FeCO3] y sulfuros de hierro [FexSx] respectivamente, la reacción catódica puede generar gas hidrógeno [H2].

El CO2 en contacto con el agua en los sistemas de producción o de transporte de petróleo y gas, afecta las partes más internas del pozo (Sarta de producción), las redes de recolección y las líneas de conducción, generando productos de reacción como el ácido carbónico, el carbonato ferroso [FeCO3] y el gas hidrógeno [H2][4], este tipo de corrosión ocurre a presión parcial del gas de 21 kPa [3 lpc].

Para prevenir este tipo de corrosión, los operadores utilizan normalmente películas orgánicas que actúan como barreras e inhibidores que neutralizan la acidez del ácido carbónico generado durante la corrosión. Los operadores también pueden utilizar aleaciones resistentes a la corrosión uniforme y localizada, en ambientes que son corrosivos para los aceros al carbono y de baja aleación.

Control de la corrosión ¿Cómo podemos mitigarla?

La corrosión es un problema importante que se debe evitar en cualquier estructura fabricada en metal. Si necesitamos instalar algún tipo de estructura metálica en la industria es importante que tengamos en cuenta los siguientes factores [5,6].

- Utilizar en la fabricación de estructuras metálicas materiales de alta calidad y alta resistencia a la corrosión.

- Conocer las condiciones ambientales (humedad, temperatura, etc.). Ya que no todos los metales, e incluso no todos los aceros inoxidables, son igualmente resistentes a la corrosión en todas las condiciones.

- Conocer el tipo de sustancias con las que puede entrar en contacto la estructura y utilizar el material más adecuado.

- Existen tratamientos para evitar la corrosión en metales. Mediante la aplicación de un recubrimiento se evita el contacto directo de las sustancias o fluidos potencialmente corrosivos con el metal. Aplicar tratamientos con recubrimiento no metálicos (de pintura, engrasados, esmaltado, cerámicos, etc.); así como, recubrimientos metálicos con diversos procedimientos químicos o el uso de aleaciones especiales. Algunos tratamientos serán específicos para ciertas aplicaciones industriales.

- Mantener limpias las estructuras y las superficies metálicas y de acero inoxidable. A fin de evitar que el metal tratado o el acero inoxidable, pierda la capa superficial pasiva. La perdida de esta capa puede producir la reacción de corrosión y el deterioro de la estructura.

- Inspeccionar puntos en los que pueda aparecer la corrosión y reparar los daños. La corrosión se puede iniciar en algunos puntos por diversas razones: acumulación de suciedad o sustancias corrosivas de forma permanente; rotura física del recubrimiento, condiciones ambientales, etc. Una vez iniciado el proceso de corrosión se puede propagar hasta dañar completamente la estructura metálica. Por esta razón, es fundamental el adecuado mantenimiento y reparación de las zonas afectadas.

- Unido a la resistencia a la corrosión, los materiales deben cumplir además con otros requerimientos específicos para cada aplicación industrial o tecnológica (resistencia, ductilidad, propiedades de la soldadura y los acabados, etc.).

- Lo más importante es conocer y aplicar el método de control más adecuado ( Inhibidores de corrosión, protección catódica, recubrimientos, etc.), para cada tipo de corrosión y seguir las normas de conservación de las estructuras, lo cual es fundamental para disminuir los daños causados por la corrosión y los problemas de seguridad y averías asociados a este problema.

Referenias

- G. Koch, M. Brongers, N. Thompson, Payer y J. Payer, «Corrosion Costs and Preventive Strategies in the United States» PUBLICATION No. FHWA-RD-01-156.

- Popoola LT, Grema AS, Latinwo GK, Gutti B y Balogun AS: “Corrosion Problems During Oil and Gas Production and Its Mitigation,” International Journal of Industrial Chemistry 4, no. 1 (2013). Chillingar et al.

- Heidersbach R: Metallurgy and Corrosion Control in Oil and Gas Production. Hoboken, Nueva Jersey, EUA: John Wiley & Sons, Inc., 2011.

- Revie R. W. y Uhlig H. H.(2008). Corrosion and Corrosion Control – An Introduction to Corrosion Science and Engineering. Wiley & Sons, Inc: USA. Schweitzer. P. A. (2010).

- Fundamentals of Corrosion – Mechanisms, Causes and Preventive Methods. Taylor & Francis Group, LLC: USA .