Tabla de Contenidos

- ¿Qué es la Protección Catódica por Corriente Pulsada (PCCP)?

- ¿Cómo opera la PCCP y qué variables la condicionan?

- Ventajas y desafíos técnicos de la PCCP frente a la DCCP?

- Investigación y desafíos actuales en PCCP

- Conclusión

- Referencias

- Preguntas Frecuentes (FAQ) sobre PCCP

- ¿Qué es la Protección Catódica por Corriente Pulsada (PCCP)?

- ¿En qué se diferencia la PCCP de la DCCP?

- ¿Cuáles son los beneficios principales de la PCCP?

- ¿La PCCP requiere reemplazar los sistemas de protección catódica existentes?

- ¿Cuál es el estado actual de la investigación en PCCP?

- ¿La PCCP tiene normativa o estándares específicos?

Protección Catódica por Corriente Pulsada se ha convertido en una alternativa altamente especializada para optimizar la mitigación de la corrosión en tuberías enterradas, especialmente en escenarios donde los sistemas convencionales de protección catódica, tanto galvánica como por corriente impresa, no logran garantizar un control electroquímico suficiente. La Protección Catódica por Corriente Continua (DCCP), como técnica convencional presenta problemas tales como: alto consumo de corriente y energía, interferencia de corriente parásita1 y desprendimiento catódico.

La utilización conjunta de sistemas de Protección Catódica por Corriente Directa (DCCP)2 y Protección Catódica por Corriente Pulsada (PCCP) permite mejorar la eficiencia global del sistema, optimizar la distribución de corriente y superar limitaciones asociadas a recubrimientos deteriorados, suelos de alta resistividad o gradientes de potencial insuficientes. Para asegurar la integridad de los ductos utilizados en el transporte y almacenamiento de derivados del petróleo, es imprescindible emplear métodos integrales de control de corrosión que incluyan recubrimientos, protección catódica y monitoreo permanente.

¿Qué es la Protección Catódica por Corriente Pulsada (PCCP)?

Protección Catódica por Corriente Pulsada (PCCP), es una técnica electroquímica avanzada diseñada para optimizar la mitigación de corrosión en estructuras metálicas enterradas o sumergidas cuando los métodos convencionales de corriente continua (DCCP/ICCP) no alcanzan un control adecuado.

La Protección Catódica por Corriente Pulsada (PCCP) según estudios realizados ofrece un mayor control en la mitigación de la corrosión3. Aplica pulsos de corriente controlados en frecuencia y ciclo de trabajo con el objetivo de modificar la polarización superficial, reducir la resistencia efectiva al paso de corriente y mejorar la penetración del potencial protector en zonas con defectos de recubrimiento o en suelos de alta resistividad. Su implementación exige un enfoque integrado entre diseño eléctrico, modelado electroquímico y supervisión de parámetros operativos en tiempo real.

¿Cómo opera la PCCP y qué variables la condicionan?

Este método de control opera mediante el principio de los potenciales de pulso de CP para optimizar la distribución de corriente en una tubería, especialmente en presencia de defectos de recubrimiento. Este principio se fundamenta en la manipulación estratégica de la polarización por concentración durante los tiempos de encendido y apagado de la corriente pulsada.

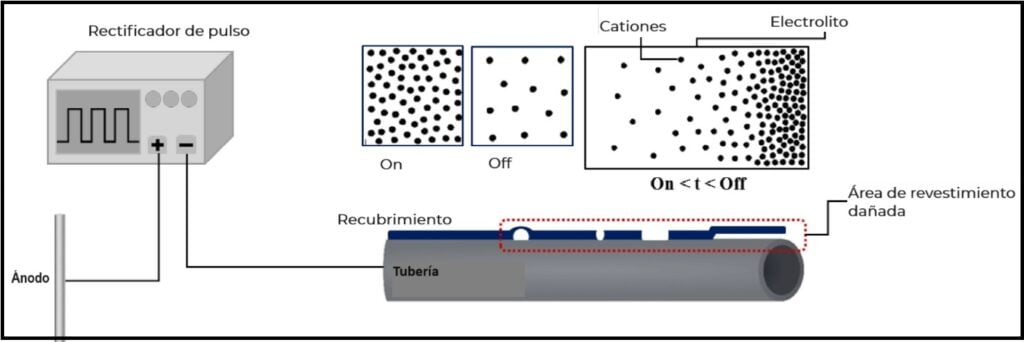

La Figura 1, ilustra de forma esquemática la distribución de corriente en una tubería con defectos de recubrimiento bajo el potencial de pulso de protección catódica (CP) durante los períodos de encendido y apagado4. Durante los momentos de encendido, se observa que los cationes se acumulan en la superficie del acero, generando una polarización de la concentración del electrolito.

En contraste, en los tiempos de apagado, los cationes se dispersan desde la superficie, debido a que el CP no está activo en ese intervalo. Como consecuencia, la superficie experimenta una despolarización temporal, eliminando la polarización de concentración y permitiendo una mayor penetración de la corriente CP en la superficie del acero. Estos dos fenómenos se asemejan a la carga y descarga de un condensador durante los momentos de encendido y apagado del CP.

En términos generales, mediante este proceso se logra una disminución de la resistencia a la polarización y a un aumento en la profundidad de penetración de la corriente de protección. Este resultado se explica considerando que la distribución óptima del potencial de CP se logra específicamente en niveles designados de ciclo de trabajo y frecuencia.

Ventajas y desafíos técnicos de la PCCP frente a la DCCP?

El desempeño de un sistema de DCCP, diseñado para mitigar la corrosión en estructuras metálicas, puede ser afectado por una serie de factores externos e internos5, no obstante la PCCP ofrece ventajas operativas concretas respecto a la corriente continua estacionaria: mejora la uniformidad de distribución de corriente en zonas con recubrimiento defectuoso, aumenta la profundidad efectiva de influencia del potencial protector y reduce la demanda promedio de corriente, lo que puede traducirse en menores requerimientos de lecho de ánodos y ahorro energético.

La naturaleza pulsada también reduce la sensibilidad a corrientes parásitas inducidas por fuentes externas al interrumpir el acoplamiento continuo, y los intervalos OFF facilitan la disipación parcial del hidrógeno, disminuyendo la probabilidad de desprendimiento catódico y sobreprotección sostenida. No obstante, la PCCP plantea desafíos técnicos relevantes: la definición de parámetros óptimos (frecuencia, duty cycle y amplitud) es dependiente del entorno y requiere caracterización in situ; la interferencia de corrientes parásitas no desaparece por completo y exige medidas de monitoreo y compensación.

Los modelos electrónicos empleados deben integrarse con modelos electroquímicos para predecir comportamiento a largo plazo; y la normalización y estandarización de procedimientos de diseño, prueba y aceptación aún están en desarrollo. Además, la validación a escala real requiere campañas instrumentadas de campo que registren perfiles de potencial, corrientes de protección y parámetros del suelo a lo largo del tiempo para evaluar durabilidad, efectos sobre recubrimientos y requisitos de mantenimiento.

Investigación y desafíos actuales en PCCP

La Protección Catódica por Corriente Pulsada (PCCP) representa una alternativa avanzada a los sistemas convencionales de corriente continua, desafiando los enfoques tradicionales aplicados en la mitigación de la corrosión. La investigación reciente ha intensificado el análisis de su comportamiento electroquímico con el fin de comprender los mecanismos que permiten mejorar la distribución de corriente y optimizar la polarización protectora en estructuras enterradas.

Estudios comparativos evidencian que los pulsos eléctricos de alta frecuencia aplicados de manera controlada pueden generar una distribución de corriente más uniforme, una mayor penetración del potencial protector y un consumo reducido de corriente en relación con la Protección Catódica por Corriente Continua (DCCP). Sin embargo, la comprensión integral de la relación entre frecuencia, ciclo de trabajo y desempeño bajo recubrimientos parcialmente desprendidos aún requiere consolidación, pues muchos análisis se han limitado al enfoque electrónico del circuito, sin integrar completamente los efectos electroquímicos asociados.

Pese a su potencial, la PCCP presenta desafíos técnicos clave. La interferencia de corriente parásita continúa siendo uno de los problemas más relevantes en instalaciones industriales complejas, donde los investigadores evalúan métodos de mitigación para evitar perturbaciones externas. Asimismo, determinar la relación óptima entre frecuencia y ciclo de trabajo es esencial para maximizar la eficiencia del sistema sin incrementar el consumo energético. Otro aspecto crítico es la comprensión de los efectos a largo plazo, que incluye la estabilidad de la polarización, la resistencia a variaciones ambientales y la preservación de la integridad estructural durante la operación continua.

Perspectivas futuras

La evolución de la Protección Catódica por Corriente Pulsada dependerá de la integración de estudios electroquímicos, modelado avanzado y validación en campo. Su adopción masiva exige superar los retos actuales mediante la colaboración entre industria, academia y organismos reguladores. En conjunto, estas investigaciones apuntan a un futuro donde la PCCP represente un método de protección más eficiente, sostenible y adaptable frente a los desafíos crecientes de la corrosión en infraestructura crítica.

Conclusión

La Protección Catódica por Corriente Pulsada (PCCP) constituye una solución técnica sólida para casos donde la DCCP tradicional no resulta suficiente, aportando mejores perfiles de potencial, penetración de protección y eficiencia energética cuando sus parámetros se seleccionan con base en modelos integrados y datos de campo. Para su adopción industrial generalizada es imprescindible la convergencia entre diseño eléctrico, modelado electroquímico, ensayos piloto instrumentados y marcos normativos que permitan replicabilidad y garantía de desempeño en distintos regímenes operativos.

Referencias

- Ormellese. S, Beretta. M, Brugnett. F, Brenna. A; “Effects of non-stationary stray current on carbon steel buried pipelines under cathodic protection” Constr. Build. Mater., 281 (2021), Article 122645

- Shigeru. A y colaboradores; “Manual de electroquímica”; ScienceDirect. 2007, Páginas xix-xx

- Heuze. B; Una nueva técnica de protección catódica basada en el ajuste de la cantidad de electricidad al potencial en: Actas de la Primera Conferencia Internacional sobre Corrosión Metálica, Londres 2023, pág. 394.

- Afshari. M, y colaboradores; “Investigation on utilizing pulse CP in a city gas station: A comparison with conventional CP”; Journal of Pipeline Science and Engineering, June 2023, 100109.

- Barnes.JR, Bein. R, Doniguian.TM; “Medición de la corrosión debajo de un revestimiento no adherido”; Corrosión, San Antonio 2020, págs., 25-30

Preguntas Frecuentes (FAQ) sobre PCCP

¿Qué es la Protección Catódica por Corriente Pulsada (PCCP)?

La PCCP es una técnica de mitigación de la corrosión que aplica corriente en forma de pulsos de alta frecuencia, en lugar de corriente continua. Esta modulación permite mejorar la distribución del potencial protector y optimizar la polarización del acero, incluso en tuberías con recubrimientos deteriorados.

¿En qué se diferencia la PCCP de la DCCP?

La PCCP utiliza pulsos controlados (on/off) que reducen la resistencia a la polarización y favorecen una penetración más profunda de la corriente. La DCCP aplica corriente estable y continua, lo que puede generar consumo energético elevado, interferencia de corriente parásita y riesgo de sobreprotección en ciertos escenarios.

¿Cuáles son los beneficios principales de la PCCP?

Entre sus ventajas se incluyen una mejor distribución de corriente, menor consumo energético, mayor eficiencia bajo recubrimientos degradados y una mitigación más efectiva en ambientes con alta resistividad del suelo.

¿La PCCP requiere reemplazar los sistemas de protección catódica existentes?

No necesariamente. La PCCP puede implementarse como complemento a sistemas convencionales, mejorando su desempeño cuando el sistema actual no logra polarizar adecuadamente toda la estructura.

¿Cuál es el estado actual de la investigación en PCCP?

La investigación está enfocada en correlaciones entre frecuencia, ciclo de trabajo, comportamiento electroquímico y desempeño en campo. También se estudian técnicas para mitigar interferencias y evaluar la estabilidad a largo plazo.

¿La PCCP tiene normativa o estándares específicos?

Actualmente no existen normas dedicadas exclusivamente a la PCCP. Sin embargo, se evalúa bajo marcos existentes de protección catódica, como NACE, ISO, DNV y criterios de polarización aplicables a sistemas de corriente continua.