En un reciente espacio técnico de divulgación, se abordó uno de los temas más críticos en la seguridad de procesos: la correcta clasificación y mantenimiento de los dispositivos de alivio de presión.

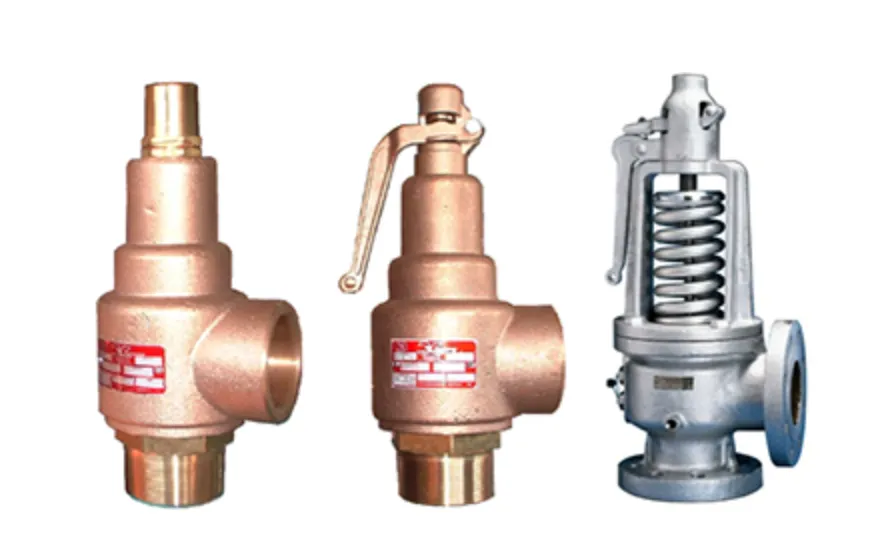

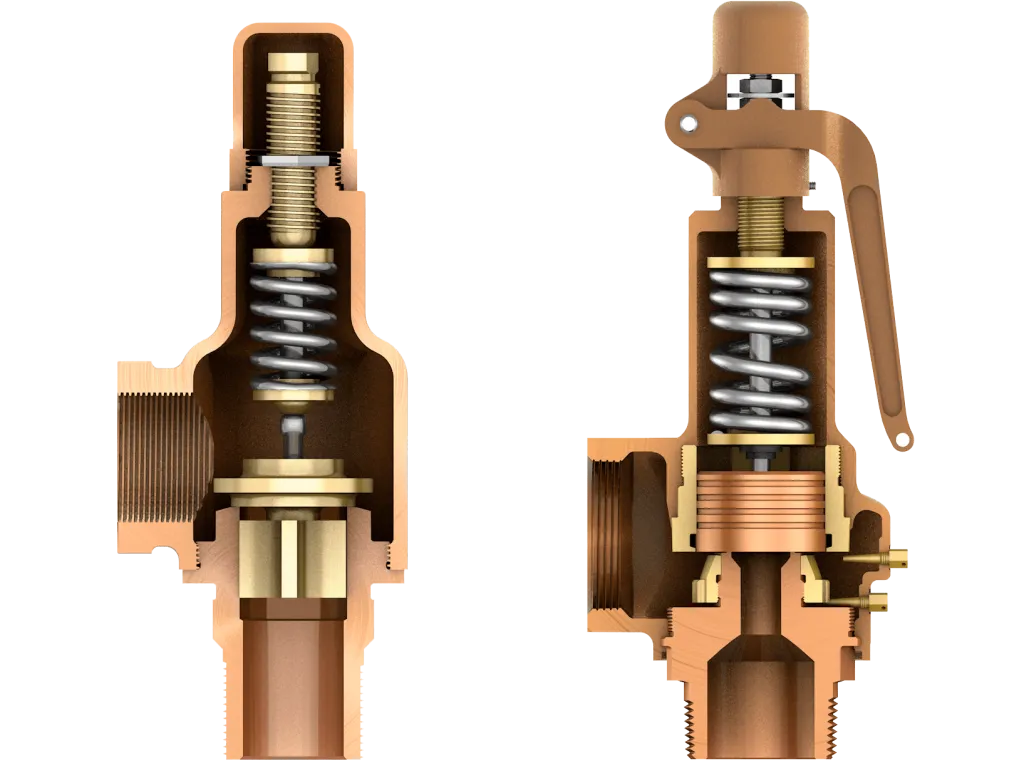

En la industria energética, petroquímica y de procesos, es común utilizar el término válvulas de seguridad como si se tratara de un concepto único. Sin embargo, desde el punto de vista técnico, esta denominación es genérica y engloba un conjunto más amplio conocido como dispositivos de alivio de presión.

Comprender esta diferencia no es un detalle semántico: es un aspecto crítico para la correcta selección, mantenimiento e inspección de estos equipos, cuya función es proteger instalaciones, personal y activos ante sobrepresiones.

Dentro de los dispositivos de alivio de presión se distinguen tres grandes categorías principales:

Diseñadas para trabajar con fluidos compresibles, como gases o vapor.

Ejemplo típico: calderas industriales.

Utilizadas en fluidos incompresibles, es decir, líquidos.

Ejemplo: sistemas de aceite en compresores.

Capaces de manejar fluidos bifásicos o condiciones mixtas (gas + líquido).

Son las más comunes en complejos petroquímicos y refinerías.

Dentro de este último grupo existen tres configuraciones:

Adicionalmente, forman parte del sistema de protección:

Marcos Prol enfatiza la importancia de la prueba PREPOP o predisparo, procedimiento que permite verificar si una válvula, tal como llega desde operación, se encontraba funcionando dentro de los parámetros establecidos.

Esta prueba constituye la única evidencia técnica que permite determinar si el dispositivo habría actuado correctamente en caso de una sobrepresión real.

La compañía destaca que la frecuencia de inspección no debe definirse únicamente por plazos fijos, sino por el historial de desempeño del equipo. Aunque los códigos establecen como referencia general un máximo de cinco años, en servicios limpios podría extenderse progresivamente hasta diez años, siempre bajo evaluación técnica documentada.

Porque es la única evidencia real de que la válvula:

Si la válvula llega atascada al taller, debe asumirse que no habría disparado adecuadamente en caso de emergencia

Otro punto abordado es la posibilidad de modificar el set de presión de una válvula (re-rating), si bien técnicamente es posible, Prol advierte que este ajuste no puede realizarse de manera arbitraria.

Cambiar la presión de disparo implica modificar la capacidad de alivio, el comportamiento del fluido y las condiciones termodinámicas del sistema. Por ello, cualquier modificación debe estar acompañada de:

En este contexto, el código ASME PTC 25 juega un papel fundamental al establecer el procedimiento estandarizado para verificar la capacidad real de alivio de una válvula.

Los dispositivos de alivio de presión representan la última capa de protección cuando todas las demás barreras operativas han fallado.

Antes de que una válvula actúe, existen protocolos de operación, sistemas de control y mecanismos de emergencia. Cuando finalmente entra en funcionamiento un dispositivo de alivio, significa que el sistema ha alcanzado una condición crítica.

Por ello, Marcos reitera que descuidar el mantenimiento de estos equipos puede derivar en consecuencias graves para la integridad de las instalaciones, la continuidad operativa y la seguridad del personal.

Un dispositivo de alivio de presión es la última línea de defensa cuando todas las demás capas de protección fallan.

Antes de que actúe una válvula, existen:

Si el mantenimiento se omite, el sistema avisará pero de la peor manera.

Las consecuencias pueden incluir:

La empresa TESTEK reafirma su filosofía basada en la excelencia, la innovación y la actualización constante frente a las exigencias del mercado industrial. A través de iniciativas formativas y espacios de divulgación técnica, busca fortalecer la cultura de seguridad en el sector energético e industrial.

“Ser exitoso es equivalente a la excelencia. Para llegar a ello, pasión, fe y conocimiento son factores inseparables”, es uno de los principios que guía la visión corporativa de la organización.

Con esta iniciativa, TESTEK continúa consolidándose como referente técnico en soluciones industriales que optimizan procesos y elevan los estándares de seguridad en la región.