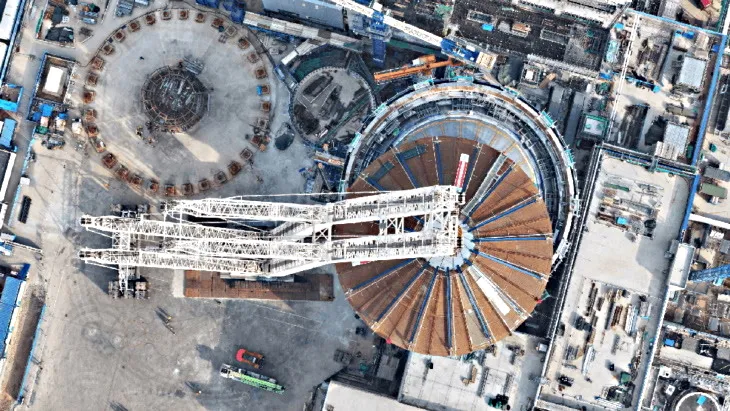

La cúpula exterior de acero del edificio de contención de la unidad 3 de la central nuclear de Haiyang, en la provincia china de Shandong, fue colocada con éxito el 23 de marzo, marcando un avance importante en la construcción de la central. La cúpula de contención, con un diámetro de 41 metros y un peso cercano a las 1000 toneladas, fue izada con una grúa de 3200 toneladas, en un proceso que duró poco más de dos horas. Esta estructura es esencial como tercera barrera de seguridad para evitar la fuga de materiales radiactivos en caso de una emergencia.

El montaje de la cúpula de contención finaliza la estructura principal de la planta de la isla nuclear, lo que permitirá avanzar en la instalación de otros componentes clave, como el tanque de almacenamiento de agua de refrigeración de contención pasiva. Este tanque, que se instalará en la parte superior de la cúpula, es fundamental para los sistemas de seguridad pasiva de la planta, los cuales no requieren intervención humana, ya que se valen de la gravedad y la circulación para enfriar el reactor en situaciones de emergencia.

La central Haiyang, que forma parte de un proyecto más amplio aprobado por el Consejo de Estado de China, contará con cuatro unidades nucleares en total, dos de las cuales ya están en funcionamiento. Se espera que las unidades 3 y 4 entren en operación en 2027, y juntas, las cuatro unidades generarán aproximadamente 40.000 millones de kWh de electricidad al año, lo que cubrirá la mitad de las necesidades eléctricas de la provincia de Shandong.

Petronor ha anunciado la instalación de una torre Preflash en su planta de Muskiz, Vizcaya, como parte de su estrategia para mejorar la eficiencia energética. Este sistema, de 30 metros de altura y 60 toneladas de peso, será operativo en junio de 2025 y contribuirá significativamente a la reducción del consumo de energía al separar productos como butano y gasolina sin necesidad de calentarlos a altas temperaturas. Esta medida representa una optimización clave en el proceso de destilación y permitirá disminuir la demanda energética en el horno, lo cual resultará en un ahorro considerable de combustible.

El proyecto, con una inversión de 15 millones de euros, tiene como objetivo también un impacto ambiental positivo, ya que se estima que reducirá las emisiones de CO₂ en más de 16,000 toneladas al año. Con esta nueva tecnología, Petronor continúa avanzando hacia una operación más sostenible, mejorando la eficiencia operativa de su planta y reforzando su compromiso con la reducción de su huella de carbono.

La planta de Vigo de Stellantis, en colaboración con Prosolia Energy, ha inaugurado la mayor planta solar sobre cubierta destinada al autoconsumo en España. Con 33.000 paneles solares instalados sobre una superficie de 170.000 metros cuadrados, la planta tiene una capacidad instalada de 18,3 megavatios pico (MWp) y generará 22,7 gigavatios hora (GWh) anuales. Este proyecto cubrirá el 15% de las necesidades eléctricas de la fábrica, lo que permitirá evitar la emisión de más de 9.000 toneladas de CO₂ cada año. A través de un acuerdo de compraventa de energía (PPA), Prosolia Energy será responsable de operar la instalación, asegurando el suministro constante de energía renovable a la planta.

Esta iniciativa se enmarca dentro de la estrategia «Dare Forward 2030» de Stellantis, que busca lograr la neutralidad de carbono en su cadena de valor para el año 2038. Además, la fábrica de Vigo se posiciona como un referente en el modelo de «Green Factory», priorizando el uso de energía renovable y la eficiencia en el uso de recursos. Este proyecto refuerza el compromiso de Stellantis y Prosolia Energy con la transición hacia un modelo energético más sostenible, alineándose con los objetivos climáticos globales, y contribuye a la competitividad de la planta al garantizar un suministro eléctrico estable y de bajo impacto ambiental.

Versalis, la división química de Eni, ha inaugurado una nueva planta de reciclaje en Porto Marghera, situada al oeste de Venecia, para la producción de polímeros reciclados. Esta planta innovadora es parte de la estrategia de economía circular de la empresa y tiene la capacidad de generar hasta 20,000 toneladas anuales de poliestireno reciclado. Los productos de esta planta se utilizarán en industrias clave como la construcción y el embalaje, especialmente en la fabricación de paneles de aislamiento térmico y embalajes para electrodomésticos.

El proyecto refuerza el compromiso de Versalis con la sostenibilidad a través de la innovación tecnológica en los procesos de reciclaje. La planta es un paso crucial dentro del plan de transformación y relanzamiento de la compañía en la región, alineándose con las exigencias del mercado global y la crisis estructural de la industria química europea. Además, se espera que la planta tenga un impacto positivo en el medio ambiente, con una reducción estimada de más de 16,000 toneladas de CO₂ al año.

NOV y Petrobras han firmado un acuerdo precomercial para desarrollar tuberías flexibles capaces de resistir altos niveles de CO₂ en aguas profundas. Este acuerdo se centra en solucionar los problemas de corrosión por tensión (SCC), utilizando blindaje de acero inoxidable para mejorar la durabilidad de las tuberías en condiciones extremas. El objetivo principal de esta colaboración es la creación de risers y líneas de flujo de producción que puedan manejar niveles elevados de CO₂ sin comprometer la fiabilidad y seguridad de las operaciones.

Este proyecto de investigación y desarrollo tiene el respaldo de Petrobras, que invertirá en la certificación y mejora de esta tecnología. Al mismo tiempo, NOV aplicará su experiencia en la fabricación de tuberías flexibles para garantizar que los nuevos productos sean innovadores y prácticos para su uso en infraestructuras submarinas. Con este enfoque, se espera que la industria del petróleo y gas se beneficie de soluciones más eficientes y resistentes para las operaciones subsea.

¡Síguenos en las redes sociales y no te pierdas ninguna de nuestras publicaciones!