La inspección de risers offshore utilizando tecnología de inspección en línea es una operación compleja que conlleva riesgos inherentes. Sin embargo, representa un desafío particular cuando los risers no fueron construidos con instalaciones estándar de pigging (como launchers y receivers) o cuando las condiciones operativas no permiten realizar operaciones de pigging.

En 2024, un importante operador en el Golfo de México enfrentó estos retos al inspeccionar sus riesgos, por lo que recurrió a ROSEN en busca de una solución alternativa de inspección en línea. La compañía opera múltiples activos offshore en el Golfo de México, incluyendo dos risers considerados en riesgo de corrosión externa en la zona de salpicadura (splash zone). Como resultado, el operador requirió inspecciones de los risers para identificar posibles daños por corrosión desde la zona de salpicadura hasta el lecho marino, con el fin de tomar acciones que garantizaran la seguridad y la vida útil de estos activos críticos offshore.

El proyecto presenta varios desafíos que pusieron a prueba las capacidades técnicas y la resiliencia operativa de ROSEN. Realizar operaciones en alta mar añade capas de complejidad debido a la ubicación remota, las condiciones ambientales severas y la necesidad de equipos y logística especializados. Además, las soluciones de free-swimming no eran una opción, ya que el cliente prefirió evitar el uso de equipos externos como bombas y buques para la circulación de fluidos. Esta restricción exigió un enfoque más innovador y autosuficiente. Con solo un punto de acceso disponible, ROSEN debía garantizar un despliegue y recuperación eficientes del equipo sin comprometer la integridad de la inspección.

Los risers presentaban un espesor de pared excepcionalmente elevado, lo que convirtió a la tecnología de ultrasonido (UT) en la opción ideal para asegurar la detección y evaluación precisa de una posible corrosión. Finalmente, la ausencia de instalaciones de lanzamiento y recepción en la plataforma obligó a ROSEN a desarrollar métodos innovadores para insertar y extraer la herramienta de inspección.

Ante estas complejidades, ROSEN empleó su amplia gama de tecnologías para formular un enfoque ideal, seleccionando los elementos de propulsión más adecuados y la mejor tecnología de medición para el activo, al tiempo que garantiza suficientes elementos de seguridad (failsafe) para la propia herramienta de inspección.

Se eligió una herramienta de inspección autopropulsada y con cable (tethered), capaz de desplazarse de manera independiente a través de los risers sin depender de propelentes líquidos o gaseosos. Esta herramienta podía insertarse desde el punto de acceso en la plataforma, eliminando la necesidad de modificaciones submarinas. Posteriormente, se desplazaba hasta el extremo en el lecho marino, donde podía detenerse y ser recuperada mediante un sistema de malacate ubicado en la plataforma, sin necesidad de equipos de soporte submarino.

Esta solución permitió realizar la inspección sin retirar el producto de los risers y sin trabajos submarinos, lo que redujo al mínimo los riesgos ambientales potenciales.

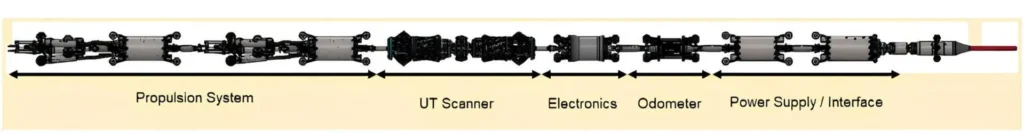

La herramienta de inspección tipo tethered crawler (Figura 1) estaba compuesta por un módulo escáner UT, una unidad de propulsión tipo crawler y un segmento odómetro; posteriormente le seguían las unidades de transformación (trafo) e interfaz.

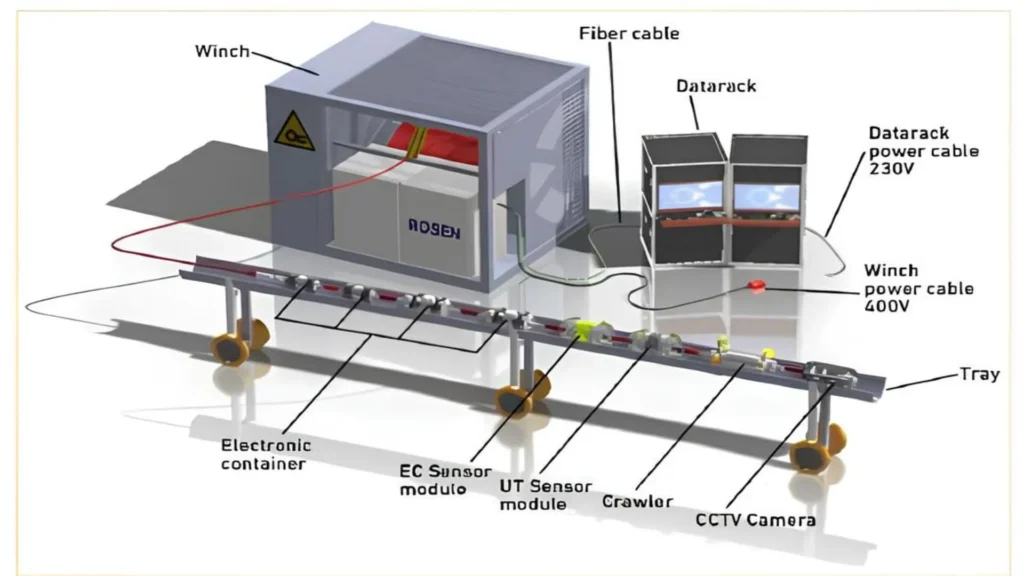

La herramienta de inspección estaba conectada a un cabrestante umbilical y a un sistema informático para comunicarse y controlar la herramienta mientras navegaba por los risers (Figura 2). Durante la operación, el equipo de inspección monitoreaba y controlaba de cerca el movimiento de la herramienta desde la superficie. Los datos de UT recopilados podían visualizarse en tiempo real, lo que permitía al analista en sitio ajustar componentes como la ganancia del sensor para mejorar la calidad de los datos. Además, el analista podía realizar pasadas adicionales sobre áreas de interés para asegurar una inspección exhaustiva.

Antes de su despliegue en alta mar, ROSEN llevó a cabo una rigurosa demostración de prueba a ciegas en una instalación de ingeniería especializada para validar las capacidades de detección y dimensionamiento de la herramienta. Esta prueba fue fundamental para demostrar la efectividad de la solución de ROSEN bajo condiciones controladas antes de aplicarla en el desafiante entorno offshore.

En esta demostración, la instalación de ingeniería proporcionó un ambiente controlado que simulaba el espesor de pared pesado y otras condiciones específicas de los risers de la plataforma. La oruga detectó y dimensionó con precisión diversas anomalías, demostrando su capacidad para entregar datos precisos y confiables. El éxito de esta prueba a ciegas otorgó al cliente la confianza de que la herramienta de inspección cumpliría con los requerimientos durante la operación real en alta mar.

La inspección se completó exitosamente en mayo de 2024, proporcionando al cliente datos críticos sobre el estado de sus risers. Este proyecto no solo demuestra la capacidad de ROSEN para manejar inspecciones complejas en alta mar, sino que también refuerza la posición de la compañía como líder en inspecciones autopropulsadas. Como precedente para futuras inspecciones offshore, el proyecto evidencia la capacidad de ROSEN para desarrollar e implementar soluciones a medida que superan incluso los desafíos más complejos, destacando al mismo tiempo el papel fundamental de la tecnología en las inspecciones offshore modernas.

La avanzada tecnología de sensores, como los sensores de pruebas ultrasónicas (UT) utilizados en la oruga diseñada a medida por ROSEN, permite la detección y medición precisa de anomalías en los pipelines. Estos sensores pueden penetrar paredes de tuberías gruesas y proporcionar datos de alta resolución, esenciales para una evaluación exacta de las condiciones del pipeline. Además, el desarrollo de orugas autopropulsadas representa un gran avance en la tecnología de inspección. A diferencia de los métodos tradicionales que dependen de equipos externos para propulsión y navegación, las orugas autopropulsadas pueden desplazarse de manera independiente dentro de la tubería. Esta capacidad resulta especialmente valiosa en entornos desafiantes, donde desplegar equipos externos es poco práctico o riesgoso.

Trabajando estrechamente con el cliente, ROSEN logró desarrollar una solución que cumpliera con sus necesidades específicas y abordara los desafíos únicos de la inspección. Este enfoque colaborativo aseguró que la solución fuera no solo técnicamente sólida, sino también práctica y factible dentro de las restricciones del entorno offshore. La innovación estuvo en el corazón de este proyecto. Desde el diseño de la oruga personalizada hasta la realización de actividades y simulaciones de planificación exhaustivas, el equipo continuamente expandió los límites de lo posible en inspecciones offshore. Este compromiso con la innovación permitió a ROSEN superar numerosos desafíos y entregar un resultado exitoso para el cliente.

Este artículo fue desarrollado por el especialista Fernando Pérez y publicado como parte de la sexta edición de la revista Inspenet Brief Septiembre 2025, dedicada a contenidos técnicos del sector energético e industrial.