Se ha observado un daño severo por corrosión en tanques operando en una amplia variedad de temperaturas y ubicaciones geográficas, incluso cuando las condiciones de operación hacían pensar a los propietarios de los activos que el riesgo de corrosión bajo aislamiento (CUI, por sus siglas en inglés) era relativamente bajo. Ejemplos de estas condiciones incluyen climas fríos y secos, temperaturas por debajo de cero, temperaturas por encima del ambiente con presión de vapor positiva o temperaturas que no comprometían las propiedades hidrofóbicas del aislamiento. En este artículo se analizan algunos aspectos menos conocidos sobre la mitigación de la CUI en el diseño de sistemas de aislamiento, así como las realidades del sitio que pueden comprometer las soluciones especificadas.

La humedad es un riesgo para todas las temperaturas de proceso

La CUI ocurre por el contacto entre un metal y agua líquida aireada. Sin embargo, es importante considerar que todos los sistemas de aislamiento, sin importar la temperatura de operación, están en riesgo de entrada de humedad, ya sea en forma líquida o de vapor.

Aunque los tanques que operan por debajo del punto de congelación normalmente no experimentan corrosión durante la operación (porque la humedad en contacto con el metal debería estar congelada), esta puede condensarse y almacenarse dentro del aislamiento si es permeable. Al apagarse el sistema, esta humedad puede liberarse y reaccionar con el metal.

Las operaciones cíclicas pueden incrementar la velocidad de corrosión. Durante la operación a temperaturas superiores al ambiente, la humedad puede evaporarse, pero dejar atrás concentraciones crecientes de contaminantes. Cuando el sistema se enfría o se apaga, estos contaminantes se desplazan hacia el metal, causando daños severos por corrosión. Esto también aplica a procesos sobre temperatura ambiente, ya que todos experimentan apagados eventualmente.

A los propietarios se les suele decir que, para operaciones sobre ambiente, la presión de vapor positiva a través del aislamiento permeable es suficiente protección contra CUI. Sin embargo, esta idea no considera que en muchos casos la humedad no puede escapar del sistema, ni que existen protrusiones en los tanques. Durante el clima frío, estas áreas pueden facilitar la condensación, incluso en tanques calientes. Muchas experiencias en campo confirman que estas protrusiones son los puntos donde ocurre el mayor daño por CUI.

Especificar un sistema de aislamiento hermético al vapor

Para defenderse de la entrada de vapor, se debe instalar un sistema hermético. Existen varias capas dentro del sistema de aislamiento donde puede especificarse una barrera impermeable al vapor: un retardante de vapor externo, el recubrimiento metálico (jacketing) o el propio material aislante.

Sin embargo, los instaladores suelen comprometer estos materiales con atajos: cortes mal hechos, terminaciones incorrectas o piezas separadas mal colocadas. Estas fallas a menudo pasan desapercibidas y reducen significativamente la hermeticidad.

La eficacia del recubrimiento depende del sellado con masilla. Pero esta puede fallar por degradación UV o por un mal ajuste del recubrimiento. Una abertura de solo 3 mm ya se considera “grande” y difícil de sellar con masilla.

Además, estos sistemas están expuestos a fenómenos naturales y daños mecánicos (tormentas, animales, inspecciones que dejan aberturas sin reparar), lo que eventualmente permitirá la entrada de humedad si no se realiza mantenimiento frecuente.

Abordando geometrías difíciles en tanques y recipientes

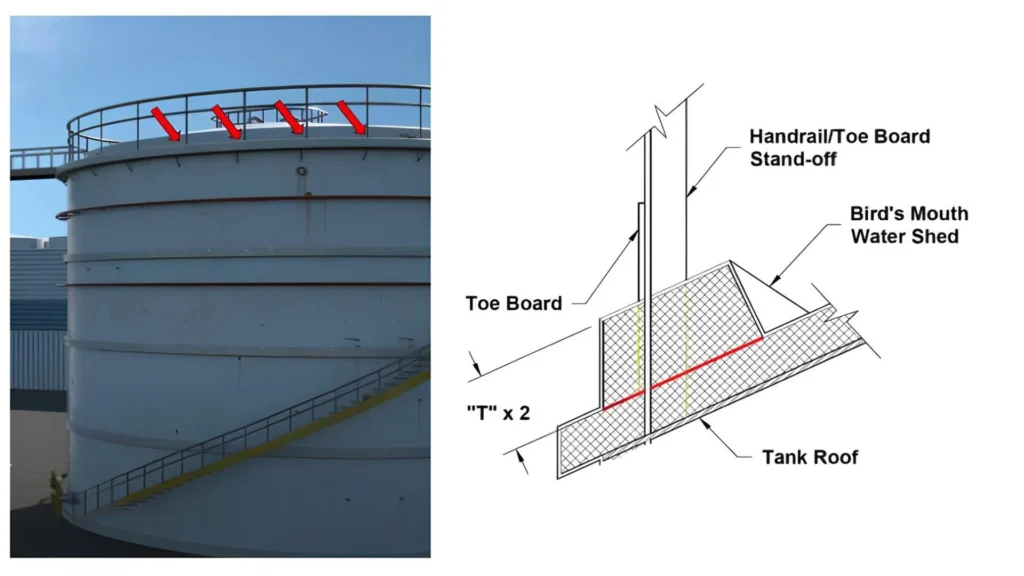

Instalar un sistema hermético al vapor es más fácil decirlo que hacerlo. Incluso cuando está correctamente instalado, las barreras de vapor y recubrimientos metálicos luchan por mantener un sello hermético en geometrías complejas como soportes de ángulo o ménsulas, ya que estos solo hacen contacto con una delgada línea de material.

Ventajas únicas de usar material aislante como barrera impermeable

El material aislante puede igualar el grosor total del sistema, logrando contacto completo con las protrusiones.

FOAMGLAS®, un vidrio celular, es completamente impermeable¹. Este material no es una lámina delgada, sino un bloque sólido, lo que lo convierte en una herramienta poderosa para diseñar aislamiento. Por ejemplo, para sellar soportes de baranda (estructuras de ángulo típicas), FOAMGLAS® permite contacto completo en profundidad, logrando un sello confiable.

Ya que el sellador se protege de los rayos UV bajo el recubrimiento metálico, este método puede durar décadas, mitigando exitosamente la CUI.

Este artículo fue desarrollado por el especialista Fadi Bachir y publicado como parte de la sexta edición de la revista Inspenet Brief Septiembre 2025, dedicada a contenidos técnicos del sector energético e industrial.