La soldadura, ampliamente empleada en manufactura y mantenimiento industrial, ha progresado con el objetivo de optimizar la resistencia, precisión y eficiencia de las uniones. Actualmente, los avances tecnológicos han transformado tanto los procesos tradicionales como técnicas modernas, integrando automatización, simulación computacional, nuevas fuentes de energía y equipos de soldadura inteligentes.

Este artículo analiza los principales tipos de soldadura y las innovaciones técnicas aplicadas en procesos y equipos, abordando cómo estas transformaciones contribuyen a mejorar la eficiencia operativa, la trazabilidad y la calidad estructural en la industria moderna.

Importancia de la innovación en los procesos de soldadura

En la fabricación industrial moderna, la soldadura ha dejado de ser una operación manual aislada para convertirse en un proceso de fabricación estratégico. La innovación técnica tanto en los procesos como en los equipos de soldadura se ha consolidado para responder a requisitos de productividad, adaptación a nuevos materiales, reducción de defectos y cumplimiento normativo.

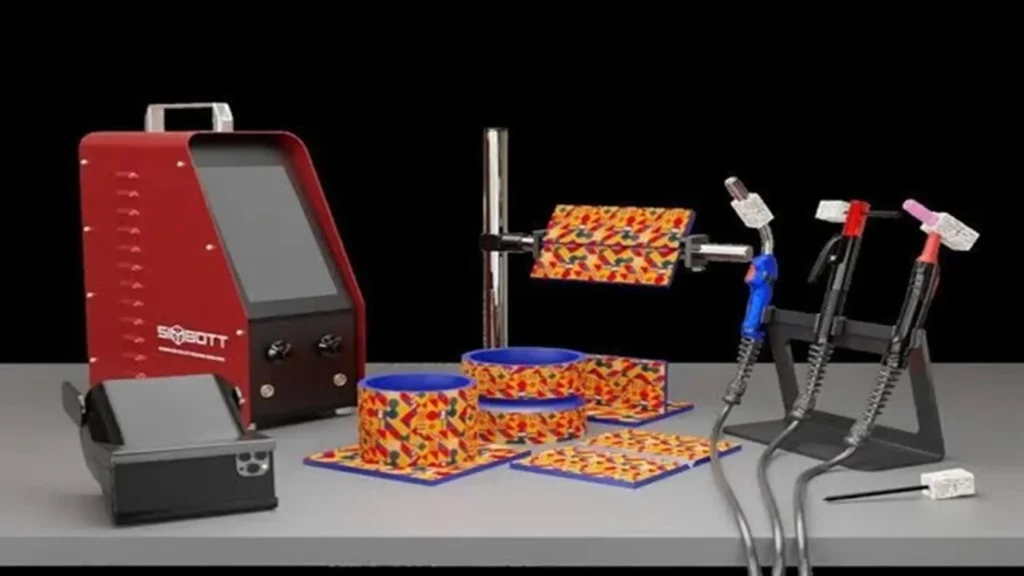

Los equipos de última generación —desde fuentes de potencia multiproceso hasta antorchas inteligentes, cabezales robotizados y sistemas de alimentación digital— incorporan funciones con el fin de configurar y controlar parámetros en tiempo real. La integración de sensores avanzados, controles CNC, conectividad IoT e interfaces programables ha elevado la soldadura a un nuevo nivel de precisión, seguridad y repetibilidad dentro de la industria técnica especializada.

Clasificación técnica de los tipos de soldadura

La soldadura industrial se clasifica en cinco grandes categorías técnicas, en función del principio físico que genera la unión: soldadura por arco eléctrico, soldadura por gas, soldadura por resistencia, soldadura por haz de energía y soldadura en estado sólido. A continuación, se describen los tipos más representativos en cada grupo.

Soldadura por arco eléctrico

Se basa en la formación de un arco eléctrico entre un electrodo y la pieza base, que genera el calor necesario para fundir los metales y formar la unión. La soldadura por arco eléctrico es la familia más utilizada a nivel global.

- SMAW (Shielded Metal Arc Welding) o electrodo revestido: Emplea un electrodo consumible con revestimiento de fundente que protege el baño de fusión. Es portátil y ampliamente usado en construcción y mantenimiento.

- GMAW (Gas Metal Arc Welding) o soldadura MIG / MAG: Emplea un alambre electrodo continuo y gas de protección (inerte para MIG, activo para MAG). Es versátil, automatizable y común en la industria automotriz.

- FCAW (Flux-Cored Arc Welding): Similar a GMAW, pero el alambre contiene fundente interno. Puede requerir o no gas externo. Se utiliza para soldaduras de alta deposición.

- GTAW (Gas Tungsten Arc Welding) o soldadura TIG: Utiliza un electrodo de tungsteno no consumible y gas inerte (argón o helio). Ideal para soldaduras de precisión en aceros inoxidables, aleaciones ligeras y metales reactivos.

- SAW (Submerged Arc Welding): Produce el arco bajo un lecho de fundente granulado. Ofrece alta penetración, mínima radiación y excelente rendimiento en uniones longitudinales.

Soldadura por gas

Utiliza la energía térmica de una llama generada por la combustión de gases combustibles (como acetileno) con oxígeno.

- Soldadura oxiacetilénica: Emplea una llama de oxiacetileno para fundir el metal base y el material de aporte. Aunque desplazada por métodos eléctricos, sigue siendo útil en reparaciones, cortes y soldaduras finas.

Soldadura por resistencia

Se basa en el calor generado por la resistencia eléctrica al paso de corriente, combinado con presión mecánica para lograr la unión; no requiere material de aporte ni gas protector.

- Soldadura por puntos (RSW): Une láminas metálicas superpuestas mediante electrodos. La más utilizada en carrocerías automotrices.

- Soldadura por resistencia por puntos (RSEW) o soldadura por costura: Genera cordones continuos mediante rodillos conductores. Ideal en envases y estructuras herméticas.

Soldadura por haz de energía

Usa haces de alta densidad energética para fundir el material base con gran precisión y mínima ZAC (Zona Afectada por el Calor).

- Soldadura por haz de electrones (EBW): Se realiza en vacío con un haz de electrones acelerados, originando soldaduras más profundas, estrechas y de baja distorsión. Usada en aeroespacial, nuclear y dispositivos médicos.

- Soldadura por haz láser (LBW): Emplea un haz láser altamente concentrado. Ideal para alta velocidad, mínima ZAC y precisión en aceros, aluminio o electrónica.

Soldadura en estado sólido

En estos procesos no se funde el material base; el calor y la presión mecánica generan la unión a través de deformación plástica controlada.

- Soldadura por fricción-agitación FSW: Una herramienta rotativa plastifica los bordes sin fundir; muy usada en aluminio, magnesio y sectores aeroespaciales o ferroviarios.

- Fricción rotativa o lineal: Presiona dos piezas en movimiento relativo hasta alcanzar la temperatura de unión, es común en ejes, engranajes y elementos simétricos.

- Soldadura ultrasónica: La unión se realiza mediante vibraciones ultrasónicas bajo presión. Se emplea en láminas delgadas, cobre, aluminio y aplicaciones electrónicas o biomédicas.

Innovaciones recientes en procesos de soldadura

Fuentes digitales y modos avanzados de control del arco

Las tecnologías de arco avanzado han experimentado un gran desarrollo, con el uso de fuentes de potencia multiproceso digitales, modulando, con precisión la entrega de energía en función del comportamiento dinámico del arco. Estas controlan en tiempo real variables como voltaje, corriente, longitud del arco y velocidad del alambre, mejorando la repetitividad del proceso e integrándose con robots, cobots y celdas automatizadas.

Modos operativos avanzados como Cold Metal Transfer (CMT), Surface Tension Transfer (STT) y pulse-on-pulse han optimizado la transferencia metálica en procesos GMAW (MIG); estos modos ofrecen un arco más estable, reducen la salpicadura soldando materiales galvanizados o de bajo espesor con mayor control térmico, menos distorsión y mejor calidad del cordón.

En el siguiente video, Lincoln Electric demuestra el uso del modo STT® Field junto con el alimentador Activ8X Pipe®, una configuración especializada para soldaduras de raíz en tuberías. Mejora la estabilidad del arco, optimiza la penetración y reduce defectos manuales.

Comparación de soldaduras de campo STT® vs. con electrodo revestido.

Materiales de aporte y gases de protección inteligentes

El desarrollo de consumibles especializados ha optimizado la calidad estructural en distintos tipos de soldadura. Composiciones avanzadas —como aleaciones microaleadas, hilos macizos híbridos o consumibles diseñados para procesos pulsados— mejoran la resistencia mecánica y la resistencia a la corrosión en condiciones como HIC, pitting o SSC. También aumentan la tenacidad y reducen defectos durante la solidificación.

En paralelo, las mezclas de gases de protección se han formulado para estabilizar el arco, controlar la geometría del cordón y reducir la Zona Afectada por el Calor (ZAC). Combinaciones de argón con CO₂, helio o hidrógeno se adaptan según el tipo de transferencia (pulso, CMT, spray), el material base y el espesor, logrando una fusión controlada y mayor uniformidad metalúrgica.

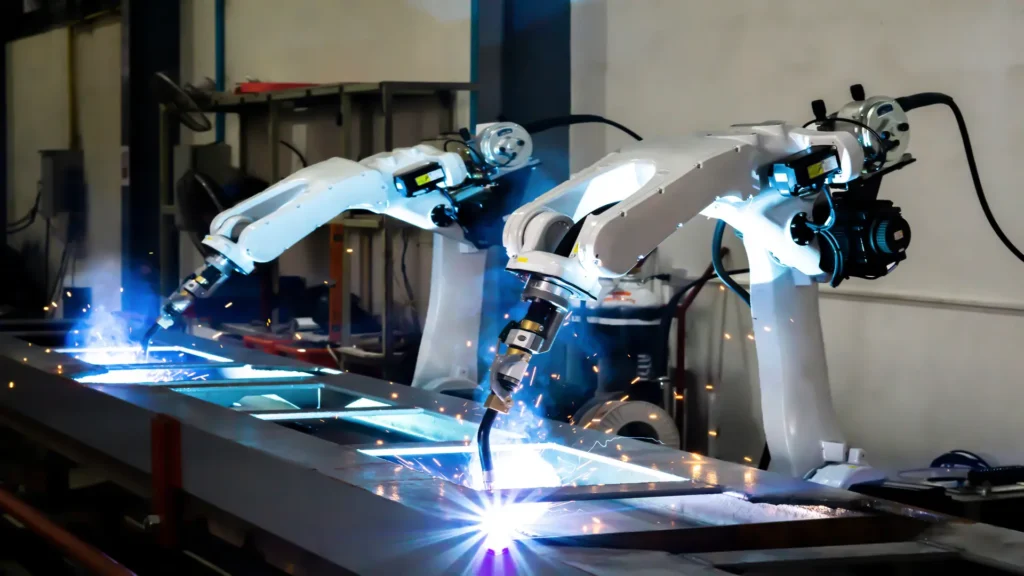

Robótica colaborativa y soldadura autónoma impulsada por IA

La incorporación de robots colaborativos (cobots) ha logrado automatizar tareas de soldadura en piezas pequeñas, procesos de alta precisión o producción en lotes reducidos, con menor complejidad de integración y costos accesibles. Se integran con sistemas de visión 3D y sensores láser para adaptarse a variaciones en la posición de la junta, corrigiendo su trayectoria y parámetros en tiempo real.

Mediante el uso de la soldadura autónoma, potenciada por inteligencia artificial, los robots ejecutan las soldaduras, y optimizan el proceso por sí mismos. Detectan defectos en línea, ajustan la trayectoria y realizan tareas de acabado como el rectificado de cordón con precisión.

Avances recientes incluyen sensores de visión activa basados en eventos neuromórficos, que imitan el sistema visual humano para detectar y anticipar cambios en el baño de fusión, geometría del cordón y entorno, permitiendo soldaduras adaptativas en piezas deformadas o mal alineadas, sin intervención humana.

Simulación y modelado predictivo asistido por IA

Con las herramientas de simulación térmica y modelado computacional como SYSWELD, Simufact Welding o ANSYS Mechanical Welding Suite se puede predecir tensiones residuales, distorsiones, distribución térmica y evolución microestructural en uniones soldadas complejas.

Las versiones más recientes incorporan algoritmos de machine learning, ajustando en forma automática parámetros como energía aportada, velocidad de avance o trayectoria del cordón según los resultados simulados. Este enfoque híbrido acelera la validación de procedimientos, reduce la necesidad de prototipos y se aplica en sectores como nuclear, oil & gas y aeroespacial.

Soldadura TIP TIG y guía láser del arco

El proceso TIP TIG es una evolución de la soldadura TIG convencional que introduce oscilación del alambre y corriente pulsada modulada. Esta técnica mejora la tasa de deposición, reduce la entrada térmica y es ideal para aleaciones como Inconel, Hastelloy y titanio utilizadas en piping farmacéutico, aeroespacial y nuclear.

Un caso destacado es el sistema SWR TIP TIG®, mostrado en el siguiente video de ABICOR BINZEL, aplicado a soldadura orbital automatizada de tuberías. Combina control térmico, repetibilidad y alta productividad en aplicaciones críticas como intercambiadores térmicos o recipientes a presión.

La mejor solución de soldadura TIG automatizada para tuberías.

Complementariamente, la tecnología Laser Guided Arc Welding combina un haz láser con el arco MIG o TIG, estabilizando su trayectoria, reduciendo el ancho del cordón y duplicando la velocidad de avance sin pérdida de penetración. Se aplica en chapas delgadas y filetes complejos con asistencia visual automatizada.

Control de calidad inteligente y asistencia al soldador

Sistemas de IA multimodal integran análisis térmicos, acústicos y visuales para detectar en tiempo real defectos como porosidades, inclusiones o falta de fusión. Esta supervisión adaptativa corrige parámetros dinámicamente, garantizando la calidad en soldaduras críticas para turbinas, recipientes a presión u offshore. Además, al validar digitalmente la integridad del cordón, se reduce la necesidad de prototipos físicos y pruebas no destructivas (NDT), agilizando la validación técnica.

La realidad aumentada (RA) también está transformando la formación y asistencia en soldadura. Al superponer información digital sobre el entorno físico, guía trayectorias, alerta sobre desviaciones y corrige errores en tiempo real; lo cual, reduce la curva de aprendizaje, mejora la precisión operativa y fortalece la trazabilidad bajo estándares de Industria 4.0.

Conclusiones

La soldadura evoluciona al ritmo de los avances de la ingeniería moderna. Los distintos tipos de soldadura, desde procesos clásicos como SMAW y TIG hasta tecnologías de última generación como FSW, láser o WAAM, cada proceso ha sido perfeccionado para responder a exigencias técnicas crecientes.

La incorporación de fuentes de energía inteligentes, equipos de soldadura innovadores, cabezales robotizados, simulación computacional y monitoreo adaptativo han logrado optimizar la eficiencia térmica, reducir defectos y ampliar las posibilidades de aplicación en geometrías complejas. Respaldados por normativas internacionales y trazabilidad digital, la soldadura se mantiene como un proceso estratégico en la fabricación industrial avanzada.

Los procesos de soldadura están listos para liderar la manufactura avanzada en un entorno de exigencia digital, energética y estructural sin precedentes

Referencias

- https://es.wikipedia.org/wiki/Soldadura

- https://eticampus.edu/welding-program/welding-training/different-types-of-welding/