Tabla de Contenidos

- Introducción

- Principales tipos de Ensayos No Destructivos

- Conclusiones

- Referencias

Introducción

Los Ensayos No Destructivos (END) es una disciplina dentro de la ingeniería de los materiales conformada por diferentes métodos y técnicas. Los métodos de END permiten la inspección de materiales y componentes sin causar ningún daño, lo que los hace invaluables en la evaluación de la integridad de estructuras y materiales. Estos métodos permiten detectar defectos ocultos, evaluar la calidad de los materiales y garantizar la seguridad en diferentes aplicaciones, sobre todo cuando se aplican con un enfoque predictivo.

Los END son significativos para garantizar la integridad y seguridad de los equipos y estructuras dentro de la industria petrolera, asegurando la continuidad de las operaciones y el beneficio económico. Este artículo explora los principales tipos de ensayos no destructivos y sus aplicaciones en la industria petrolera.

Principales tipos de Ensayos No Destructivos

Ultrasonido (UT)

El Ensayo de Ultrasonido (UT) es uno de los principales tipos de ensayos no destructivos empleados en la industria petrolera, el cual emplea ondas sonoras de alta frecuencia para detectar defectos internos o para caracterizar materiales. Las ondas sonoras se introducen en el material que se está inspeccionando, y las señales de las reflexiones de los defectos, caracterizados por amplitud y tiempo o distancia de recorrido, se capturan para crear un registro visual o digital relacionado con el estado de la estructura interna.

Representa el método de ensayo con mayores avances tecnológicos en las últimas décadas con aportes como: Ultrasonido por Arreglo de Fases (PAUT), Tiempo de Vuelo de la Difracción (TOFD, Método de Focalización Total (TFM), entre otros. TFM es el método más eficiente para generar imágenes de alta resolución de una región de interés (ROI) gracias a una focalización dedicada a todos los ángulos y a cada nivel de profundidad1.

Aplicaciones en la industria petrolera

- Evaluación de la corrosión: En el sector petróleo y gas, la corrosión representa una amenaza significativa para las tuberías, recipientes a presión, plataformas marinas y tanques de almacenamiento. El ensayo de ultrasonido en sus diferentes técnicas permiten la inspección integral de estos activos, lo que permite la detección temprana del daño y la planificación del mantenimiento. En tuberías, el ultrasonido es extensamente utilizado para el seguimiento de espesores en puntos de control seleccionados conocidos como localizaciones de monitoreo de corrosión (CMLs). Mapeos de corrosión (C-Scan) a través de PAUT o con una mayor resolución e imágenes 3D a través de TFM ofrecen una mejor perspectiva y visualización de la condición interna del componente inspeccionado. En la figura 1, se muestra un equipo con imagen TFM en la inspección de soldaduras.

- Inspección de soldaduras: La soldadura es un proceso importante en la construcción de diversos componentes, tales como: estructuras, líneas de tubería, recipientes a presión, y tanques de almacenamiento en la industria del petróleo y gas. El UT se utiliza para el aseguramiento de la calidad de las soldaduras, garantizando que estén libres de defectos que podrían causar fallas posteriores en la contención del servicio, eventos no deseados y paralización en la continuidad de las operaciones

- Detección de grietas por servicio: Diversos componentes, tales como: líneas de tubería y recipientes a presión, pueden gestar procesos de agrietamiento en juntas soldadas o zonas muy próximas a estas, debido a las condiciones del servicio interno que manejan. Es por ello áreas seleccionadas conocidas como localizaciones de monitoreo de corrosión son inspeccionadas con determinada frecuencia para la detección temprana de este tipo de fallas, siendo el ultrasonido un método de ensayo ideal para estas inspecciones (CMLs).

Radiografía Industrial (RT)

La Radiografía Industrial o método de ensayo radiográfico (RT) utiliza rayos X o rayos gamma para producir imágenes de la estructura interna de un componente al hacer pasar esta radiación; a través de, la pieza inspeccionada, e incidiendo en un medio de registro, tal como una película radiográfica, para luego ser procesada y disponer de una imagen del estado de su interior. Este método es particularmente útil para detectar defectos internos, como vacíos, grietas e inclusiones, así como visualizar los elementos en el interior de instrumentos o accesorios.

Este método es uno de los tipos de ensayos no destructivos que también ha aportado grandes avances tecnológicos en las últimas décadas, tales como: la radiografía digital y computarizada, los cuales han ido incrementando su uso en el sector petróleo y gas.

Aplicaciones en la industria petrolera

- Inspección de tubos: RT se utiliza para inspeccionar tuberías de proceso, así como tubos en hornos en búsqueda de objetos extraños, pérdida de espesores en tuberías bajo aislamiento, formación de sedimentos, obstrucción, entre otros, que podrían comprometer la eficiencia del proceso e integridad estructural.

- Inspección de válvulas y bombas: Asegurar la fiabilidad de las válvulas y bombas es fundamental en la industria petrolera. RT ayuda a detectar desprendimiento o mal posicionamiento de elementos internos que podrían afectar su rendimiento, tales como compuertas caídas en válvulas.

- Inspección de soldaduras: La soldadura es un proceso crítico en la construcción de diversos componentes, tales como: estructuras, líneas de tubería, recipientes a presión, y tanques de almacenamiento en la industria del petróleo y gas. UT se utiliza para el aseguramiento de la calidad de las soldaduras, garantizando que estén libres de defectos que generan fallas posteriores en la contención del servicio, eventos no deseados y paralización en la continuidad de las operaciones.

- Inspección de fundiciones y forjas: RT se utiliza para inspeccionar fundiciones y forjas en busca de defectos internos, asegurando que cumplan con los estándares de calidad requeridos, tal es el caso del cuerpo de las válvulas moldeadas (casting).

Ensayo de Partículas Magnéticas (MT)

Otros de los tipos de ensayos no destructivos más empleados es el ensayo de Partículas Magnéticas (MT), los cuales se utilizan para detectar discontinuidades superficiales y ligeramente subsuperficiales en materiales ferromagnéticos. El método implica magnetizar el material y aplicar partículas ferrosas que son atraídas por los campos de fuga magnéticos generados por las fallas, revelando su presencia.

Aplicaciones en la industria petrolera

- Inspección de soldaduras: Se utiliza comúnmente para inspeccionar soldaduras en tuberías, recipientes a presión, tanques de almacenamiento y otras estructuras críticas en busca de grietas y defectos superficiales. Se usa principalmente en soldaduras del tipo filete ante la dificultad de evaluar con ensayos volumétricos como UT y RT, y en soldaduras de ranura a tope para el seguimiento de los diferentes pases y buscando minimizar el rechazo de la inspección final con UT o RT y la prueba hidrostática final.

- Inspección de tubos de perforación: Los tubos de perforación están sujetos a altos esfuerzos y desgaste. MT ayuda a detectar grietas y otros defectos que podrían causar fallas durante las operaciones de perforación.

- Inspección de componentes estructurales: Varios componentes estructurales en plataformas petroleras y refinerías se pueden inspeccionar utilizando MT para asegurar su integridad y seguridad.

- Inspección de piezas rotativas: Piezas de equipos rotativos de material ferromagnético, tales como ejes, rotores y cigüeñales, pueden generar fisuras debido a las condiciones de servicio a la que están expuestos. El método de ensayo de partículas magnéticas es ideal para la inspección de este tipo de componentes en la búsqueda y detección de este tipo de fallas.

Ensayo de partículas magnéticas (MT): Técnica de inspección END.

Ensayo de Líquidos Penetrantes (PT)

El método de ensayo de Líquidos Penetrantes (PT), es utilizado para detectar defectos superficiales en materiales no porosos. El proceso implica aplicar un líquido de alta capilaridad y provisto de un pigmento contrastante (rojo para penetrantes visible, verde para penetrantes fluorescentes), a la superficie limpia del componente a inspeccionar, permitiendo que se infiltre en grietas y defectos. Luego de cierto tiempo de estadía dentro de las posibles fallas y posterior limpieza de la superficie, se aplica un revelador de color blanco mediante rociado para extraer el penetrante de las fallas haciendo contraste con este, y de esta manera haciendo visible los defectos.

Aplicaciones en la industria petrolera

- Inspección de soldaduras: El ensayo de líquidos penetrantes al igual que las partículas magnéticas, es uno de los tipos de ensayos no destructivos más utilizado comúnmente para inspeccionar soldaduras en tuberías, recipientes a presión, tanques de almacenamiento y otras estructuras críticas en busca de grietas y defectos superficiales. Se usa principalmente en soldaduras del tipo filete ante la dificultad de evaluar con ensayos volumétricos como ultrasonido y radiografía, y en soldaduras de ranura a tope para el seguimiento de los diferentes pases y con el objeto de minimizar el rechazo de la inspección final con Ultrasonido o Radiografía y la prueba hidrostática final. En la figura 2 se muestra un ejemplo de aplicación del ensayo de Líquidos Penetrantes en la inspección de soldaduras.

- Inspección de componentes estructurales: Varios componentes estructurales en plataformas petroleras y refinerías se inspeccionan utilizando líquidos penetrantes para asegurar su integridad y seguridad.

- Inspección de piezas rotativas: Piezas de equipos rotativos de diversos materiales, tales como ejes, rotores y cigüeñales, pueden generar fisuras debido a las condiciones de carga a la que están sometidos. El método de ensayo de Líquidos Penetrantes, al igual que partículas magnéticas, es ideal para la inspección de este tipo de componentes en la búsqueda y detección de este tipo de fallas.

- Inspección de componentes de tuberías: Varios componentes como bridas, válvulas y accesorios se pueden inspeccionar utilizando líquidos penetrantes para detectar grietas y defectos superficiales.

- Alabes de turbinas: El arreglo de álabes de turbinas pueden ser inspeccionados (incluso en sitio) mediante líquidos penetrantes y técnicas como post-emulsificable, esto con el objeto de mantener la sensibilidad por la criticidad del componente.

Corrientes de Eddy (ECT)

El ensayo de Corrientes Eddy o corrientes inducidas (ECT) es una técnica dentro del método de Ensayo Electromagnético (ET). ECT utiliza el fenómeno de inducción electromagnética para detectar defectos en materiales conductores. Básicamente, este consiste exponer la superficie de un material conductor a un campo magnético alternante provisto por un inductor (por ejemplo, una bobina) el cual posee una resistencia eléctrica, generándose de corriente alternante en la superficie del componente y levemente por debajo de esta.

Estas corrientes inducidas a su vez generan un campo magnético que se opone al campo magnético inductor y por ende ofreciendo una resistencia extra al inductor la cual se conoce como reactancia. La suma vectorial de la resistencia y reactancia en el inductor es la impedancia total y esta varía con la presencia de defectos en la superficie del componente sobre el cual se aplica el campo magnético variable, así como también con el cambio en las propiedades eléctricas del mismo.

Luego el ensayo consiste en visualizar la variación de la impedancia del elemento inductor en la pantalla del equipo (plano de impedancia), la cual puede ser asociada a la presencia de discontinuidades en el componente inspeccionado o cambios en sus propiedades eléctricas.

Esta técnica es otro de los tipos de ensayos no destructivos de gran uso en el sector petróleo y gas que ha traído grandes avances en las últimas décadas con tecnologías como Matriz de Corrientes Inducidas (ECA) para la inspección de tubos de intercambiadores de calor en la que se muestra una imagen de la superficie con los defectos (vista C –Scan) y se detectan fácilmente grietas circunferenciales.

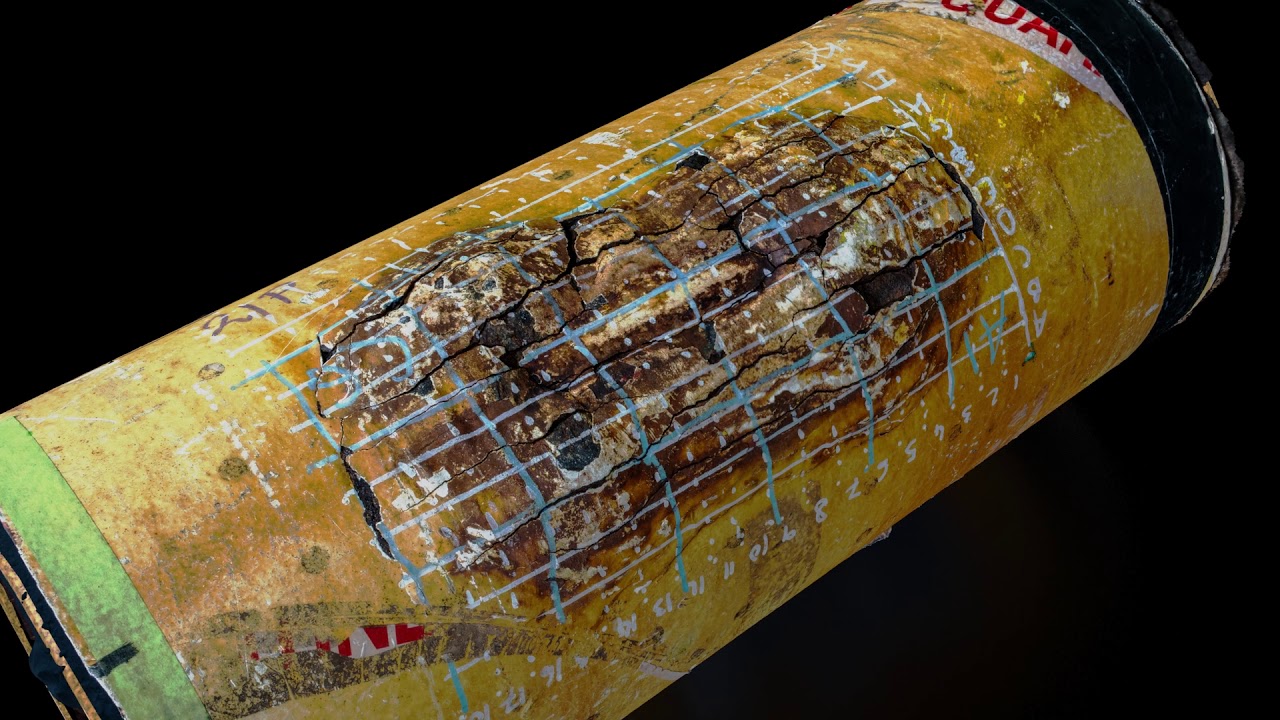

Otro avance aplicado a materiales ferromagnético es la técnica de Matríz de Corrientes Eddy Pulsadas (PECA) para la detección y evaluación de Corrosión Bajo Aislamiento Térmico (CUI), el cual es un fenómeno que normalmente afecta a tuberías y equipos a presión de acero al carbono, como resultado de la entrada o condensación de agua bajo el aislamiento térmico2, y Corrosión Bajo Fireproofing (CUF), en la se muestra igualmente una vista C-Scan.

Aplicaciones en la industria petrolera

- Inspección de tubos de intercambiadores de calor: ECT se utiliza comúnmente para inspeccionar los tubos en intercambiadores de calor en busca de corrosión, erosión y grietas.

- Inspección de soldaduras: ECT se utiliza para detectar defectos superficiales y corrosión en soldaduras de tuberías y recipientes a presión de material conductor, asegurando su seguridad y fiabilidad.

- Inspección de componentes: Varios componentes de material conductor como pernos, tuercas y sujetadores, se pueden inspeccionar utilizando ECT para detectar grietas y defectos superficiales.

- Detección de corrosión bajo aislamiento térmico y fireproofing: A través de la variante avanzada de PECA se puede detectar zonas de corrosión bajo aislamiento térmico (CUI) y bajo fireproofing (CUF) con una medida aproximada del espesor remanente.

- Inspección bajo incrustaciones (corrosión): En ocasiones incrustaciones o escamas, producto de la corrosión superficial, presentan un riesgo en su remoción con el componente en servicio debido a la incertidumbre del espesor remanente y la posibilidad de escape del fluido de alta peligrosidad. La técnica PECA también puede ser utilizada en la evaluación de estas áreas no requiriendo remover estas incrustaciones.

Nueva solución PECA para inspecciones bajo incrustaciones.

Inspección Visual (VT)

La inspección visual es uno de los tipos de ensayos no destructivos más antiguos y simples de pruebas no destructivas. Implica la inspección visual de materiales y componentes, a menudo con la ayuda de herramientas como lupas, boroscopios y cámaras.

Aplicaciones en la industria petrolera

- Inspecciones de mantenimiento de rutina: Se utiliza comúnmente para inspecciones de rutina de equipos y estructuras, permitiendo la detección temprana de defectos visibles. Mediante el uso de boroscopios y videoscopios pueden realizarse inspecciones en sitios inaccesibles para una inspección visual directa, tal es el caso de tubos de intercambiadores de calor, calderas, turbinas y maquinarias.

- Inspección de soldaduras: Se utiliza para inspeccionar soldaduras en busca de defectos superficiales como grietas, porosidad y socavaciones en la superficie.

- Inspección de corrosión: Detecta corrosión superficial y otros signos visibles de degradación en tuberías, tanques y otras estructuras.

Emisión Acústica (AET)

Esta técnica se usa para captar las ondas sonoras de alta frecuencia emitidas por materiales sometidos a estrés, tales como una esfera de gas sometido a una presión interna haciendo uso del mismo servicio u otro gas inerte. Este método es efectivo para detectar zonas con defectos activos interna o externamente, y monitorear la integridad de las estructuras en tiempo real cuando no se requiera abrir el componente (recipientes a presión, tanques de almacenamiento, entre otros).

Es una técnica de selección o búsqueda (screening), es decir, sirve para detectar zonas donde se esté desarrollando alguna actividad de deterioro del material, más no caracteriza ni cuantifica la falla, para ello, se requiere posteriormente aplicar otros métodos de END tal como UT. A pesar de ser un método screening, este ensayo es de gran valor, ya que permite definir las áreas específicas a inspeccionar con otros métodos de ensayo y decidir cuando el equipo requiere ser intervenido.

Es uno de los tipos de ensayos no destructivos que sirve como herramienta para aportar información a metodologías como la Inspección Basada en Riesgo (IBR), y de esta generar una programación para el mantenimiento del equipo (recipiente a presión, tanque, entre otros), y con ello hacer una mejor planificación de los recursos necesarios para las actividades de reparación.

Aplicaciones en la industria petrolera

- Monitoreo de tuberías: Se utiliza para monitorear tuberías en busca de signos de grietas, corrosión y otros defectos mientras están en operación.

- Inspección de recipientes a presión: Se emplea para detectar y localizar defectos en recipientes a presión, asegurando su operación segura.

- Inspección de tanques: Detecta defectos en recipientes a presión tanto en las paredes como en el piso, asegurando su operación confiable del mismo.

- Monitoreo estructural: Varias estructuras como plataformas petroleras y tanques de almacenamiento se monitorean utilizando esta técnica para detectar defectos activos y asegurar su integridad.

Ensayo de Termografía Infrarroja (IRT)

El método de ensayo termográfico:, también conocido como termografía infrarroja, utiliza cámaras infrarrojas para detectar anomalías térmicas en la superficie de materiales y componentes mediante la obtención de una imagen de la distribución de las temperaturas de piel o de la superficie del componente. Estas anomalías pueden indicar defectos subyacentes o áreas de preocupación.

Aplicaciones en la industria petrolera

- Inspección de tuberías: Se utiliza para detectar fallas como problemas en el aislamiento, corrosión bajo aislamiento en tuberías. Es particularmente útil para identificar puntos calientes que indican áreas con problemas tales como taponamientos o deterioro del refractario interno.

- Inspección de sistemas eléctricos: Detecta puntos calientes en sistemas y componentes eléctricos, lo que podría indicar fallas en conexiones o sobre voltaje, lo cual pudiera provocar fallas o incendios si no se detectan con anticipación.

- Inspección de intercambiadores de calor: Ubica bloqueos, incrustaciones y otros problemas en intercambiadores de calor al identificar distribuciones de temperatura anormales.

- Inspección de tanques y recipientes: Es muy utilizada para inspeccionar tanques de almacenamiento y recipientes a presión en busca de signos de corrosión, fugas, falta de nivel, y otros defectos que podrían comprometer su integridad operacional.

- Detección de fugas de gases combustibles: Mediante el uso de longitudes de onda intermedia en el rango del espectro del infrarrojo, es posible detectar escapes de gases inflamables, lo cual es de gran valor para evitar eventos catastróficos en la industria del petróleo y gas.

Ondas Guiadas (GWT)

Las ondas guiadas son ondas ultrasónicas que se propagan a lo largo de una estructura y guiada por sus límites geométricos.es una técnica para encontrar la ubicación del defecto y estimar el tamaño del defecto utilizando el tiempo de llegada y la amplitud de la señal ultrasónica, respectivamente. La frecuencia de funcionamiento de GWT suele ser baja (5 a 250 kHz) en comparación con las pruebas ultrasónicas ordinarias. La operación de baja frecuencia ayuda a generar ondas guiadas ultrasónicas no dispersivas y a reducir la atenuación para la inspección de tuberías de largo alcance.

Este ensayo es usado como una inspección de búsqueda (screening) de zonas donde se esté desarrollando alguna actividad de corrosión. Aunque puede dar una estimación del daño, se requiere aplicar otros métodos END tales como UT y RT para caracterizar y cuantificar con detalle la falla. Una variante o técnica dentro del ensayo conocida como Ondas Guiadas de Corto Alcance (SRGWT), permite hacer ciertas inspecciones como por ejemplo inspección bajo soportes de tuberías. Cuando es usada con transductores acústicos electromagnéticos (EMAT), estas inspecciones muestran una mayor resolución y sensibilidad, pudiendo caracterizar y cuantificar las fallas de manera detallada.

Inspecciones por ultrasonidos con ondas guiadas – GUL.

Aplicaciones en la industria petrolera

- Inspección de tuberías: Es ampliamente usado para inspeccionar largos tramos de tuberías, así como en tuberías con aislamiento térmico para la detección de zonas con actividad de corrosión, para posteriormente definir aquellas áreas a evaluar con otros métodos END.

- Monitoreo de tuberías: Actualmente, es aplicado para monitoreo continuo de largos tramos de tuberías en la que los sensores y sus conexiones al instrumento son fijos, y se hace un seguimiento constante de las señales para detectar variaciones en las amplitudes y con ello anticipar las zonas con gestación de actividad por corrosión.

- Detección de corrosión bajo soportes de tuberías: A través de la técnica de Ondas Guiadas de Corto Alcance (SRGWT), pueden inspeccionarse las áreas bajo los soportes y de manera detallada cuando se combina con la tecnología EMAT para la generación de las ondas ultrasónicas. En la figura 3 de muestra, una aplicación de ondas guiadas de corto alcance (SRGWT) en la inspección del área debajo de la tubería sobre el soporte.

- Inspección de la sección anular de pisos de tanques: Por medio de las Ondas Guiadas de Corto Alcance (SRGWT), puede inspeccionarse el área anular del piso en el interior del tanque de almacenamiento próximo a la pared. Esta inspección se realiza desde el exterior del tanque, barriendo el transductor sobre la pestaña o labio exterior del anular.

Conclusiones

Los Ensayos No Destructivos juegan un papel vital en la industria petrolera al garantizar la integridad y seguridad de equipos y estructuras. Cada método tiene sus ventajas y aplicaciones únicas, lo que los hace adecuados para diferentes tipos de inspecciones. Al emplear estos métodos END, la industria petrolera puede mantener altos estándares de seguridad, prevenir fallas costosas y asegurar el funcionamiento fiable de su infraestructura crítica.

La implementación de los Ensayos No destructivos es crucial para el mantenimiento continuo, las inspecciones de seguridad y la integridad operativa general de la industria petrolera y principalmente con un enfoque predictivo mediante la aplicación de planes de inspección para la detección temprana de defectos. Al implementar y actualizarse con los nuevos avances tecnológicos en END, la industria petrolera puede lograr una mayor fiabilidad y seguridad en su infraestructura crítica, contribuyendo en última instancia a un futuro energético más seguro y sostenible.

Referencias

- EVIDENT. Using the Total Focusing Method to Improve Phased Array Ultrasonic Imaging; Consultado en fecha 15 de julio de 2024. https://www.flir.com.mx/discover/professional-tools/thermal-camera-specs-you-should-know-before-buying/

- JESÚS CONTRERAS. Técnicas avanzadas de END para la detección de Corrosión Bajo Aislamiento (CUI); Consultado en fecha 16 de julio de 2024. https://inspenet.com/articulo/deteccion-corrosion-bajo-aislamiento-parte-1/