Tabla de Contenidos

El análisis de los distintos tipos de corrosión resulta fundamental predecir el daño y aplicar métodos de prevención adecuados en diferentes ambientes y materiales, el monitoreo predictivo y la gestión integral de activos industriales, debido a que la corrosión es responsable de pérdidas económicas significativas y fallas críticas en equipos. La corrosión puede clasificarse de distintas formas: según el medio en que ocurre (química o electroquímica), según su apariencia (uniforme o localizada, como el pitting o la corrosión galvánica) y también por la influencia de factores externos, como el esfuerzo mecánico o la acción de microorganismos.

En este artículo se abordará la clasificación técnica propuesta por Fontana, que distingue ocho tipos de corrosión en función de su forma y apariencia. Esta clasificación es una de las más aceptadas en el ámbito científico, aunque presenta ligeras variaciones en comparación con las definiciones de otros autores.

¿Cómo se clasifica la corrosión?

De acuerdo a lo antes expuesto la corrosión puede clasificarse según el mecanismo de ataque, su apariencia y por el entorno y los factores que intervienen en el proceso. Considerando la clasificacion realizada por Fontana de acuerdoa a su apariencia se distiguen: La corrosión generalizada: (1) corrosión uniforme; y la localizada, entre las que se incluyen: (2) corrosión galvánica o de dos metales, (3) corrosión por grietas, (4) picaduras, (5) corrosión intergranular, (6) lixiviación selectiva o desaleación y (7) corrosión bajo tensión. Esta lista es arbitraria, pero abarca prácticamente todos los fallos y problemas de corrosión.

- La corrosion generalizada: Se manifiesta de forma homogénea sobre la superficie metálica, lo que facilita su medición y control mediante inspecciones periódicas.

- La corrosión localizada: En cambio, se concentra en áreas específicas del material, como grietas, bordes o uniones de distintos metales o áreas con oxígeno limitado o espacios confinados, y suele ser más peligrosa, ya que es más difícil de detectar y representa un riesgo mayor para la seguridad estructural debido a su desarrollo oculto y rápido.

¿Qué es la corrosión generalizada y cómo se previene?

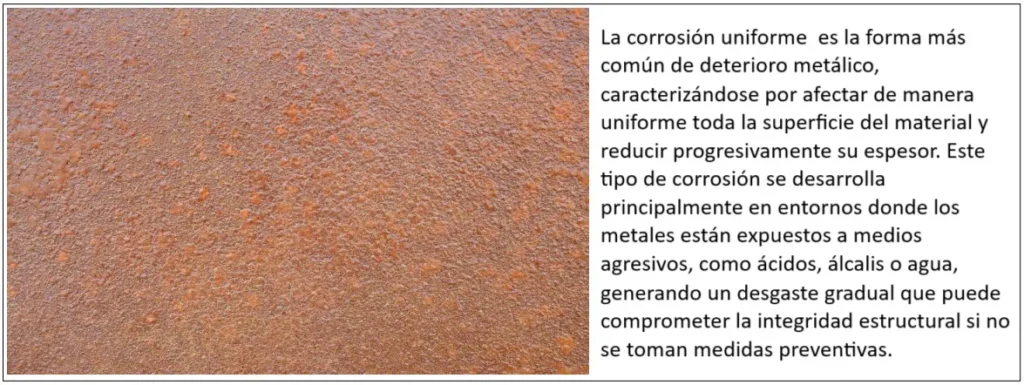

1. Corrosión uniforme

Este tipo de corrosión es el más frecuente, causando una disminución progresiva del espesor. Generalmente ocurre en ambientes donde el material está en contacto con medios agresivos como ácidos, álcalis o agua.

Prevención: Se recomienda emplear materiales con alta resistencia a la corrosión, como aceros inoxidables o aleaciones de aluminio, además de realizar trabajos de limpieza y mantenimiento regulares, evitando la exposición prolongada a agentes corrosivos. Puede incluir la aplicación de recubrimientos protectores, diseño apropiado, o la implementación de técnicas de protección catódica y anódica.

¿Qué es la corrosión localizada, tipos y cómo prevenirla?

Es un tipo de degradación electroquímica del metal que no afecta de manera uniforme toda la superficie expuesta, sino que se concentra en áreas específicas y limitadas, generando daños severos en puntos concretos del material.Se presenta principalmente en espacios confinados ambientes agresivos donde existen condiciones heterogéneas, tales como variaciones en concentración de oxígeno, presencia de cloruros, depósitos o incrustaciones, y discontinuidades en recubrimientos protectores.

La prevención de de cada uno de los tipos de corrosión se fundamenta en una combinación de selección de materiales, diseño adecuado, control ambiental y técnicas de protección. Su control depende de la integración de prácticas metalúrgicas, de diseño, ambientales y de mantenimiento, garantizando la integridad de activos críticos como tuberías, recipientes a presión, equipos marinos e intercambiadores de calor. A continuación se describen los tipos y las recomendaciones para su control.

2. Corrosión galvánica

La severidad del ataque depende de factores como la posición relativa de los materiales en la serie galvánica, la resistividad del electrolito y, de manera crítica, la relación de áreas entre ánodo y cátodo. Una pequeña superficie anódica acoplada a una gran superficie catódica resulta en una densidad de corriente elevada sobre el ánodo, lo que ocasiona una rápida pérdida de material en esa zona.

Prevención: Se debe evitar el contacto directo entre metales distintos, o en su defecto, emplear recubrimientos o aislarlos para interrumpir la conductividad eléctrica. Es recomendable utilizar metales con potenciales electroquímicos semejantes, de modo que se minimice la diferencia de potencial y, por consiguiente, la velocidad de corrosión galvánica.

3. Corrosión por grietas

Se presenta al disminuir la difusión de oxígeno en la grieta, tiende a formarse una celda de aireación diferencial entre la grieta (microambiente) y la superficie externa (ambiente global).

Prevención: Evitar la formación de huecos o discontinuidades en la superficie metálica mediante un diseño adecuado de uniones, así como en la realización de inspecciones y limpiezas periódicas que impidan la acumulación de humedad o agua en estas áreas susceptibles.

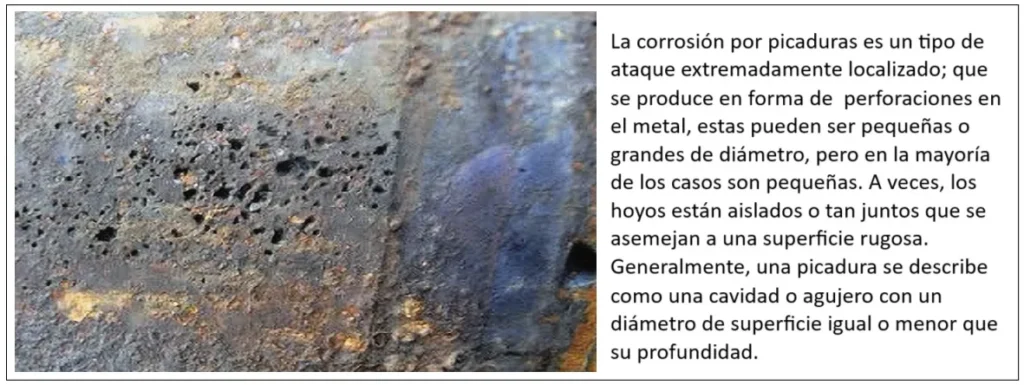

4. Corrosión por picadura (pitting)

La corrosión por picaduras generalmente ocurre en ambientes agresivos como agua de mar, soluciones con cloruros o medios con bajo contenido de oxígeno disuelto.

Prevención: Emplear aleaciones con elevada resistencia, como los aceros inoxidables de alta aleación, y complementar con recubrimientos.

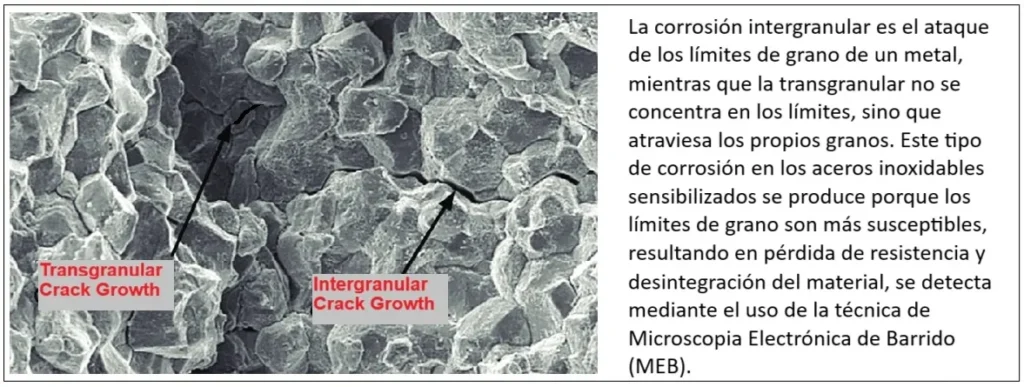

5. Corrosión intergranular y transgranular

La microestructura metálica está compuesta por granos cristalinos delimitados por estas fronteras, que pueden actuar como zonas preferenciales de corrosión debido a diferencias químicas o estructurales con respecto al interior de los granos.

Prevención: Evitar su causa principal: la precipitación de carburos de cromo en los límites de los granos, lo que se logra mediante el uso de aceros con bajo contenido de carbono (acero tipo «L»), la adición de elementos estabilizadores como titanio o niobio, y un tratamiento térmico adecuado que incluya calentamiento a temperaturas superiores a 1100 °C y enfriamiento rápido.

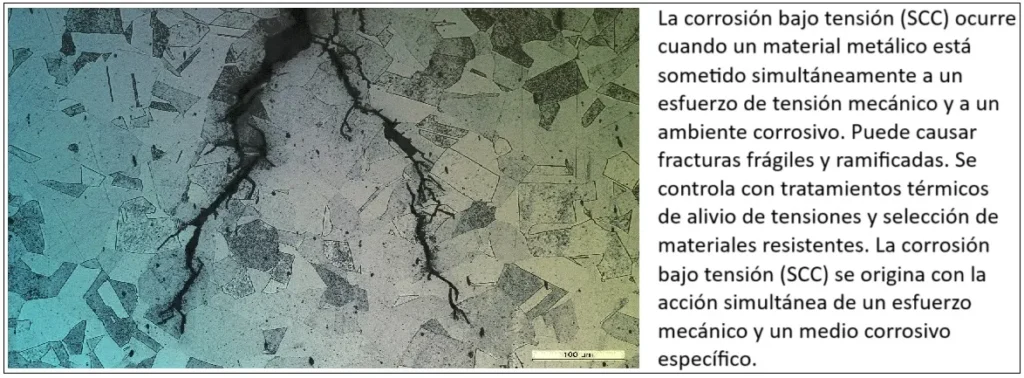

6. Agrietamiento por Corrosión Bajo Tensión (SCC)

El agrietamiento por corrosión bajo tensión se refiere al agrietamiento causado por la presencia simultánea de tensión de tracción y un medio corrosivo específico. Muchos investigadores han clasificado todas las fallas por agrietamiento que ocurren en medios corrosivos como agrietamiento por corrosión bajo tensión, incluyendo las fallas debidas a la fragilización por hidrógeno. Sin embargo, estos dos tipos de agrietamiento responden de manera diferente a las variables ambientales.

Prevención: Es fundamental minimizar los niveles de tensión en los materiales, mediante tratamientos térmicos de alivio de tensiones. Asimismo, se recomienda limitar la exposición de los componentes a agentes corrosivos agresivos, como cloruros, hidrógeno o compuestos de azufre. Complementariamente, la aplicación de recubrimientos protectores o tratamientos superficiales, como la pasivación, contribuye a formar una barrera frente al ataque corrosivo.

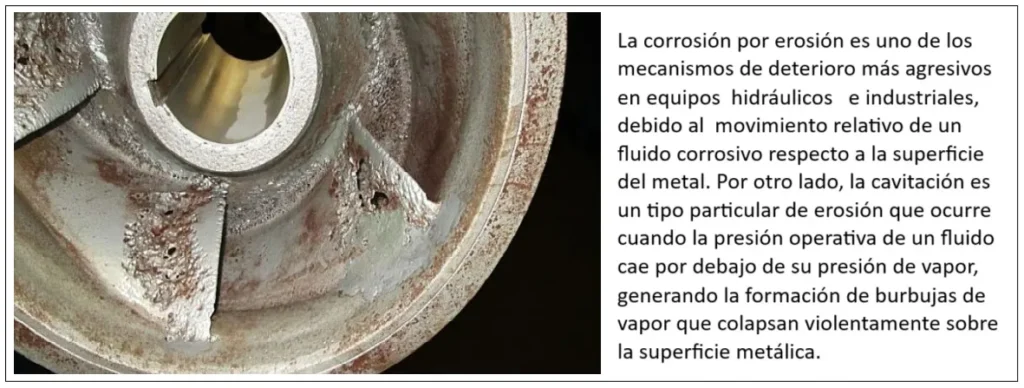

7. Corrosión por erosión y cavitación

La erosión representa uno de los mecanismos de deterioro más agresivos en equipos hidráulicos e industriales, debido al movimiento relativo de un fluido corrosivo respecto a la superficie del material. Por otro lado, la cavitación es un tipo particular de erosión que ocurre cuando la presión operativa de un fluido cae por debajo de su presión de vapor, provocando la formación de burbujas de vapor que colapsan violentamente sobre la superficie metálica.

Prevención: Optimizar el diseño hidráulico para evitar cambios bruscos de presión y la formación de burbujas en el flujo y evitar los cambios bruscos en la dirección del flujo. Es recomendable emplear materiales con alta resistencia, como aceros inoxidables o recubrimientos cerámicos y la aplicación de recubrimientos protectores que actúen como barrera frente al impacto de la cavitación en las superficies expuestas.

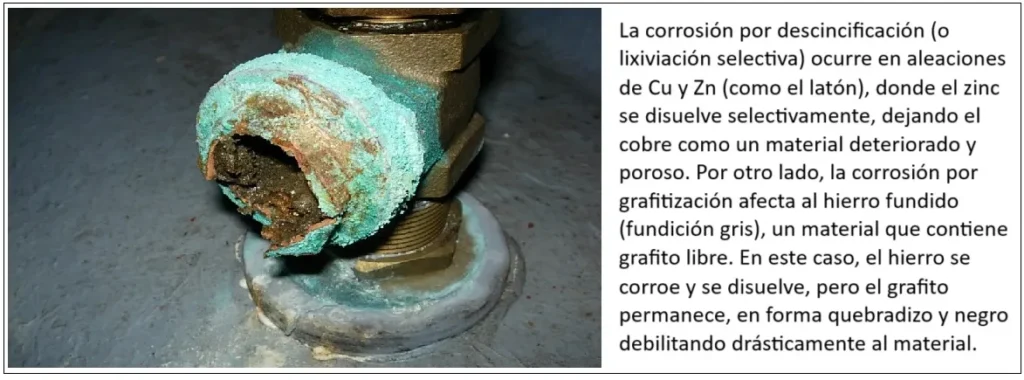

8. Desaleación (lixiviación selectiva): Descincificación y Grafitización

La lixiviación selectiva consiste en la eliminación de un elemento de una aleación sólida mediante procesos de corrosión. El ejemplo más común es la eliminación selectiva de zinc en aleaciones de latón (desincificación). Procesos similares se producen en otros sistemas de aleación en los que se eliminan aluminio, hierro, cobalto, cromo y otros elementos.

Prevención: Aplicación de protección catódica y el control del medio, reduciendo en lo posible la concentración de oxígeno disuelto. Otra medida efectiva es la selección adecuada de materiales, empleando aleaciones resistentes como el latón rojo con un 15 % de zinc, que resulta inmune a este tipo de ataque, o el uso de cuproníquel en composiciones de 70–90 % de cobre y hasta 30 % de níquel, que ofrecen alta durabilidad frente a la lixiviación selectiva.

Factores que influyen en la corrosión de metales

La corrosión de los metales es un fenómeno electroquímico complejo que no depende únicamente de la naturaleza del material, sino también del entorno en el que se encuentra. Entre los factores más influyentes se incluyen:

- Composición del metal: La presencia de elementos de aleación (como cromo, molibdeno o níquel) puede aumentar la resistencia a la corrosión, mientras que impurezas o inclusiones no metálicas suelen generar sitios anódicos que favorecen la corrosión localizada.

- Medio ambiente: La agresividad del entorno es determinante. Ambientes con alto contenido de cloruros, como agua de mar o atmósferas marinas, incrementan la probabilidad de formación de picaduras y grietas. Del mismo modo, la humedad relativa, la temperatura y la presencia de contaminantes gaseosos (SO₂, CO₂, H₂S) modifican la cinética del ataque corrosivo.

- Condiciones de operación: Factores como velocidad de flujo, turbulencia, gradientes térmicos y esfuerzos mecánicos contribuyen a acelerar el deterioro. Por ejemplo, en tuberías, el aumento de la turbulencia puede remover las capas pasivas e impulsar la corrosión por erosión.

- Diseño y fabricación: Zonas con geometrías complejas, uniones soldadas defectuosas o ángulos que propician acumulación de fluidos pueden transformarse en áreas críticas para la iniciación de corrosión localizada.

La interacción entre las propiedades metalúrgicas y las condiciones ambientales determina la tasa y el tipo de corrosión; por lo cual, comprender estos factores es fundamental para establecer estrategias de prevención y seleccionar materiales adecuados para cada aplicación industrial. En la siguiente tabla se presenta una síntesis de estos factores:

Tabla. Factores mas importantes que influyen en la corrosión de los materiales

| Factor | Influencia principal |

|---|---|

| Ambiente | Humedad, temperatura, contaminantes, cloruros y gases industriales |

| Propiedades del metal | Composición, aleación, microestructura, inclusiones y tratamientos térmicos |

| Diseño y operación | Geometría, soldaduras, acumulación de agua, diferencias de potencial y condiciones de servicio |

Monitoreo predictivo en la gestión de la corrosión

El monitoreo predictivo de la corrosión combina técnicas de inspección, sensores en línea y modelos de predicción para anticipar el deterioro de equipos e infraestructuras antes de que ocurra una falla crítica. A diferencia del monitoreo correctivo o reactivo, este enfoque permite evaluar la evolución del daño en tiempo real y proyectar la vida útil remanente de los activos.

En la industria, su aplicación es significativa en la integridad de las tuberías, plantas de procesos, sistemas de almacenamiento y equipos sometidos a ambientes agresivos. El objetivo principal es detectar patrones tempranos de corrosión localizada o generalizada, integrando datos de campo con algoritmos de predicción que facilitan la toma de decisiones. Entre las técnicas más utilizadas destacan:

- Sensores electroquímicos en línea, como sondas de resistencia eléctrica (ER) y de polarización lineal (LPR), usados en la medición de la tasa instantánea de corrosión.

- Técnicas no destructivas (END), como ultrasonido, radiografía digital y emisión acústica, para identificar pérdidas de espesor y defectos en etapas iniciales.

- Modelos de corrosión asistidos por inteligencia artificial y machine learning, usados con el fin de correlacionar parámetros operativos (temperatura, pH, concentración de cloruros, velocidad de flujo) con la probabilidad de daño futuro.

Mediante el monitoreo predictivo se logra prolongar la vida útil de los activos, reduce los costos por paradas no programadas, mejora la seguridad operativa y asegura el cumplimiento de normativas internacionales. Además, fortalece la gestión de integridad de activos al integrar los datos de corrosión en sistemas de mantenimiento predictivo más amplios.

Conclusiones

La corrosión es un fenómeno complejo que se manifiesta bajo diferentes tipos de corrosión desde uniforme hasta la localizada, cada uno con mecanismos y consecuencias específicas sobre la integridad de los materiales. Su clasificación técnica permite comprender mejor los factores que intervienen en el proceso, y aplicar el método de control mas adecuado.

La integración de técnicas de inspección no destructiva, sensores en línea y análisis de datos en tiempo real permite identificar patrones de degradación con mayor precisión, reduciendo la incertidumbre y los costos asociados a paradas no planificadas. En este sentido, la gestión eficiente de la corrosión no solo depende del conocimiento de sus tipos y mecanismos, sino también de la capacidad de implementar sistemas predictivos que fortalezcan la seguridad, prolonguen la vida útil de los activos y aseguren la continuidad operativa en la industria.

Referencias

- Fontana, M. G. (2005). Corrosion Engineering. McGraw-Hill Education.

- Jones, D. A. (1996). Principles and Prevention of Corrosion. Prentice Hall.

- Revie, R. W., & Uhlig, H. H. (2008). Corrosion and Corrosion Control: An Introduction to Corrosion Science and Engineering. Wiley.

FAQs sobre corrosión

¿Cuáles son los tipos más comunes de corrosión?

Uniforme, localizada (picaduras y grietas) , galvánica, intergranular y bajo tensión.

¿Cómo se clasifica la corrosión técnicamente?

Por mecanismo (seca o húmeda), morfología (uniforme o localizada) y condiciones (alta temperatura, microbiana, erosión, cavitación).

¿Qué diferencia hay entre corrosión uniforme y localizada?

La uniforme afecta toda la superficie; la localizada ataca zonas específicas y es más peligrosa.

¿Cómo se detecta la corrosión por picaduras?

Con inspección visual, ultrasonido, técnicas electroquímicas y Microscopia Electrónica de Barrido (MEB).

¿Qué herramientas se usan en el monitoreo predictivo?

Sondas electroquímicas, sensores de fibra óptica, ultrasonido automatizado, modelos de IA y software de gestión de integridad