La protección catódica es un método de control para prevenir la corrosión en estructuras metálicas enterradas y sumergidas. Permite prolongar la vida útil de las estructuras, obteniendo altos beneficios a la seguridad y confiabilidad de las instalaciones, y una significativa disminución de costos durante la vida de los activos.

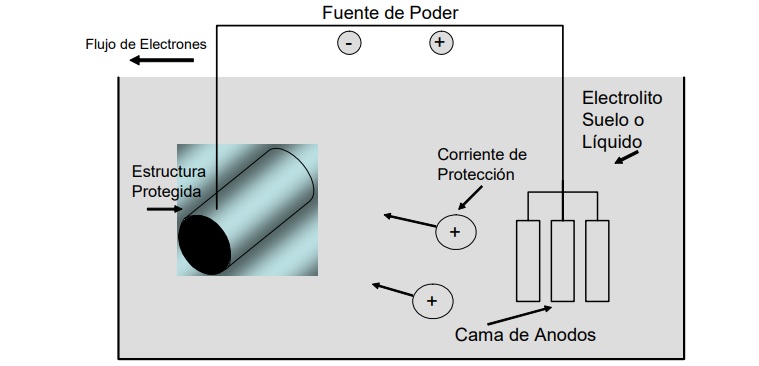

Se emplea comúnmente para proteger numerosas estructuras contra la corrosión, como: tanques, recipientes, ductos, embarcaciones, muelles, pilotes, entre otros. Y su principio se fundamenta, en un proceso electroquímico que consiste en convertir el metal expuesto (estructura a proteger) en un cátodo y reducir el potencial de corrosión. Existen dos métodos de protección catódica (PC): por ánodos de sacrificio y por corriente Impresa.

Para la protección catódica es necesaria una corriente de protección. La cual, puede ser generada de dos formas: Por un lado, con ánodos galvánicos activos (ánodos de sacrificio) de magnesio o zinc, utilizando la diferencia de potencial entre el material a proteger y el material del ánodo menos noble (más activo); por otro lado, mediante un equipo de corriente de protección como fuente de corriente impresa en conexión con ánodos pasivos inertes como titanio revestido de óxido metálico y aleaciones de hierro-silicio o de hierro1.

A pesar de ser una técnica de larga data, la protección catódica ha evolucionado significativamente en las últimas décadas, gracias a las nuevas tecnologías y prácticas recomendadas. Sin embargo, muchas empresas todavía emplean técnicas y tecnologías desactualizadas en la protección catódica, lo que puede aumentar los riesgos de fallas y disminuir la eficiencia de estos sistemas.

Por lo tanto, es importante para las empresas estar alineadas con las últimas tecnologías y prácticas recomendadas en la protección catódica para garantizar la integridad de los activos industriales.

En este artículo, se exponen las últimas tecnologías y prácticas recomendadas en PC y cómo las empresas pueden asegurarse de estar alineadas con ellas.

Tecnologías emergentes en la protección catódica

Tecnología de monitoreo remoto.

Esta tecnología permite a los ingenieros monitorear de forma remota el rendimiento de los sistemas de protección catódica, lo que facilita la identificación previa de problemas y la implementación de medidas correctivas antes de que se produzcan fallas. Esta tecnología permite a los operadores controlar y monitorear la protección catódica desde cualquier lugar del mundo. Lograndose de esta forma mejorar la eficiencia y la seguridad al permitir una supervisión constante de los sistemas.

Ánodos de alta energía.

Estos ánodos pueden generar corrientes más altas y producir un potencial de protección más eficiente que los ánodos convencionales. Además, estos ánodos tienen una vida útil más larga, lo que reduce los costos de mantenimiento y reemplazo.

Sensores de corrosión.

Pueden medir el grado de corrosión en tiempo real y ajustar automáticamente la corriente de protección para garantizar una protección óptima., lo que permite a los ingenieros tomar medidas preventivas antes de que ocurran daños irreparables. Además, los sensores de corrosión pueden ser utilizados en combinación con la tecnología de monitoreo remoto para una mayor eficacia

Materiales avanzados de ánodo: se están desarrollando nuevos materiales de ánodo que son más efectivos y duraderos respecto a los materiales tradicionales. Por ejemplo, los ánodos de titanio revestidos de platino tienen una vida útil más larga y son más efectivos que los ánodos de magnesio.

Sistemas de protección catódica activa:

Los sistemas de protección catódica activa son una nueva tecnología que emplea una corriente de protección pulsante en lugar de una corriente continua. Esto permite una protección más efectiva en áreas de alta resistividad.

Modelado y simulación avanzados: Estos adelantos permiten a los ingenieros y científicos comprender mejor los mecanismos de corrosión y diseñar sistemas de protección catódica más efectivos. La simulación por computadora puede predecir cómo funcionará estos sistemas en diferentes condiciones y ayudar a optimizar su diseño.

Prácticas recomendadas en la protección catódica

Además de las últimas tecnologías, hay una serie de prácticas recomendadas en la protección catódica que las empresas deben seguir para garantizar la integridad de sus activos.

— Selección adecuada de materiales de protección catódica.

Estos materiales deben seleccionarse cuidadosamente en función de las condiciones del entorno y las características del metal expuesto, además deben ser compatibles con el medio ambiente circundante para evitar la contaminación y los riesgos ambientales.

—Instalación adecuada de los sistemas de protección catódica.

La instalación debe ser realizada por personal capacitado y experimentado para garantizar una disposición correcta y segura, de acuerdo a las especificaciones del fabricante y las normas de seguridad para la correcta instalación de estos sistemas.

—Inspección y el mantenimiento regular de los sistemas de protección catódica.

Es importante que estos sistemas se les efectúe una inspección regularmente para detectar y corregir cualquier problema o defecto. Además, es recomendable efectuar mantenimiento para garantizar el funcionamiento óptimo de los mismos.

—Capacitación y actualización.

Es recomendable que las empresas capaciten a sus ingenieros y personal de operaciones para mantenerlos actualizados en las últimas tecnologías y prácticas recomendadas. De esta forma se garantiza que el personal esté instruido sobre las últimas técnicas y tecnologías en protección catódica, lo que mejora la eficacia y la seguridad del sistema.

— Evaluación Directa de la Corrosión Externa (ECDA) es una práctica recomendada por NACE Internacional para la evaluación de la integridad del sistema de tuberías que se centra en la detección de áreas de alta probabilidad de corrosión externa. La ECDA utiliza un enfoque basado en el riesgo para permitir a los propietarios y operadores de sistemas de tuberías tomar decisiones informadas sobre la necesidad de reparación o reemplazo de secciones de tuberías, lo que puede reducir el riesgo de fallas y mejorar la seguridad del sistema en general.

Beneficios de la alineación con las últimas tecnologías

Las empresas que están alineadas con las últimas tecnologías y prácticas recomendadas en la protección catódica pueden disfrutar de una serie de beneficios, como: reducción del riesgo de fallas, mayor eficiencia del sistema, reducción de los costos de mantenimiento y reemplazo y mejora de la seguridad y la protección ambiental. Es importante que las empresas estén en conocimiento con estos últimos avances en protección catódica, Empresas como Vecor Pipeline Integrity brinda las últimas tecnologías en PC contra la corrosión, ofreciendo las mejores soluciones para la integridad de los activos.

Conclusión

Para garantizar la integridad de los activos y evitar costosos problemas de seguridad y ambientales, es fundamental que las empresas estén alineadas con las últimas tecnologías y prácticas recomendadas en la protección catódica. La tecnología de monitoreo remoto, los ánodos de alta energía y los sensores de corrosión, pueden mejorar significativamente la eficacia y la seguridad de estos sistemas de protección. Además, las prácticas recomendadas, como la selección adecuada de materiales, la instalación adecuada, la inspección y el mantenimiento regular y la capacitación del personal, son relevantes para garantizar la eficiencia de estos sistemas en el control de la corrosión.

Referencias

- Fuente: Curso de Corrosión Básica. NACE