El papel fundamental de los sopladores en la limpieza de calderas va más allá de la eliminación física de los depósitos. Estos sopladores son muy eficaces y están diseñados para garantizar una aplicación completa a todas las superficies de transferencia de calor, incluidas las zonas de difícil acceso y las geometrías complejas. Esto se consigue mediante la colocación y maniobra estratégicas de las boquillas del soplador, a menudo facilitadas por sistemas avanzados de control y automatización.

Este artículo se ofrece un análisis sobre la limpieza periódica que se debe realizar a las calderas industriales para eliminar los depósitos acumulados de hollín, cenizas y otras partículas de las superficies internas de estos equipos, mediante el uso de los sopladores de hollín.

Tipos y problemas más comunes en las calderas industriales

¿Qué es una caldera?

Las calderas industriales son dispositivos con una amplia gama de aplicaciones, desde la generación de energía hasta procesos industriales como la fabricación de productos químicos, textiles, alimentos, entre otros. Su función principal es convertir agua en vapor mediante el uso de calor generado por la combustión de combustibles fósiles, biomasa, o la utilización de energía eléctrica.

Tipos de calderas industriales

Según la posición relativa entre el fluido a calentar y los gases de combustión, las calderas se clasifican en1:

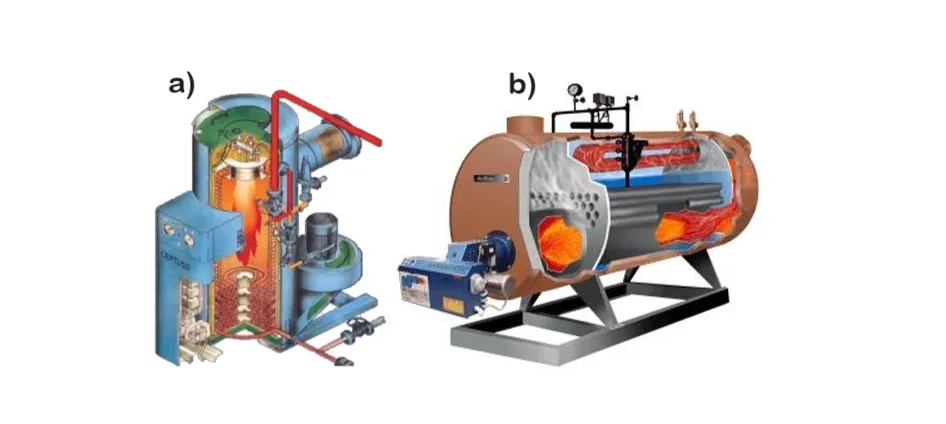

Acuotubulares: En estas calderas, el fluido a calentar circula por el interior de los tubos, mientras que los gases de combustión lo hacen por el exterior (figura 1a). Son utilizadas cuando se requieren presiones de trabajo elevadas (> 22 bar) para calentar volúmenes pequeños de agua. Gracias a la alta velocidad del agua, la transmisión de calor es eficiente, permitiendo una elevada capacidad de producción de vapor.

Pirotubulares: En este tipo, los gases de combustión circulan por el interior de los tubos, que están sumergidos en el agua (figura 1b). Se utilizan cuando la presión de trabajo es inferior a 22 bar, permitiendo calentar grandes volúmenes de agua y adaptarse mejor a las fluctuaciones en la demanda de vapor.

Las calderas industriales operar con combustibles: gas natural, petróleo, carbón, biomasa y energía eléctrica. La elección del combustible y los materiales de construcción de la caldera depende de la aplicación específica y las condiciones operativas. Los combustibles fósiles, como el gas natural y el petróleo, son comunes debido a su alta eficiencia y disponibilidad.

Problemas comunes en las calderas industriales

Uno de los problemas más comunes en las calderas industriales es la acumulación de residuos, que puede incluir cenizas, hollín y escorias2. Estos residuos se forman como subproductos de la combustión de combustibles y pueden depositarse en las superficies internas de la caldera, afectando su rendimiento y eficiencia. La acumulación de residuos tiene varios efectos negativos: reducción de la eficiencia térmica, aumento del consumo de combustible y riesgos de seguridad. Los residuos actúan como aislantes, disminuyendo la transferencia de calor y aumentando el consumo de combustible.

La acumulación de depósitos de materiales en las superficies internas de los equipos generadores de vapor, como incrustaciones, lodos y agentes incrustantes, en las superficies de transferencia de calor de las calderas (figura 2)2, puede tener consecuencias perjudiciales, como el sobrecalentamiento y la aceleración de los índices de corrosión. Estas condiciones suelen provocar paradas imprevistas, que se traducen en importantes pérdidas económicas e interrupciones de la productividad.

Para mantener las calderas en condiciones óptimas, es necesario realizar limpiezas regulares, con el fin de remover los depositos solicodos de cenizas y de hollin producto de la combustion; los cuales, se separan de los gases a lo largo de todo el circuito de la caldea adheriendose a la supeficie de intercambio termico impidiendo la transferencia de calor y obstruyendo progresivamente las secciones de paso de los gases.

Bajo este contexto los sopladores son dispositivos que permiten limpiar eficazmente con vapor o aire comprimido, con la caldera en funcionamiento, las superficies de los tubos eliminando los depositos e incrustaciones secos de cenizas y de hollin de las zonas de estancamiento.

¿Qué es un soplador de hollín?

Es un dispositivo para eliminar el hollín que se deposita en los tubos de horno de una caldera durante la combustión. La acumulación de hollín puede reducir la eficiencia y presenta un riesgo de incendio. La vida corta del empaque es la causa principal del fallo.

La función principal de los sopladores en la limpieza de calderas es generar y suministrar chorros de alta velocidad de un medio de limpieza, normalmente aire, vapor o una combinación de ambos, a través de una red de boquillas estratégicamente situadas. Estos chorros de alta presión inciden sobre las superficies sucias, desprendiendo y eliminando los depósitos adheridos mediante un proceso conocido como soplado de hollín.

El control y la supervisión eficaces de los componentes clave de las calderas y los parámetros asociados son esenciales para garantizar un funcionamiento seguro, fiable y eficiente de las calderas, al tiempo que se cumplen los requisitos normativos y se minimiza el impacto medioambiental.

En comparación con otras reacciones de precipitación, como la formación de fosfato de calcio, la cristalización de incrustaciones es un proceso más lento. Esto resulta en la formación de cristales bien definidos y la acumulación de un material duro, denso y altamente aislante en la superficie del metal de los tubos. Algunas formas de incrustaciones son extremadamente persistentes, resistiendo métodos de eliminación tanto mecánicos como químicos.

El lodo se refiere a la acumulación de sólidos que precipitan en el agua de la caldera o ingresan a ella como sólidos suspendidos. Estos depósitos de lodo pueden ser duros, densos y resistentes. Cuando se exponen a altas temperaturas, como durante el drenaje de una caldera caliente, los depósitos de lodo a menudo se queman in situ. Los depósitos de lodo endurecidos de esta manera pueden ser tan problemáticos como las incrustaciones.

A continuación, se presenta un video referido al funcionamiento de los sopladores de hollín. Cortesía de Aerovit.

¿Cómo funcionan los sopladores de hollín?

Los sopladores en la limpieza de calderas Industriales

La limpieza de calderas industriales implica la remoción de depósitos adheridos a las superficies internas de la caldera, como los tubos, la cámara de combustión y el economizador. Aunque los enfoques convencionales implican métodos manuales, limpieza química, estos pueden resultar laboriosos, consumir mucho tiempo y representar riesgos para los trabajadores. En contraste, los sistemas avanzados de soplado proporcionan una solución automatizada altamente eficiente para la limpieza de calderas, mejorando así la seguridad y la eficacia del proceso.

Los sopladores de hollín son componentes esenciales en los sistemas de calderas, particularmente en centrales eléctricas de carbón y calderas industriales. Están diseñados para eliminar la acumulación de hollín, cenizas y otras partículas de las superficies de transferencia de calor dentro de la caldera, como los tubos del sobrecalentador, recalentador y economizador.

Para evaluar la efectividad del soplado, se puede dirigir el vapor hacia una placa de impacto en la línea principal de vapor. Esta técnica es especialmente común en calderas de alta presión que generan vapor sobrecalentado para accionar turbinas. Se aplican golpes sucesivos de vapor hasta que la erosión causada por partículas sólidas en la placa de impacto ya no sea visible. La duración del proceso de soplado varía, pero generalmente es de aproximadamente 24 horas, salvo que se haya realizado una limpieza química previa, lo cual puede reducir considerablemente el tiempo de soplado requerido.

Mejora de la eficiencia operativa con sopladores de hollín

El hollín actúa como un aislante térmico, incrementando la cantidad de energía necesaria para que las calderas alcancen su temperatura de funcionamiento óptima. Como se ha mencionado, la acumulación de hollín internamente, aumenta el consumo energético, generando costos elevados que ninguna empresa desea asumir.

Los combustibles que alimentan las calderas producen diversos subproductos que recubren las superficies de calefacción, incluyendo hollín, cenizas y escoria. Estos residuos pueden depositarse en paredes, pantallas y recalentadores, disminuyendo la eficiencia energética y aumentando los riesgos operativos. Los sopladores de hollín son herramientas esenciales para mantener la eficiencia energética y garantizar una operación segura.

Al igual que con cualquier equipo rotativo, el sellado eficaz de los sopladores de hollín es fundamental. La fuga de gases de combustión y partículas desde la cavidad de la caldera puede generar riesgos laborales y de seguridad. La implementación de un sistema de empaquetadura mecánica eficaz puede reducir el mantenimiento necesario y asegurar una operación segura.

Conclusiones

Mantener una rutina de limpieza de calderas es significativo para optimizar el rendimiento y prolongar la vida útil de los sistemas de calderas en centrales eléctricas. La acumulación de cenizas y la formación de depósitos de escoria dentro de las calderas disminuyen la eficiencia operativa, ya que actúan como aislantes que reducen la transferencia de calor, lo que obliga a utilizar más combustible para mantener la misma producción de energía. Este problema aumenta los costos operativos, e incrementa las emisiones, lo cual genera más contaminación ambiental.

La limpieza fuera de línea, aunque requiere una parada programada de la planta, puede ser más exhaustiva y permite la revisión y mantenimiento adicional de la caldera. Por otro lado, la limpieza en línea ofrece la ventaja de no interrumpir la operación de la central, lo que es determinante para mantener la continuidad del suministro eléctrico.

Referencias

- https://m.riunet.upv.es/bitstream/handle/10251/104064/Barrera%3BBetoret%3BCastell%C3%B3%20-%20Aspectos%20b%C3%A1sicos%20relacionados%20con%20el%20funcionamiento%20de%20una%20caldera.pdf?sequence=1&isAllowed=y#:~:text=El%20principio%20b%C3%A1sico%20del%20funcionamiento,a%20los%20puntos%20de%20consumo.

- https://www.aerovit.dk/es/productos/soplador-de-hollin-aerovit/