Los aceros austeníticos son aceros inoxidables no magnéticos, que contienen altos niveles de cromo y níquel y bajos niveles de carbono. Conocidos por su alta resistencia a la corrosión, son los más utilizados en diferentes aplicaciones. En la industria petrolera y en especial en el área de la refinación. Los aceros inoxidables encuentran una gran variedad de usos en los diferentes procesos de producción de derivados, tales como: tuberías de procesos, recipientes a presión, equipos de almacenamiento, accesorios, entre otros.

Los Ensayos No Destructivos (END) son comúnmente requeridos para evaluar diversos componentes, tales como juntas soldadas para asegurar que estas no fallen durante el servicio. Para este último caso en particular, desafortunadamente, la inspección mediante el método de ensayo de ultrasonido en material de acero inoxidable inoxidable es un procedimiento muy complejo, debido al gran tamaño y orientación del grano en los procesos de soldadura en aceros inoxidables, que comúnmente se usan en la industria de refinación de petróleo; lo cual, causa dispersión y con ello atenuación del haz ultrasónico, disminuyendo la relación señal ruido y haciendo difícil su penetración en el volumen del metal de la junta.

Por otro lado, también se producen cambios en las propiedades elásticas del material en el depósito de la soldadura en relación al metal base, lo cual causa refracción o redireccionamiento del haz, dificultando la ubicación de cualquier discontinuidad que pueda encontrarse en su interior. Su comportamiento es también anisotrópico, es decir, las propiedades ultrasónicas son diferentes de acuerdo a la dirección de propagación del haz. La inspección de juntas soldadas mediante la técnica de ultrasonido por arreglo de fases ha mostrado alcanzar mejores resultados siguiendo ciertas pautas y avances tecnológicos tal como se describe a continuación.

Antecedentes

A principios del siglo 21, unidades de ultrasonido por arreglo de fases portátiles hicieron su aparición en el mercado, esta nueva tecnología generó una pequeña revolución y tuvo un impacto inmenso en la inspección de soldaduras de acero inoxidable austenítico, entre otras aplicaciones. Estos instrumentos solventaron o facilitaron algunas de las principales limitaciones del ultrasonido convencional relacionadas a este problema.

Hace varios años técnicas de pitch and catch (lanza y atrapa) usando palpadores duales ondas longitudinales (TR-L) posibilitaron nuevas mejoras, por lo que el método de ensayo de ultrasonido a través de la técnica de arreglo de fases, surge como una de las principales alternativas en la atención del caso. Este artículo explicará de manera simple el fenómeno asociado a la atenuación y redireccionamiento del haz ultrasónico que han dificultado la aplicación de la inspección mediante ultrasonido y las actuales herramientas que posibilitan realizar esta actividad.

Anisotropía del sonido, dispersión y la gran atenuación en el material de la soldadura.

El gran tamaño de grano y la estructura anisotrópica con granos columnares orientados en la dirección del gradiente de temperatura, tienen un gran impacto en las propiedades del metal de soldadura de acero inoxidable austenítico.

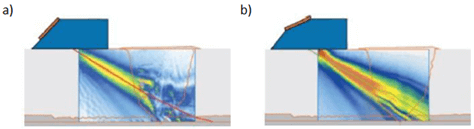

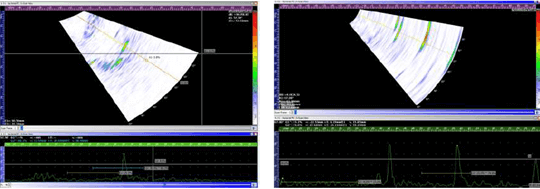

Las ondas de corte son más afectadas que las ondas longitudinales resultando en una gran dispersión (menor relación señal – ruido) y con ello una marcada atenuación y corta penetración del haz, aparte de la desviación y distorsión del mismo (ver figuras 1a y 2a), por lo que las ondas longitudinales son preferibles para la inspección del volumen de la junta soldada (mejor relación señal – ruido, ver figuras1b y 2b), siendo mejor aún con el uso de transductores duales y ondas longitudinales (TR-L) por su habilidad para focalizar la energía a un punto específico en el volumen de la junta.

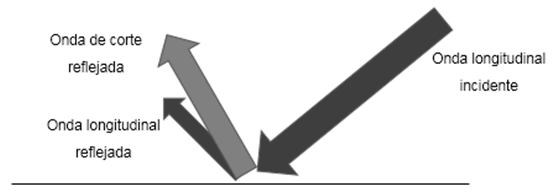

Sin embargo, al incidir este tipo de onda en la superficie posterior (primera pierna), la misma sufre un modo de cambio donde la mayor parte se refleja como onda de corte atenuándose en casi su totalidad (ver figura 3).

De lo anterior la inspección con ondas longitudinales queda limitada a medio salto (1ra pierna), siendo recomendado el uso de transductores duales y ondas longitudinales (TR-L) con arreglo linear o mejor aún con arreglo matricial, ya que con este último se puede focalizar el arreglo de haces en cualquier punto dentro del volumen de la junta desde una misma posición.

Por otro lado, se ha demostrado que la incidencia de ondas longitudinales en discontinuidades abiertas en la superficie interna, como lo sería el caso de grietas o falta de fusión en el borde de la raíz de una junta soldada, muestran una respuesta (reflexión) pobre e invariable, por lo que es mejor el uso de ondas de corte para la detección de este tipo de discontinuidades en esta sección de la junta.

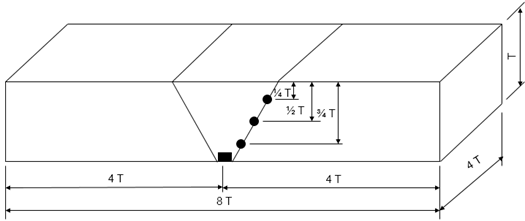

Patrones de referencia

Con el objeto de establecer el nivel de sensibilidad o ganancia del ensayo y validar la técnica a utilizar, se recomienda hacer uso de réplicas de la soldadura a inspeccionar y en ellas fabricar agujeros en su interior para establecer el nivel de sensibilidad para el uso de ondas longitudinales, y entalla en la raíz para simular una discontinuidad abierta en esta parte de la junta y establecer con ello el nivel de sensibilidad para el uso de ondas de corte. En la figura 4 se muestra un diseño para un patrón de referencia.

Figura 4.- Modelo de patrón de referencia

Conclusiones y recomendaciones

De lo anterior se concluye y recomienda lo siguiente:

- Las ondas de corte sufren una marcada atenuación mayor que las ondas longitudinales, sin embargo la incidencia de esta última en fallas conectadas a la superficie posterior es pobre e invariable, por lo que las ondas longitudinales se recomiendan para la evaluación del volumen interior de la soldadura y las ondas de corte para la detección de fallas en el área adyacente a la raíz del lado desde donde se realiza la inspección.

- Las ondas longitudinales sufren un modo de cambio al incidir en la superficie posterior, donde la mayor parte de la energía se refleja como onda de corte. De lo anterior, la inspección con ondas longitudinales debe limitarse a medio salto (1ra pierna) y se recomienda llevar al ras la corona de la soldadura para evaluar el completo volumen interior de la junta.

- Se ha demostrado un mejor desempeño de los palpadores duales y ondas longitudinales (TR-L),de arreglo linear o matricial, siendo preferible esté último, por lo que se recomienda este tipo de transductor para la evaluación del interior del volumen de la junta soldada.

- A efectos de establecer los niveles de sensibilidad (ganancia) de los transductores a utilizar y demostrar la confiabilidad del ensayo a ejecutar, se debe hacer uso de patrones de referencia que sean réplicas de la juntas a evaluar con entalla en la raíz y agujeros en el volumen de la soldadura.

Referencias

- The International Institute of Welding, “Handbook on the Ultrasonic Examination of Austenitic Welds”, 1985

- OECD Nuclear Energy Agengy – CSNI Report Nº 94 “The Ultrasonic Inspection of Austenitic Materials – State of the art report”, 1986

- François Lachance, Dominic Giguere and Philippe Rioux, Sonatest – Quebec, Paper “High Frequency Austenitic Stainless Steel Solution” – 15th Asia Pacific Conference for Non-Destructive Testing (APCNDT 2017), Singapore, 2017.

- Michael Moles and Sebastien Rigault, Olympus, Paper “Guidelines for Automated Ultrasonic Inspection Austenitic Welds”, 2020.