Tabla de Contenidos

- ¿Sabías que una mala soldadura puede detener una refinería?

- Tipos de soldadura: visión estratégica en ingeniería

- Electrodos: Clave para la calidad del cordón

- Procedimiento de Soldadura (WPS) para la integridad

- Procedimientos y calificación del soldador (PQR y WPQ)

- Inspección de soldaduras la fiabilidad operacional

- Aplicación de Ensayos No Destructivos (END) en soldaduras

- Normativas: El marco global de la integridad en la soldadura

- Conclusión

- Referencias

- FAQs sobre soldadura e inspección ASTM 2025

En la industria energética, la soldadura e inspección no solo son técnicas, representan la seguridad, productividad y longevidad de activos multimillonarios. Desde los ductos de Pemex hasta los sistemas offshore en el Mar del Norte, cada cordón de soldadura es una promesa de integridad operativa. «Con un mercado global de cables de soldadura valorado en USD 9,678.4 millones en 2018 y proyectado a alcanzar los USD 21,260.7 millones para 2032, la magnitud económica de esta industria es innegable»1.

En un contexto de constante evolución tecnológica, donde eventos líderes como FABTECH marcan la pauta de las innovaciones en la fabricación, soldadura y metales, la comprensión profunda de estos procesos es más crucial que nunca.

¿Sabías que una mala soldadura puede detener una refinería?

En este sector, el trabajo de soldadura no es solo una tarea; es, con frecuencia, el camino crítico en los cronogramas de proyectos gigantescos. Un simple retraso en una fase de soldadura durante un tendido de tuberías transcontinental, o en una parada de planta mayor (turnaround o parada programada) en una mega-refinería en Arabia Saudita como Ras Tanura, en ambiciosos proyectos de modernización de Pemex en México, o en refinerías clave de Argentina, puede traducirse en pérdidas millonarias y riesgos inaceptables para la seguridad y el medio ambiente.

En esencia, la soldadura es el proceso de unir dos o más piezas de material, generalmente metales, mediante la aplicación de calor, presión o una combinación de ambos, con o sin el uso de material de aporte (como la welding rod o varilla de soldadura), para lograr una coalescencia a nivel atómico. Es la ciencia y el arte de garantizar que los componentes más vitales de nuestra infraestructura permanezcan unidos, a pesar de las condiciones más extremas y los desafíos operativos.

En este contexto de sistemas complejos, la definición de la soldadura a menudo se describe como un sistema que integra múltiples factores esenciales: «Se dice que la soldadura es un sistema porque intervienen los elementos propios de este, es decir, las 5 M: mano de obra, materiales, máquinas, medio ambiente y medios escritos (procedimientos). La unión satisfactoria implica que debe pasar las pruebas mecánicas (tensión y doblez). Las técnicas son los diferentes procesos (SMAW, SAW, GTAW, etc.) utilizados para la situación más conveniente y favorable, lo que hace que sea lo más económico, sin dejar de lado la seguridad»2.

Tipos de soldadura: visión estratégica en ingeniería

La soldadura abarca una amplia gama de procesos, cada uno con aplicaciones, ventajas y desafíos específicos. Comprender sus clasificaciones es esencial para seleccionar el método óptimo según el tipo de activo, condiciones de operación y normativa vigente. Entre los tipos de soldadura se incluyen:

- Soldadura por Arco Eléctrico (AW)

- SMAW (Electrodo Revestido): También conocida como «stick welding», ideal para mantenimiento y reparaciones en campo, utilizando una máquina de soldar y generando un arco por la corriente.

- GMAW (MIG/MAG): Alta productividad en talleres y para la fabricación de componentes de refinerías, empleando un alambre de gas inerte de metal (MIG) como material de aporte. El segmento de alambre MIG representó el 50.5% de la cuota de mercado global de cables de soldadura en 2018, destacando su prevalencia1.

- GTAW (TIG): Precisión para aleaciones y acero inoxidable, ideal para acabados impecables con un electrodo de tungsteno no consumible y, opcionalmente, un cable de gas inerte de tungsteno (TIG) como material de aporte.

- SAW (Arco Sumergido): Alta eficiencia para grandes espesores en tuberías de gran diámetro y tanques, con el arco sumergido bajo un flujo granular.

- FCAW (Núcleo Fundente): Versatilidad y alta productividad en exteriores, utilizando un alambre tubular con fundente.

- PAW (Arco Plasma): Penetración controlada y alta calidad en aleaciones críticas, empleando un chorro de plasma.

- Soldadura por Gas (GW)

- OAW (Oxiacetilénica): Fundamenta para reparaciones ligeras y cortes metálicos, mediante la combustión de gases.

- Soldadura por Resistencia (RW)

- Ideal para producción en masa, uniendo metales por resistencia eléctrica y presión: incluye procesos como soldadura por puntos, costura, proyección y chispeo.

- Soldadura en Estado Sólido (SSW)

- FSW (Fricción-Agitación), fricción, explosión, difusión, ultrasonido: Uniones sin fusión directa, donde el calor se genera por medios mecánicos o químicos/físicos, clave para materiales disímiles o sensibles.

- Soldadura por Haz de Energía (EBW & LBW)

- Máxima precisión y mínima distorsión: soldadura por haz de electrones (EBW) y haz láser (LBW), utilizando haces de energía altamente concentrados.

- Procesos complementarios de unión

- Soldadura por Termita: Alternativa clave para uniones de grandes secciones, como rieles, mediante una reacción química exotérmica.

- Soldeo Fuerte (Brazing) y Soldeo Blando (Soldering): Alternativas clave para uniones a menor temperatura con material de aporte, sin fundir el material base.

Electrodos: Clave para la calidad del cordón

En el vasto universo de la soldadura, el cable para soldadura es un término general que engloba a los diversos materiales de aporte metálicos utilizados en los procesos de unión. Estos cables, incluyendo el alambre de gas inerte de metal (MIG), el cable de gas inerte de tungsteno (TIG) y otras variantes (como los electrodos revestidos de SMAW o los alambres para SAW y FCAW), son fundamentales para la formación del weld y se presentan en diferentes formas y composiciones, adaptándose al proceso y material base. Su mercado global es un indicador clave de la salud de la industria de la soldadura.

La selección del electrodo o cable de soldadura define la resistencia, tenacidad y vida útil del cordón soldado. La clasificación AWS (E XXYZ) guía esta decisión técnica:

- E: Indica que es un electrodo para soldadura por arco eléctrico.

- XX (o XXX): Representa la mínima resistencia a la tracción del metal depositado (en miles de libras por pulgada cuadrada o ksi).

- Y: Indica la posición de soldadura en la que el electrodo puede ser utilizado (1: todas las posiciones, 2: plana y horizontal, 4: plana, horizontal, vertical descendente y sobrecabeza).

- Z: Indica el tipo de revestimiento y el tipo de corriente, influyendo en las propiedades del depósito y la penetración.

Tipos de electrodos según su revestimiento: Clasificación Z

- Electrodos Celulósicos (Ej. E6010, E6011): Penetración profunda, ideal para ductos y pases de raíz, cruciales para reparaciones en campo en redes de gasoductos de Pemex en México.

- Electrodos de Rutilo (Ej. E6013): Acabado limpio, arco suave, versátil en taller.

- Electrodos Básicos (Ej. E7018): Bajo hidrógeno, alta resistencia mecánica, uso extendido en refinerías y estructuras offshore críticas como las del Mar del Norte y componentes de Repsol o Pemex.

Electrodos para aleaciones: precisión en materiales

Cuando trabajamos con aleaciones avanzadas, la selección del electrodo es una decisión de alta ingeniería. La composición química del material de aporte debe ser compatible y, a menudo, casi idéntica a la del metal base para asegurar las propiedades mecánicas y la resistencia a la corrosión deseadas.

- Electrodos para Aceros Inoxidables (Ej. E308L-16, E316L-16, E347-16 – Serie AWS A5.4): Diseñados para soldar distintos grados de aceros inoxidables. La «L» indica bajo carbono, vital para minimizar la sensibilización en entornos altamente corrosivos, como plantas de procesamiento de gas y refinerías. Importante: «¿qué sustancia tóxica se libera al soldar acero inoxidable?». La soldadura de aceros inoxidables puede generar humos con cromo hexavalente (carcinógeno). La ventilación y EPP son buenas prácticas de soldadura indispensable para la seguridad del soldador.

- Electrodos para Aceros de Baja Aleación (Ej. E7018-A1, E8018-B2 – Serie AWS A5.5): Contienen elementos de aleación para igualar las propiedades mecánicas y la resistencia a la fluencia (creep) o a la baja temperatura. Indispensables en la construcción y reparación de recipientes a presión de pared gruesa, tuberías de alta temperatura, calderas, y componentes críticos de centrales energéticas bajo condiciones severas.

- Electrodos para Aleaciones de Níquel (Ej. ENiCrMo-3, ENiCu-7 – Serie AWS A5.11): Formulados para soldar aleaciones de níquel. Ofrecen resistencia excepcional a la corrosión en ambientes agresivos (ácidos, cáusticos) y a altas temperaturas. Críticos en plantas de procesamiento químico y componentes de reactores.

- Electrodos para Aleaciones de Aluminio (Ej. E4043, E5356 – Serie AWS A5.3): Diseñados para la soldadura de aleaciones de aluminio. Relevantes en tanques de almacenamiento criogénico (para GNL) y componentes estructurales ligeros en nuevas energías, donde la ligereza y la resistencia a la corrosión son cruciales.

Procedimiento de Soldadura (WPS) para la integridad

En la ingeniería de la soldadura, la especificación del procedimiento de soldadura (WPS – Welding Procedure Specification) es un documento técnico fundamental que detalla todas las variables y parámetros necesarios para producir una soldadura de calidad y repetible. No es simplemente una guía, sino un requisito ineludible para garantizar la integridad y seguridad de las uniones soldadas en activos críticos. Para proyectos de alta exigencia, como la fabricación o modificación de recipientes a presión y pipelines, es fundamental que el Procedimiento de Soldadura (WPS) esté meticulosamente definido, calificado y documentado antes de iniciar cualquier trabajo.

Un WPS es el plan detallado que un soldador o un operador de máquina de soldar debe seguir. Su propósito es asegurar que una unión soldada cumpla con los requisitos del código o estándar aplicable y que posea las propiedades mecánicas y metalúrgicas deseadas para el servicio al que estará expuesta.

Elementos clave de un WPS

Un WPS típico, regido por códigos como ASME BPVC Sección IX o API 1104, contiene información detallada sobre:

- Proceso de soldadura: El método o métodos a utilizar (ej., SMAW, GTAW, SAW).

- Material base: Tipo, grado, número P (para ASME), espesor o rango de espesores.

- Material de aporte: Clasificación AWS del electrodo o alambre, diámetro, número F (para ASME).

- Parámetros eléctricos: Tipo de corriente (CA/CD), polaridad, amperaje, voltaje.

- Parámetros de gas: Tipo de gas de protección, caudal (para GMAW, GTAW, FCAW-G).

- Preparación de la Junta: Tipo de junta (a tope, en ángulo), diseño del bisel, ajuste.

- Pases de soldadura: Número de pases, técnica de pase (cordón o oscilante), secuencia.

- Posición de soldadura: Posiciones permitidas para las que se califica el procedimiento. Esta es una variable crítica que influye directamente en la habilidad del soldador para ejecutar la unión.

- Precalentamiento y temperatura interpase: Temperaturas mínimas y máximas requeridas antes y entre pases de soldadura, esenciales para evitar el agrietamiento por hidrógeno en aceros aleados.

- Tratamiento Térmico Post-Soldadura (PWHT): Requisitos de temperatura, tiempo y velocidad de enfriamiento, fundamentales para aliviar tensiones residuales y mejorar la tenacidad.

Procedimientos y calificación del soldador (PQR y WPQ)

La validez de un WPS se establece a través de un Registro de Calificación del Procedimiento (PQR – Procedure Qualification Record). El PQR es un registro de las variables utilizadas durante la soldadura de una probeta de prueba y de los resultados de los ensayos destructivos (tracción, doblez, impacto, dureza) realizados sobre esa probeta. Si los resultados cumplen con el código, el WPS se considera calificado.

Una vez que un WPS está calificado, los soldadores y operadores de soldadura deben ser calificados para trabajar bajo ese procedimiento. Esto se hace mediante una Calificación del Desempeño del Soldador (WPQ – Welder Performance Qualification), que evalúa la habilidad del soldador para depositar un metal de soldadura sano siguiendo un WPS calificado.

La estricta adherencia a un WPS calificado es un pilar de la integridad de activos, asegurando la calidad, fiabilidad y cumplimiento normativo en cada unión soldada de un proyecto.

Inspección de soldaduras la fiabilidad operacional

La inspección de soldaduras es un pilar irreemplazable de la integridad mecánica y la confiabilidad operacional en el sector energético global. Su propósito es asegurar que las uniones soldadas cumplen con los códigos, estándares y especificaciones de diseño más rigurosos, y que están libres de discontinuidades que puedan comprometer su rendimiento o seguridad. Organizaciones como la American Society for Nondestructive Testing (ASNT) son fundamentales en la estandarización y avance de las tecnologías que se aplican. Para ello, aplicamos tanto ensayos no destructivos (END) o pruebas no destructivas (PND) como, en casos específicos, ensayos destructivos.

Aplicación de Ensayos No Destructivos (END) en soldaduras

Estos métodos nos permiten evaluar la integridad del weld sin dañar la pieza. Su selección es una decisión ingenieril basada en el material, espesor, geometría, la naturaleza de la discontinuidad que se busca y los estrictos requisitos normativos (ej., normas API, ASME, NACE, NOM en México, Normativa UNE en España).

1. Inspección Visual (VT): El método más fundamental y costo-efectivo, realizado antes, durante y después del soldeo. Un inspector de soldadura certificado y experimentado evalúa la superficie del weld en busca de discontinuidades visibles como grietas, porosidad, socavados. Es la primera línea de defensa. Las API 653, API 570 y API 510 enfatizan su importancia crítica en la inspección de tanques, tuberías y recipientes a presión.

2. Líquidos Penetrantes (PT): Detecta discontinuidades superficiales abiertas. Se aplica un líquido que es absorbido por los defectos, luego un revelador los extrae y hace visibles. Ideal para soldaduras de geometría compleja o materiales no ferromagnéticos como el acero inoxidable en plantas petroquímicas.

3. Partículas Magnéticas (MT): Detecta discontinuidades superficiales y subsuperficiales en materiales ferromagnéticos. Se induce un campo magnético y las partículas se aglomeran en las fugas de flujo causadas por los defectos. Muy eficaz para la detección de grietas finas en cordones de soldadura de estructuras offshore.

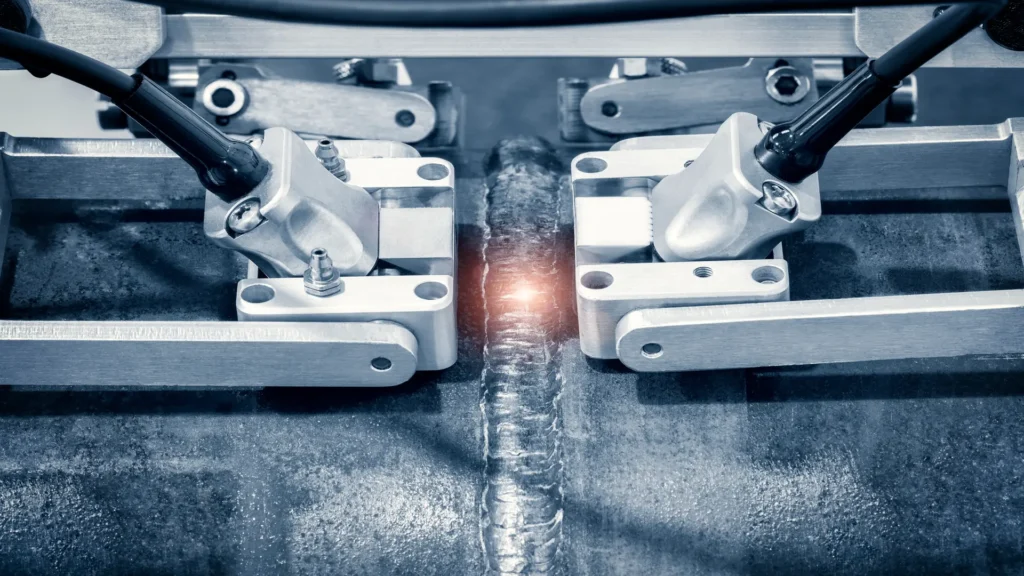

4. Ultrasonido (UT): Emplea ondas sonoras de alta frecuencia. Al encontrar un defecto interno, parte de la energía se refleja. Con técnicas avanzadas como Phased Array UT (PAUT) y Time-of-Flight Diffraction (TOFD), se obtiene una imagen detallada de las discontinuidades y su ubicación. Es una herramienta poderosa para detectar defectos internos como faltas de fusión o escoria en soldaduras de gran espesor en ductos y recipientes a presión. Las normas ASME y API validan su uso.

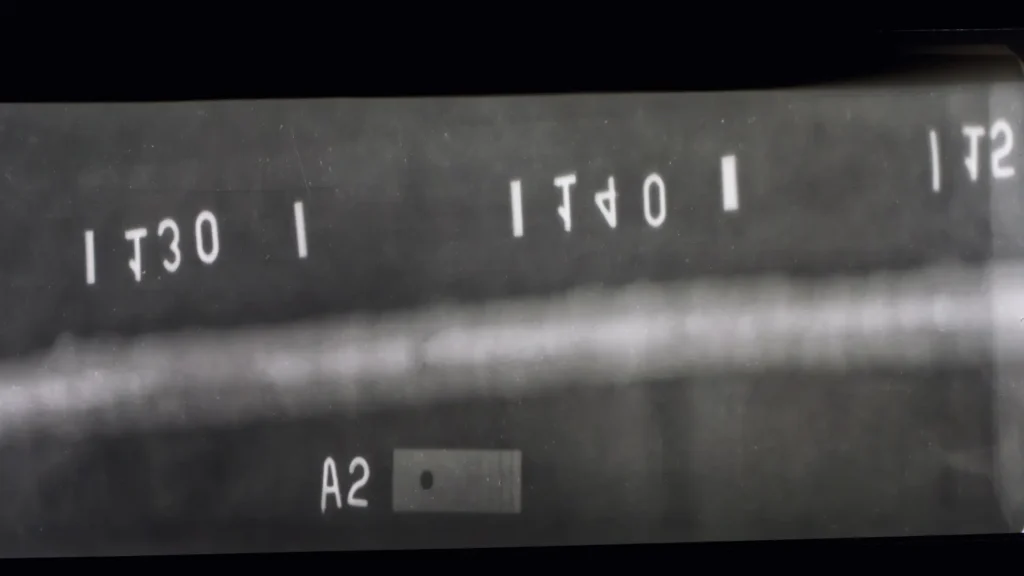

5. Radiografía (RT): Utiliza rayos X o gamma para obtener una imagen de la densidad interna de la soldadura en una película o detector digital. Las discontinuidades internas (porosidad, inclusiones de escoria, faltas de penetración) aparecen como variaciones de densidad. Es un método estándar para la calificación de soldadores y la inspección de soldaduras críticas en tuberías y recipientes a presión.

Normativas: El marco global de la integridad en la soldadura

La rigurosidad en la inspección de soldaduras está dictada por una serie de códigos y estándares internacionales, esenciales para la seguridad y la operatividad ininterrumpida de las instalaciones energéticas.

- API (American Petroleum Institute): Fundamental para la industria del petróleo y gas a nivel mundial. API 510 (Recipientes a Presión), API 570 (Tuberías) y API 653 (Tanques de Almacenamiento) establecen requisitos detallados para la inspección y reparación de equipos soldados en servicio. API 1104 es el código estándar para soldadura de tuberías y ductos terrestres y marinos, vital para proyectos de tendido de miles de kilómetros.

- ASME (American Society of Mechanical Engineers): Sus códigos, como el ASME Boiler and Pressure Vessel Code (BPVC), son el estándar global para el diseño, fabricación e inspección de calderas y recipientes a presión. La Sección V (Ensayos No Destructivos) y la Sección IX (Calificación de Soldadura y Soldadores) son de lectura obligatoria para cualquier ingeniero del sector que trabaje en proyectos de gran escala. Es importante destacar que la Sección IX de ASME es la que proporciona las reglas para la calificación de los WPS y WPQ.

- AWS (American Welding Society): Establece estándares para la calificación de soldadores, procedimientos y diversos procesos de soldadura (ej. AWS D1.1 para estructuras de acero, fundamental en construcciones offshore).

- NACE International: Aunque no es de soldadura per se, sus estándares son cruciales para la selección de materiales y procedimientos de soldadura que minimicen la corrosión en ambientes agresivos. NACE MR0175/ISO 15156 es un ejemplo clave para entornos con H2S.

- ISO (International Organization for Standardization): Normas como ISO 9712 (Calificación de Personal END) o ISO 3834 (Requisitos de Calidad para Soldadura por Fusión) son ampliamente adoptadas a nivel internacional, asegurando la consistencia en las mejores prácticas.

- Normativa Específica (México y España): En adición a los estándares globales, las Normas Oficiales Mexicanas (NOM) y la Normativa UNE en España juegan un rol crucial en la regulación y buenas prácticas de ingeniería e inspección a nivel local.

Conclusión

La soldadura e inspección constituyen procesos críticos en la ingeniería de materiales y la gestión de activos industriales. La selección adecuada del consumible, la validación del procedimiento de soldadura (WPS) y la ejecución de ensayos no destructivos (END) conforme a códigos y normas internacionales garantizan el cumplimiento de los requisitos de diseño y desempeño. La discusión técnica en foros internacionales como FABTECH 2025 y la ASNT Anual evidencia la convergencia entre innovación tecnológica y práctica industrial, impulsando el desarrollo de soluciones automatizadas y sistemas avanzados

Referencias

- Fortune Business Insights. «Mercado de Cables de Soldadura.» Fortune Business Insights, https://www.fortunebusinessinsights.com/es/industry-reports/welding-wires-market-101597 (Accedido: 26 de julio de 2025).

- Soldadura.» Wikipedia, La Enciclopedia Libre, 21 de marzo de 2024. Disponible en: https://es.wikipedia.org/wiki/Soldadura (Accedido: 13 de julio de 2025).

FAQs sobre soldadura e inspección ASTM 2025

1. ¿Qué relevancia tiene el evento ASTM 2025 para la inspección de soldaduras?

El encuentro de ASTM 2025 actualiza normas y métodos de prueba aplicables a soldadura y END. Sus decisiones impactan directamente los procedimientos WPS/PQR y las exigencias de calidad en proyectos energéticos.

2. ¿Qué debe garantizar una empresa para cumplir con normas ASTM en soldadura?

Debe calificar procedimientos (WPS/PQR), certificar inspectores según ASNT/ISO, aplicar END conforme a la norma y mantener trazabilidad total de materiales, soldadores y reportes.