Tabla de Contenidos

- ¿Qué es un Slug Catcher?

- Tipos de Slug Catchers

- ¿Cómo está compuesto un Slug Catcher?

- Mecanismos de daño en los Slug Catchers

- Estrategias de Inspección y Mantenimiento

- Estrategias de mitigación y mantenimiento

- Conclusiones

- Referencias

- Preguntas Frecuentes (FAQs)

- ¿Cuál es la función de un slug catcher en las plantas de procesamiento de gas?

- ¿Cómo se elige el tipo adecuado para una instalación?

- ¿Con qué frecuencia se deben inspeccionarr?

- ¿Los slug catchers son susceptibles a la corrosión bajo aislamiento (CUI)?

- ¿Cómo contribuye la optimización del diseño a la confiabilidad de un slug catcher?

- ¿Qué consecuencias puede tener la falla de un slug catcher?

En la industria del petróleo y gas, la eficiencia y seguridad de los procesos de producción son cruciales. Un componente esencial en este entorno es el «slug catcher» o “separadores de slugs”, un dispositivo diseñado para manejar fenómenos específicos en las líneas de flujo de gas y petróleo. Este artículo explora en profundidad los mecanismos de daño que pueden afectar a los slug catchers en las plantas de gas, un tema de vital importancia para los profesionales del sector.

¿Qué es un Slug Catcher?

Un slug catcher es un equipo utilizado en plantas de procesamiento de gas natural para separar y almacenar condensados y otros líquidos que pueden ser transportados junto con el gas natural en las tuberías. Estos «slugs de gas» o golpes de líquido o babosas de gas, pueden ser causados por cambios en la velocidad del flujo, variaciones de presión, o irregularidades en la topografía del terreno por donde pasan las tuberías.

Este actúa como un amortiguador, recogiendo estos slugs y permitiendo un flujo más uniforme de gas hacia las instalaciones de procesamiento. Esto no solo mejora la eficiencia del proceso, sino que también protege equipos aguas abajo, como compresores y deshidratadores, de daños potenciales.

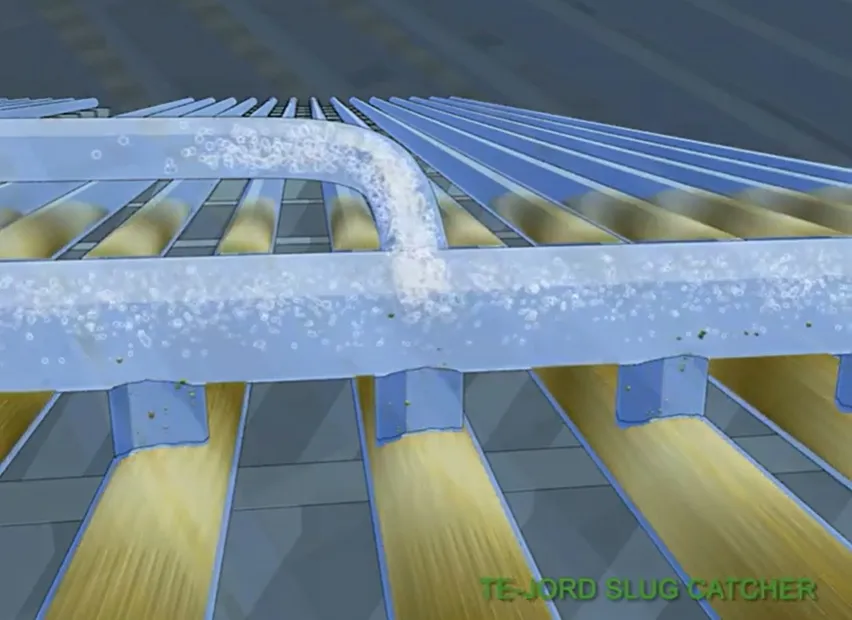

Para visualizar cómo funciona un slug catcher en condiciones reales de operación, te recomendamos ver esta breve animación técnica. Fuente: Ed McIntosh.

Funcionamiento animado de un «Atrapababosas» estilo arpa.

Tipos de Slug Catchers

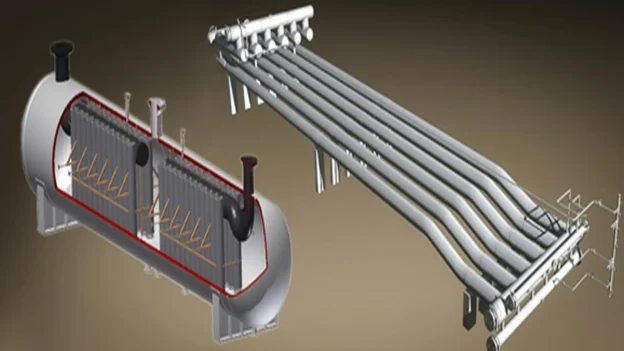

1. Vaso (Vessel type): El slug catcher tipo vaso es un recipiente simple de separación de dos fases. Aunque la eficiencia de separación del vaso no es crítica para un slug catcher, el volumen del vaso sí lo es. El vaso necesita ser lo suficientemente grande para acomodar grandes slugs de líquido producidos por una tubería, especialmente durante la limpieza de la tubería con un «pig» o cochino. Dado que una tubería de petróleo y gas generalmente opera a muy alta presión, el gran vaso debe ser diseñado para soportar una alta presión de diseño también.

2. Dedo (Finger type): Este tipo dedo ofrece una solución al problema económico de tener que diseñar un gran recipiente de amortiguación a alta presión de diseño. Utilizan piezas de tuberías de gran diámetro en lugar de un vaso convencional para proporcionar un volumen de amortiguación. Dado que es más fácil diseñar una tubería para soportar altas presiones en comparación con un vaso, este diseño es ventajoso en ese aspecto. Sin embargo, se requiere un gran número de tuberías para proporcionar un volumen suficiente y esto resulta en una gran huella para el slug catcher.

3. Lazo de Estacionamiento (Parking loop slug catchers): Este tipo combina características de los slug catchers de tipo vaso y dedo. Se utiliza un vaso para la separación básica de gas y líquido, mientras que el volumen de amortiguación de líquido es proporcionado por dedos en forma de lazo de estacionamiento. Desde estos dedos, el líquido se drena lentamente hacia el equipo de procesamiento aguas abajo.

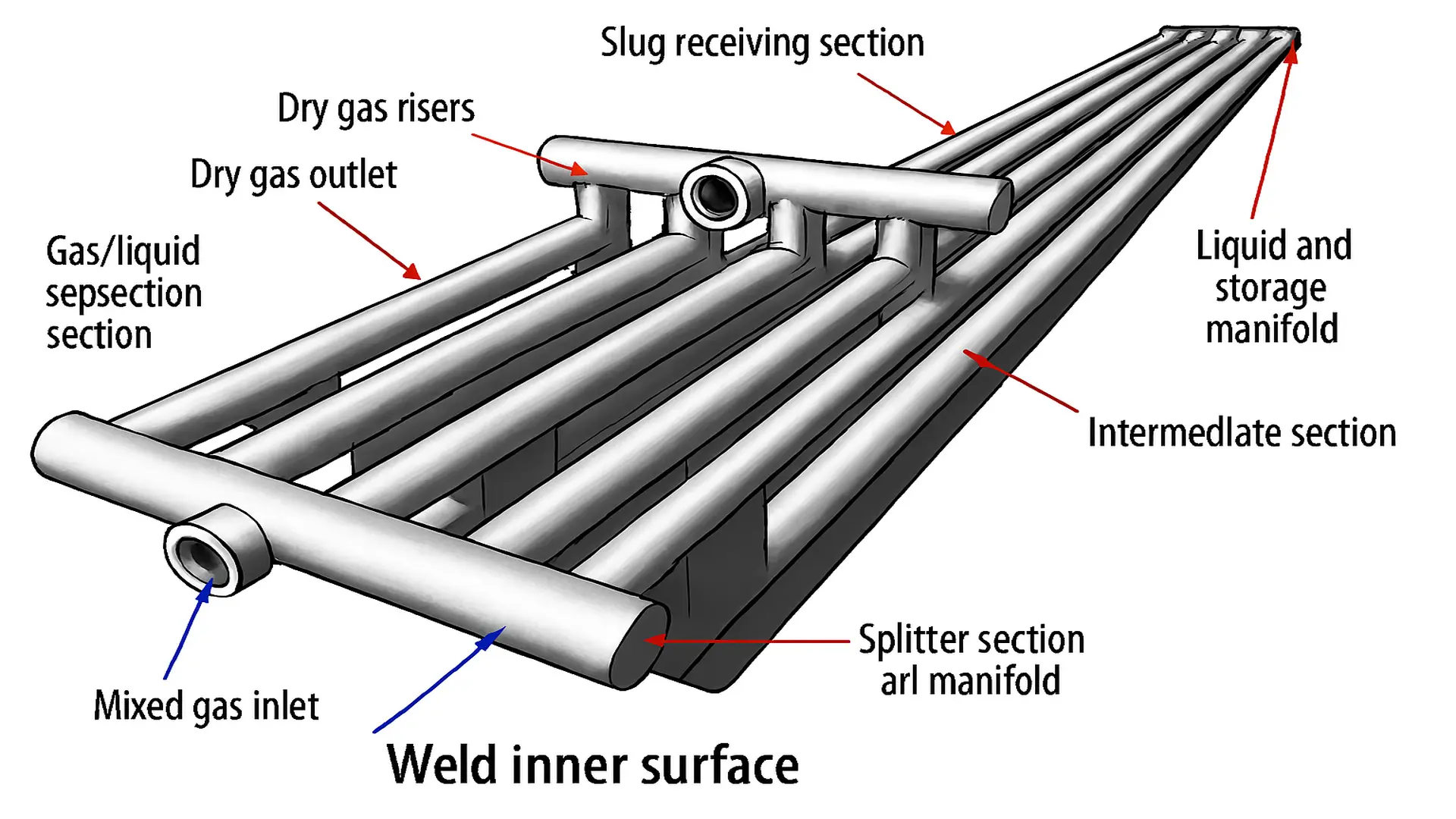

En la siguiente imagen se puede apreciar uno de los tipos antes mencionado conocido como: Tipo Dedo (Finger type).

¿Cómo está compuesto un Slug Catcher?

La composición puede variar según el diseño específico y los requisitos de la aplicación, pero generalmente incluye los siguientes componentes principales:

1. Vaso de separación o cuerpo principal

- Estructura Principal: Es el componente más grande del slug catcher, diseñado para soportar la presión y el volumen de los slugs. Puede ser un gran recipiente horizontal o una serie de tubos paralelos (finger-type).

- Internos de Separación: Incluyen deflectores, placas de choque y otros dispositivos internos diseñados para mejorar la separación de las fases de gas y líquido.

2. Entrada y distribución

- Tubería de entrada: Conduce el flujo de gas y líquido hacia el slug catcher.

- Distribuidores: Ayudan a distribuir uniformemente el flujo entrante dentro del slug catcher.

3. Sistemas de drenaje y recolección de líquidos

- Drenajes: Permiten la eliminación controlada de líquidos acumulados.

- Recipientes de Almacenamiento de Líquidos: Almacenan temporalmente los líquidos separados antes de su procesamiento o disposición.

4. Salida de gas

- Tubería de salida de gas: Conduce el gas separado hacia el siguiente proceso o instalación.

- Válvulas de control: Regulan el flujo de gas saliente y mantienen la presión operativa deseada.

5. Sistemas de control y monitoreo

- Instrumentación: Incluye sensores de presión, temperatura y nivel para monitorear las condiciones.

- Sistemas de Control: Permiten la operación automatizada y el ajuste de los parámetros de proceso.

6. Sistemas de seguridad

- Válvulas de Alivio de Presión: Previenen la sobrepresión en el sistema.

- Detectores de Gas y Líquido: Alertan sobre fugas o niveles anormales.

7. Accesorios y soportes

- Soportes Estructurales: Proporcionan estabilidad y soporte al equipo.

- Aislamiento: Mantiene la temperatura y protege contra la corrosión bajo aislamiento.

8. Conexiones y válvulas auxiliares

- Válvulas de Aislamiento y Mantenimiento: Facilitan el mantenimiento y la reparación.

- Conexiones para Instrumentación y Muestreo: Permiten la toma de muestras y la conexión de instrumentos adicionales.

Componentes de un Slug Catcher

Mecanismos de daño en los Slug Catchers

1. Corrosión

La corrosión es uno de los principales enemigos de estos sistemas. Esta puede ser acelerada por la presencia de CO2, H2S, y agua en el gas natural. La corrosión interna puede debilitar las paredes, llevando a fallas estructurales. La corrosión bajo aislamiento (CUI) también es una preocupación, donde la humedad se acumula bajo el aislamiento del equipo, causando daños no visibles externamente.

2. Erosión

La erosión es causada por partículas sólidas presentes en el flujo de gas y líquido, que impactan contra las superficies internas. Con el tiempo, esto puede llevar a un adelgazamiento de las paredes y eventualmente a fallas. La erosión es particularmente problemática en áreas donde el flujo cambia de dirección o velocidad.

3. Fatiga por vibración

Estos sistemas están sujetos a vibraciones causadas por el flujo pulsante de gas y líquidos. Estas vibraciones pueden inducir fatiga en los materiales, especialmente en puntos de conexión y soldaduras. La fatiga por vibración puede llevar a la formación de grietas y eventualmente a fallas catastróficas.

4. Daños por impacto de slugs

Los slugs que entran al sistema de amortiguacion pueden tener una masa y velocidad significativas, lo que puede causar daños por impacto. Esto ocurre cuando en el diseno ingenierial no se ha considerado adecuadamente la dinámica de los esperados.

5. Problemas de diseño y fabricación

Un diseño inadecuado puede ser una fuente significativa de problemas. Esto incluye no solo el tamaño y la forma del sino también la selección de materiales y el diseño de componentes internos. Además, errores en la fabricación, como soldaduras defectuosas, pueden ser puntos críticos para fallas.

Estrategias de Inspección y Mantenimiento

Las inspecciones y el mantenimiento son fundamentales para garantizar su funcionamiento eficiente y seguro en una planta de procesamiento de gas. Estas actividades se enfocan en prevenir, identificar y corregir problemas potenciales que podrían afectar la operación y la integridad del equipo. A continuación, se detallan los tipos de inspecciones y mantenimiento comúnmente aplicados a estos sitemas:

Inspecciones rutinarias

- Inspección Visual externa: La inspección visual es típicamente la primera línea de defensa, utilizada para identificar corrosión, fugas y daños externos como en el aislamiento, recubrimientos y pintura.

- Inspección de instrumentación y sistemas de control:

- Comprobación del correcto funcionamiento de sensores, transmisores, válvulas de control y sistemas de alarma.

- Inspección de conexiones y accesorios:

- Revisión de válvulas, bridas, juntas y otros componentes para detectar fugas o desgaste.

Inspecciones periódicas detalladas

- Inspección Interna:

- Requiere parada de planta para acceso interno, enfocándose en la detección de corrosión, erosión, daños por impacto, y la integridad de soldaduras e internos.

- Pruebas No Destructivas (NDT):

- Incluyen ultrasonido, radiografía, inspección por partículas magnéticas y líquidos penetrantes para detectar fisuras, corrosión y defectos en soldaduras.

- Medición de Espesores:

- Para evaluar la reducción de espesor de las paredes debido a la corrosión o erosión.

- Limpieza y dragado:

- Eliminación de sedimentos, residuos y acumulaciones de líquidos que pueden causar corrosión o bloqueos.

- Reemplazo o reparación de componentes desgastados:

- Incluye la sustitución de válvulas, juntas, y otros elementos susceptibles a desgaste.

- Actualización de sistemas de protección contra la corrosión:

- Aplicación de nuevos recubrimientos, pinturas y sistemas de protección catódica.

- Calibración de Instrumentos:

- Asegurar la precisión de medidores de presión, temperatura y nivel.

- Análisis de tendencias y datos históricos:

- Utilización de datos de monitoreo para predecir fallas potenciales y planificar intervenciones.

- Modelado y Simulación:

- Para evaluar el comportamiento bajo diferentes condiciones operativas y prever problemas.

Respuesta a emergencias

- Pruebas de sistemas de seguridad:

- Verificación regular de válvulas de alivio de presión y sistemas de detección de fugas.

- Entrenamiento y simulacros de emergencia:

- Preparación del personal para responder eficientemente a situaciones de emergencia.

Documentación y registro

- Registro de Inspecciones y Mantenimientos:

- Mantener un historial detallado de todas las inspecciones, hallazgos y acciones correctivas.

- Actualización de Manuales y Procedimientos:

- Asegurar que las prácticas de mantenimiento estén actualizadas con las normativas y tecnologías más recientes.

El mantenimiento y las inspecciones de estos sistemas deben ser realizados por personal cualificado y de acuerdo con las normativas y estándares de la industria, como los de la API (American Petroleum Institute) y ASME (American Society of Mechanical Engineers). La frecuencia y el alcance de estas actividades dependen de varios factores, incluyendo el tipo, las condiciones operativas, el entorno y la historia de mantenimiento del equipo.

Estrategias de mitigación y mantenimiento

1. Monitoreo y análisis de corrosión

Implementar sistemas de monitoreo de corrosión en tiempo real y realizar análisis periódicos puede ayudar a identificar y mitigar la corrosión antes de que cause daños significativos. Para conocer más sobre cómo se manifiestan y detectan estos fallos en equipos industriales, consulta nuestro artículo: Análisis de fallos prematuros por corrosión en activos industriales.

2. Control de erosión

El uso de revestimientos resistentes a la erosión y la optimización del diseño para minimizar áreas de alta velocidad de flujo pueden reducir significativamente el riesgo de erosión.

3. Diseño antivibración

Incorporar elementos de diseño que reduzcan la vibración, como soportes y amortiguadores, y realizar análisis de fatiga pueden prolongar la vida útil del equipo.

4. Optimización del diseño

El diseño debe ser optimizado considerando las características específicas del flujo de gas y líquido. Esto incluye la simulación de dinámicas de fluidos para prever y mitigar el impacto de los slugs.

5. Inspecciones y mantenimiento preventivo

Realizar inspecciones regulares y mantenimiento preventivo es clave para identificar y reparar problemas antes de que se conviertan en fallas críticas.

Conclusiones

En el vasto y complejo mundo de la industria del petróleo y gas, los slug catchers emergen como componentes cruciales, cuya eficiencia y seguridad son pilares en la gestión de los procesos de producción. Este artículo ha navegado a través de las profundidades de su funcionamiento, diseños variados y, sobre todo, los desafíos inherentes a su mantenimiento y operatividad.

Desde los slug catchers tipo vaso, pasando por los innovadores diseños de tipo dedo, hasta los híbridos tipo lazo de estacionamiento, cada configuración responde a necesidades específicas y enfrenta retos únicos. La comprensión detallada de estos sistemas no solo revela la ingeniería intrincada detrás de ellos, sino también la importancia crítica de su mantenimiento y las estrategias de inspección para asegurar su funcionamiento óptimo.

La segunda parte de este análisis se sumerge en los mecanismos de daño que pueden afligir a estos equipos, destacando la corrosión, la erosión, la fatiga por vibración, los daños por impacto de slugs y los problemas de diseño y fabricación. Estos factores, si no se gestionan adecuadamente, pueden llevar a fallos catastróficos, subrayando la importancia de un mantenimiento preventivo y predictivo riguroso.

Las estrategias de mitigación, desde el monitoreo de la corrosión hasta la optimización del diseño, no son solo medidas de precaución, sino pasos esenciales para prolongar la vida útil de estos equipos y garantizar la seguridad en las operaciones. En última instancia, este artículo no solo sirve como una guía técnica para los profesionales del sector, sino también como un recordatorio de que la excelencia en la gestión es un reflejo del compromiso con la eficiencia, la seguridad y la sostenibilidad en la industria del petróleo y gas.

Referencias

- https://www.tfes.com/resources/technical-library/5-project-metrics-to-assess-if-you-need-a-finger-or-vessel-slug-catcher/

- https://enggcyclopedia.com/wp-content/uploads/2023/06/vessel-slug-catcher.jpg

Preguntas Frecuentes (FAQs)

¿Cuál es la función de un slug catcher en las plantas de procesamiento de gas?

Su función es recolectar y separar los slugs de líquido que se desplazan junto al gas natural por las tuberías, evitando daños a equipos aguas abajo y asegurando un flujo estable hacia las unidades de procesamiento.

¿Cómo se elige el tipo adecuado para una instalación?

La elección depende de varios factores: Presión y diámetro de la tubería, frecuencia y volumen de los slugs, espacio disponible en la planta, consideraciones de costo; Los de tipo vaso son más compactos pero costosos a alta presión, mientras que los de tipo dedo y lazo de estacionamiento ofrecen soluciones escalables y rentables.

¿Con qué frecuencia se deben inspeccionarr?

Las inspecciones visuales rutinarias pueden realizarse trimestralmente, mientras que las inspecciones internas y los ensayos no destructivos (END) suelen llevarse a cabo anualmente o durante paradas programadas, siguiendo las normas API y ASME.

¿Los slug catchers son susceptibles a la corrosión bajo aislamiento (CUI)?

Sí. Al estar aislados térmicamente, la acumulación de humedad bajo el aislamiento puede provocar corrosión no visible externamente. Por ello, se recomienda realizar inspecciones internas y externas periódicas.

¿Cómo contribuye la optimización del diseño a la confiabilidad de un slug catcher?

La optimización del diseño mediante simulaciones de dinámica de fluidos y análisis estructurales permite: Reducir zonas propensas a erosión, minimizar vibraciones, mejorar la eficiencia de drenaje y separación. Esto garantiza que el diseño se adapte a las condiciones operativas reales.

¿Qué consecuencias puede tener la falla de un slug catcher?

Una falla puede ocasionar: Interrupciones en el flujo de gas, daños en equipos críticos aguas abajo (compresores, separadores), riesgos ambientales y de seguridad. Por eso es clave contar con un programa de mantenimiento preventivo y predictivo riguroso.