Tabla de Contenidos

- Sellos inteligentes: Interacción IoT y mantenimiento predictivo

- Materiales avanzados: Impulsando el rendimiento operativo

- Tecnología de sellado en seco

- Sostenibilidad: Imperativo regulatorio y competitividad

- Métricas de rendimiento: Análisis comparativo cuantificable

- Inteligencia artificial y optimización de diseño

- Un nuevo paradigma para equipos rotativos

- Conclusiones

- Referencias

La industria de los sellos mecánicos atraviesa una transformación sin precedentes en su historia centenaria. Los principales fabricantes globales no solamente monitorean los avances tecnológicos, sino que lideran una revolución que redefine completamente cómo concebimos, diseñamos y operamos estos componentes críticos en equipos rotativos.

El mercado global de sellos mecánicos experimenta un crecimiento robusto, proyectándose que alcanzará los 4.78 mil millones de dólares para 2029, con una tasa de crecimiento anual compuesta del 5.9% durante el período 2025-2029. El crecimiento no solo es cuantitativo; sino que representa una evolución cualitativa impulsada por demandas industriales cada vez más exigentes, regulaciones ambientales más estrictas y la implacable búsqueda de eficiencia operacional.

Los fabricantes líderes como John Crane, están invirtiendo recursos significativos en investigación y desarrollo para mantenerse a la vanguardia de esta transformación.

Sellos inteligentes: Interacción IoT y mantenimiento predictivo

La integración de tecnología de Internet de las Cosas en sellos mecánicos representa quizás el avance más disruptivo de la década. Los sellos inteligentes equipados con sensores embebidos han trascendido la función tradicional de simplemente contener fluidos para convertirse en componentes activos de monitoreo que generan datos críticos en tiempo real.

A traves de esta transformacion los ingenieros de confiabilidad y técnicos de mantenimiento detectan fallas con eficacia y precisión. Los sensores integrados en estos sistemas avanzados monitorizan múltiples parámetros operacionales simultáneamente. La temperatura de las caras del sello, las vibraciones características, la presión diferencial a través del sello, y los patrones de fuga incipiente son continuamente analizados y transmitidos a sistemas centralizados de gestión de activos.

En el siguiente video cortesía de EaleBurgmann, puedes apreciar su producto el sensor de sellos inteligentes EB. como a traves de de este sensor se Monitorea la presión, la temperatura y la vibración de sus sellos mecánicos en tiempo real, las 24 horas del día y desde cualquier lugar.

Monitoreo de sello inteligente.

La capacidad predictiva de estos sistemas reduce el tiempo de inactividad no planificado hasta en un 30% según estudios recientes de la industria. Los algoritmos de aprendizaje automático analizan patrones de deterioro y pueden identificar anomalías sutiles semanas o incluso meses antes de que ocurra una falla catastrófica.

Métricas de confiabilidad operacional

| Métrica de Confiabilidad | Sellos Convencionales | Sellos Inteligentes | Sellos Secos | Mejora Máxima |

|---|---|---|---|---|

| MTBF (Tiempo Medio Entre Fallas) | 18-24 meses | 36-48 meses | 48-60 meses | +250% |

| MTTR (Tiempo Medio de Reparación) | 8-12 horas | 4-6 horas | 2-4 horas | -75% |

| Disponibilidad del Equipo | 92-95% | 96-98% | 98-99.5% | +7.5% absoluto |

| Tasa de Fallas Catastróficas | 8-12% | 2-4% | <1% | -90% |

| Precisión Predicción Fallas | No aplica | 85-92% | 90-95% | Nuevo paradigma |

Materiales avanzados: Impulsando el rendimiento operativo

Los avances en ciencia de materiales han desbloqueado capacidades operacionales que habrían sido consideradas imposibles hace apenas una década. Los sellos mecánicos modernos deben operar en ambientes cada vez más hostiles: temperaturas que superan los 400°C en aplicaciones geotérmicas, presiones superiores a 500 bar en compresores de hidrógeno, y entornos químicamente agresivos que destruirían rápidamente materiales convencionales.

Las variantes mejoradas de carburo de silicio representan uno de los desarrollos más significativos en materiales para caras de sello. Los fabricantes han desarrollado formulaciones con propiedades térmicas superiores que mantienen su integridad estructural en aplicaciones de alta temperatura donde los carburos tradicionales fallarían.

Estas nuevas composiciones exhiben conductividad térmica mejorada, permitiendo disipar más efectivamente el calor generado por fricción en las interfaces de sellado. La resistencia al choque térmico también ha mejorado dramáticamente, crucial para aplicaciones con ciclos térmicos severos.

Los recubrimientos de carbono tipo diamante (DLC) han emergido como una tecnología transformadora para reducir la fricción y el desgaste. Estos recubrimientos ultrafinos, típicamente entre 1 y 5 micrones de espesor, proporcionan una dureza extraordinaria que puede alcanzar hasta 60 GPa en las formulaciones más avanzadas de carbono amorfo tetraédrico. El coeficiente de fricción de los recubrimientos DLC puede ser 200 a 500% más bajo que los recubrimientos tribológicos PVD tradicionales, traduciendo directamente en menor generación de calor, menor consumo energético y vida útil extendida del sello.

Tecnología de sellado en seco

Los sellos secos o de funcionamiento en seco representan un cambio paradigmático en la filosofía de sellado mecánico. Durante décadas, los sellos lubricados por líquido barrera dominaron las aplicaciones en la industria química y otras industrias de proceso. Sin embargo, los avances en materiales auto-lubricantes y diseño tribológico han hecho que los sellos secos sean no solo viables, sino preferibles en muchas aplicaciones críticas.

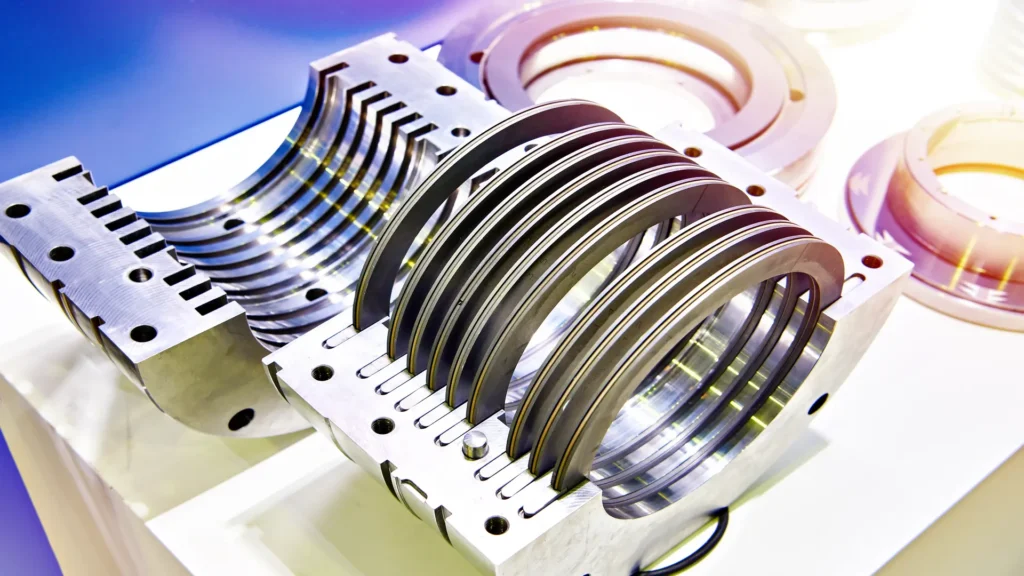

El principio fundamental de los sellos secos radica en la selección cuidadosa de materiales de caras con propiedades tribológicas excepcionales que pueden operar sin película líquida externa. El carburo de silicio, el carburo de tungsteno y el grafito de carbono poseen excelentes características de auto-lubricación, permitiéndoles mantener un coeficiente de fricción bajo incluso en condiciones de contacto seco. Las caras de sello se lapidan a un grado extremo de planitud, típicamente dentro de bandas de luz helio, asegurando contacto óptimo y rendimiento de sellado.

Los sellos secos eliminan la necesidad de sistemas complejos de soporte con fluidos barrera, simplificando dramáticamente la instalación y reduciendo los puntos potenciales de falla. No hay reservorios de fluido barrera que monitorear, no hay sistemas de refrigeración auxiliares que mantener, no hay preocupación por contaminación del producto por fuga del fluido barrera. Esta simplicidad se traduce directamente en confiabilidad mejorada y costos de mantenimiento reducidos.

En la industria química, donde la prevención de contaminación del producto es crítica, los sellos secos con barreras de nitrógeno han transformado las operaciones. John Cranes CK725 y sistemas similares utilizan gas nitrógeno de planta, ampliamente disponible, como agente barrera para gestión de contención. El gas inerte minimiza cualquier riesgo de contaminación del producto mientras proporciona enfriamiento suficiente para las caras del sello. El diseño de cara de contacto seca incorpora características como pozos de desechos que capturan partículas y contaminantes, previniendo que interfieran con el sellado.

Sostenibilidad: Imperativo regulatorio y competitividad

La sostenibilidad ha trascendido de ser una aspiración voluntaria a convertirse en un imperativo regulatorio que impulsa innovación fundamental en tecnología de sellado. Las regulaciones ambientales cada vez más estrictas, particularmente en Europa y Norteamérica, junto con objetivos corporativos de sostenibilidad ambiciosos, están acelerando la adopción de soluciones de sellado ecológicas.

Los diseños de cero emisiones representan la respuesta de la industria a las regulaciones de emisiones fugitivas cada vez más severas. La Directiva de Emisiones Industriales actualizada de la Unión Europea para 2024 impone penalizaciones más duras por emisiones fugitivas, acelerando la adopción de sellos de gas dual y bombas de accionamiento magnético sin sello.

Los programas LDAR (Detección y Reparación de Fugas) de la EPA estadounidense ahora requieren monitoreo en tiempo real, impulsando la demanda de sellos inteligentes con sensores embebidos capaces de detectar fugas incipientes antes de que se conviertan en emisiones significativas.

Los sellos de bajo consumo energético incorporan tecnología de caras diseñadas para minimizar la fricción y, por lo tanto, las pérdidas de energía. La serie ECO-Seal de John Crane reduce las pérdidas por fricción hasta un 25%, contribuyendo directamente a que las industrias cumplan con sus objetivos Net Zero 2050. En plantas grandes con cientos de bombas y compresores, estas reducciones aparentemente modestas por sello individual se acumulan en ahorros energéticos significativos y reducción de huella de carbono.

Métricas de rendimiento: Análisis comparativo cuantificable

La adopción de tecnologías avanzadas en sellos mecánicos genera beneficios medibles que impactan directamente en la rentabilidad operacional. La siguiente tabla comparativa presenta datos consolidados de múltiples estudios de campo y reportes de fabricantes líderes, proporcionando una referencia cuantitativa para la toma de decisiones en proyectos de modernización.

| Tecnología de Sellado | Reducción Tiempo Inactividad | Ahorro Energético | Extensión Vida Útil | Reducción Costos Mantenimiento | Reducción Emisiones | Aplicación Óptima |

|---|---|---|---|---|---|---|

| Sellos Convencionales | Línea base (0%) | Línea base (0%) | 18-24 meses | Línea base (0%) | Línea base | Aplicaciones generales de baja criticidad |

| Sellos Inteligentes IoT | 25-35% | 8-12% | 36-48 meses | 20-30% | 15-20% | Plantas con alta criticidad, industria química |

| Sellos Secos (Dry Running) | 40-50% | 15-25% | 48-60 meses | 35-45% | 90-95% | Aplicaciones químicas, farmacéuticas, vacío |

| Sellos con Recubrimiento DLC | 20-30% | 35-45% | 60-72 meses | 25-35% | 10-15% | Alta velocidad, alta temperatura, abrasivos |

| Sellos con Materiales Avanzados | 30-40% | 12-18% | 48-72 meses | 30-40% | 20-25% | Condiciones extremas, H₂, criogénicas |

| Sellos para Hidrógeno (H2-Ready) | 35-45% | 10-15% | 36-48 meses | 25-35% | 95-98% | Electrolizadores, compresores H₂, energía limpia |

| Sistemas Seal-as-a-Service | 45-55% | 18-28% | Garantizado contractualmente | 40-60% | 25-35% | Operaciones críticas, mantenimiento predictivo |

Inteligencia artificial y optimización de diseño

La inteligencia artificial está comenzando a influir en cómo se diseñan y optimizan los sellos mecánicos. Los algoritmos de optimización topológica pueden analizar requisitos de carga complejos y generar geometrías de componentes que minimizan material mientras maximizan resistencia y rigidez. Esta tecnología, combinada con manufactura aditiva, permite crear componentes de sello más ligeros y eficientes con geometrías que serían imposibles de diseñar manualmente.

Los sistemas impulsados por IA también están mejorando la selección de sellos. Históricamente, seleccionar el sello correcto para una aplicación específica requería ingenieros experimentados consultando extensos catálogos y hojas de datos técnicos. Los sistemas expertos modernos pueden analizar parámetros operacionales, condiciones de fluido, limitaciones de espacio y requisitos de confiabilidad para recomendar configuraciones óptimas de sello. Estos sistemas aprenden continuamente de datos de campo, mejorando sus recomendaciones con el tiempo.

Para 2026, se anticipa que la optimización de sellos impulsada por IA se convertirá en estándar en la industria de petróleo y gas. Los gemelos digitales, réplicas virtuales de activos físicos, permiten simulación y prueba de diferentes configuraciones de sello bajo diversas condiciones operacionales sin experimentación física costosa. Esta capacidad acelera el desarrollo de productos y permite personalización a gran escala para satisfacer necesidades específicas de clientes.

Un nuevo paradigma para equipos rotativos

Los sellos mecánicos han evolucionado de componentes relativamente simples a sistemas sofisticados que integran materiales avanzados, electrónica inteligente, análisis de datos y principios de sostenibilidad. Para 2026, la industria de sellos mecánicos está posicionada en la intersección de múltiples tendencias tecnológicas transformadoras: digitalización, ciencia avanzada de materiales, manufactura aditiva, inteligencia artificial y sostenibilidad ambiental.

Las organizaciones que adoptan estas tecnologías avanzadas, que invierten en capacitación de personal y que colaboran estrechamente con fabricantes de sellos en modelos de negocio orientados a servicio, estarán mejor posicionadas para prosperar en un panorama industrial cada vez más competitivo y regulado. El futuro de los sellos mecánicos no se trata simplemente de prevenir fugas; se trata de habilitar operaciones más inteligentes, más eficientes y más sostenibles que impulsan competitividad industrial mientras protegen nuestro medio ambiente para generaciones futuras.

Para los ingenieros, los técnicos mecánicos de campo y los maestros de mecánica, estas tendencias no son meras curiosidades técnicas, sino herramientas prácticas que pueden mejorar drásticamente la fiabilidad de los equipos, reducir los costes operativos y cumplir con los objetivos de sostenibilidad, cada vez más importantes. La selección adecuada de la tecnología de sellado, basada en el conocimiento de estas innovaciones emergentes, puede marcar la diferencia entre un funcionamiento fiable y costosas averías.

Conclusiones

Las innovaciones en sellos mecánicos están redefiniendo su papel dentro de la confiabilidad y eficiencia de los sistemas rotativos. La integración de nuevos materiales, diseños de baja fricción y soluciones orientadas a la reducción de fugas no solo mejora el desempeño operativo, sino que también responde a exigencias crecientes en seguridad, sostenibilidad y cumplimiento normativo. De cara a 2026, los sellos mecánicos dejan de ser componentes pasivos para convertirse en elementos clave de la integridad de equipos críticos en sectores como energía, petróleo y gas, química y procesos industriales.

Las tendencias que marcan el desarrollo de los sellos mecánicos hacia 2026 apuntan a una mayor digitalización, estandarización avanzada y adaptación a condiciones operativas cada vez más exigentes. La incorporación de monitoreo inteligente, junto con diseños optimizados para altas presiones, temperaturas extremas y fluidos complejos, permitirá reducir costos de mantenimiento y tiempos de inactividad. En este contexto, la correcta selección y aplicación de sellos mecánicos se consolida como una decisión estratégica que impacta directamente la eficiencia, la confiabilidad y la competitividad industrial.

Referencias

- https://www.researchgate.net/publication/346733745_Overview_of_Reciprocating_and_Centrifugal_Compressors

- https://www.pumpworks.com/how-to-install-mechanical-seal-in-centrifugal-pump