Tabla de Contenidos

En una reparación o un mantenimiento de un horno reformador es fundamental el remplazo de los tubos una vez haya culminado el tiempo indicado de su tiempo de vida útil estimada. ¿Qué pasaría en el supuesto caso si su mantenimiento se requiere adelantar por algún factor operacional no planificado?

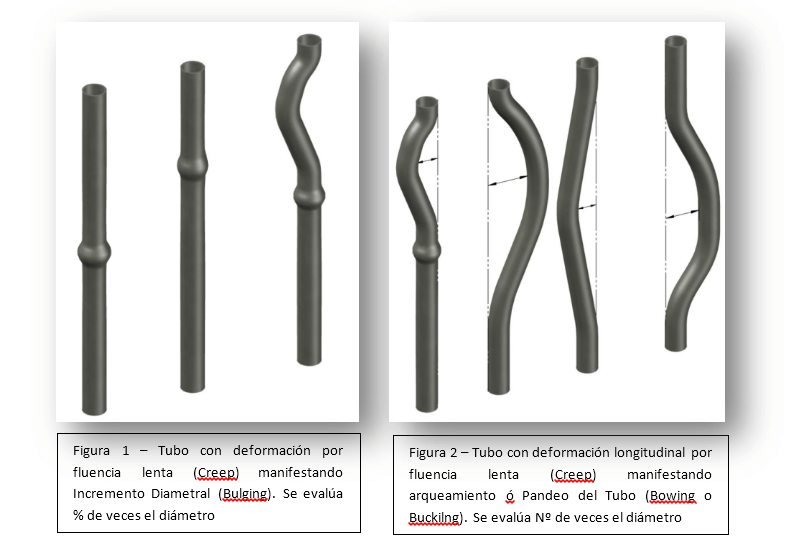

Una vez que la unidad (horno reformador) se encuentra detenida y apta para el ingreso del personal, se realizan las evaluaciones correspondientes a través de la inspección visual; para determinar en primera instancia imperfecciones más resaltantes en los tubos, donde se pueden apreciar daños por termo fluencia o fluencia lenta (Creep); bien sea, manifestada como un ensanchamiento diametral “Bulging” (ver figura 1) o como una deformación longitudinal ó arqueamiento del tubo “Bowing” (ver figura 2).

También se pueden observar puntos calientes que podrían ser generados por incidencia de la llama hacia el tubo por posibles problemas con el quemador, puntos de oxidación o quizás un factor poco usual se podría presentar la degeneración precipitada del catalizador en el interior del tubo, que produzca una obstrucción o mala circulación del fluido y por ende, deficiencia en la transferencia de calor que genere el inicio de una deformación del tubo o en el peor escenario un posible agrietamiento o ruptura de este.

Normativa recomendada

Cuando las facilidades están dadas en su totalidad (armado de andamio e iluminación), se realiza una verificación del ensanchamiento diametral de todos tubos a lo largo de estos, con el uso de una galga bien sea fabricada a escala o graduada de forma porcentual con respecto al diámetro del tubo, método conocido como “el pasa no pasa” (pass-fail) según API-573; la deflexión o arqueamiento del tubo puede ser tomado como referencia con el uso de una plomada para cuantificar dicha deformación.

Tomando en cuenta los daños encontrados, ¿en base a qué criterios el inspector debería realizar el reemplazo de tubos de forma parcial, si la cantidad de los que presentan daños no estuviese en su totalidad? Cuando se habla de una parada de emergencia, se considera que la unidad fue detenida a consecuencia de un evento no planificado, bien sea; por mal diseño, por algún defecto de fabricación o desviaciones operacionales inducidas durante el proceso. Por tal razón es de gran importancia la caracterización de los daños encontrados, cuantificando el nivel de afectación que estos presentan.

El inspector podría cuestionar ¿hasta qué punto me es permisible una deflexión del tubo?, o el ensanchamiento diametral ¿qué porcentaje de su diámetro pueda estar dentro de lo aceptado?, Estas podrían ser algunas de las interrogantes realizadas, además de evaluar que factor origino dicha condición, tomando en cuenta la premura para la entrega de la unidad, para su posterior puesta en servicio. Ya que el hecho de que la unidad se encuentre detenida podría significar grandes pérdidas económicas por falta de producción.

Durante la inspección de este tipo de hornos durante un mantenimiento planificado, la instalación de tubos nuevos remplazando segmentos cortos del tubo existentes dentro la cámara radiante, esta acción podría tener como intensión eliminar el peso muerto si el tubo presento un daño relevante.

El API 573

Nos indica que tiene mayor relevancia los daños por crecimiento o ensanchamiento diametral que el manifestado como pandeo, deflexión o arqueamiento del tubo, siempre y cuando la flacidez del mismo no se direccione para hacer contacto con otro tubo, este código recomienda realizar la Perfilometría Láser debido a que con esta técnica se puede medir las dimensiones diametrales bien sea desde el exterior del tubo o desde su interior si el tubo no tuviese catalizador dentro del mismo, no obstante, no siempre se puede contar con dicha tecnología, además de esta técnica también recomienda la Evaluación con Ondas Longitudinales Refractadas y TOFD, Inspección Radiográfica y Corrientes Eddy.

El API 579-1

En su parte 10, proporciona procedimientos de evaluación para determinar la vida remanente de un componente que opera en el régimen de fluencia (Creep).

El API 573

En su tabla 4, establece criterios de inspección y aceptación recomendados para los mecanismos de deterioro en hornos y calderas, indica que para el ensanchamiento o abultamiento el criterio de aceptación es de 1% a 5% de crecimiento del diámetro del tubo y para la flacidez el arqueamiento permisible máximo es de 5 veces el diámetro del tubo.

Conclusión

En estos procesos es difícil conseguir suficiente información, para determinar lo permisible en este tipo de unidades reformadoras, por lo que la experiencia y las mejores prácticas realizadas dentro de las industrias de petróleo y gas serán una referencia indispensable para establecer criterios más ajustados según sean los parámetros operacionales que maneje la unidad de proceso.