Tabla de Contenidos

- De los descubrimientos a la digitalización

- Fundamentos de la radiografía industrial

- Transición a la era digital: Punto de inflexión en la RT

- Radiografía en tiempo real y el auge de la tomografía computarizada (CT)

- Radiografía y robótica: inspección a velocidad industrial

- Casos de éxito y líderes tecnológicos

- Desafíos y oportunidades en la era digital

- Futuro de la radiografía industrial: inteligencia digital

- Conclusiones

- Referencias

- Preguntas frecuentes (FAQs)

- ¿Cuál es la diferencia entre las certificaciones ISO 9712 y SNT-TC-1A en radiografía industrial?

- ¿Qué es la corrosión bajo aislamiento (CUI) y por qué la radiografía digital es fundamental para su detección?

- ¿Por qué la radiografía directa (DR) se considera más segura que la radiografía tradicional con película?

- ¿Cómo se integra la radiografía industrial dentro del concepto de la Industria 4.0?

- ¿Qué funciones desempeñan los niveles I, II y III en la radiografía industrial?

La historia de la Radiografía Industrial (RT, por sus siglas en inglés Radiographic Testing) comenzó en 1895, cuando Wilhelm Conrad Röntgen descubrió los rayos X y cambió para siempre la manera en que la humanidad podía observar lo invisible. Lo que nació como una curiosidad científica se transformó rápidamente en una herramienta esencial para la medicina y, poco después, para la industria.

A comienzos del siglo XX, los ingenieros comprendieron que esta forma de radiación podía atravesar el metal con la misma facilidad que los tejidos humanos, revelando defectos ocultos imposibles de detectar a simple vista. Este avance marcó el inicio del uso industrial de la radiación ionizante, que permitió analizar materiales metálicos sin dañarlos y sentó las bases de las futuras técnicas de inspección.

Después de la Segunda Guerra Mundial, la radiografía se convirtió en un pilar fundamental del control de calidad en la fabricación, las refinerías y la construcción de tuberías. Desde entonces, esta técnica ha sido esencial para verificar la integridad estructural y mantener estándares rigurosos de control de calidad en los procesos industriales más exigentes.

De los descubrimientos a la digitalización

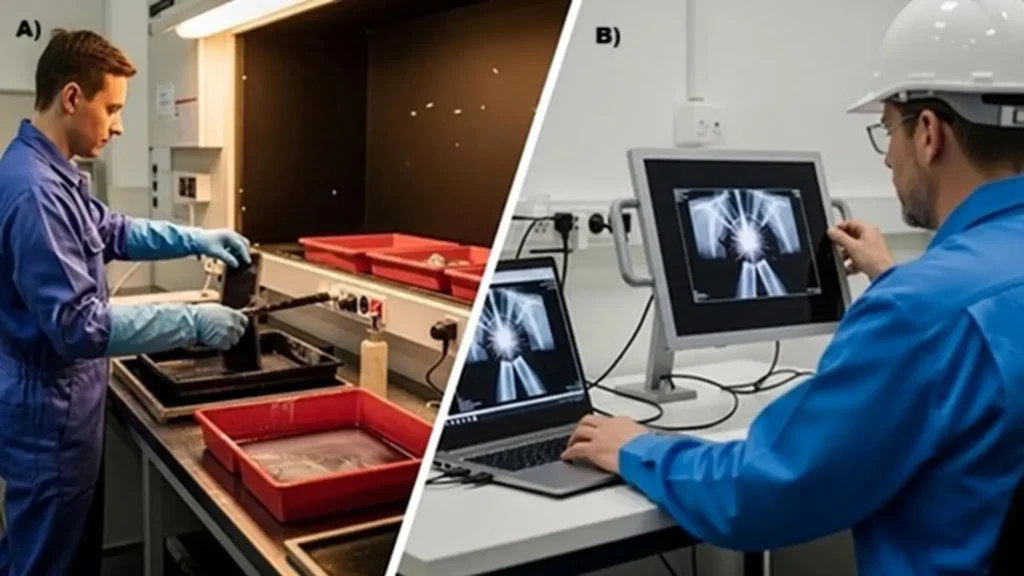

Durante décadas, la inspección mediante película dominó el campo, ofreciendo resultados confiables, aunque demandando tiempo y experiencia. Los inspectores trabajaban en cuartos oscuros, entre químicos y películas radiográficas, afinando la vista para interpretar los tonos de gris que marcaban la diferencia entre la seguridad y el riesgo. Sin embargo, el método tenía limitaciones: tiempos largos de procesamiento, mayor exposición a la radiación y la complejidad de almacenar y recuperar los registros.

Las limitaciones antes expuestas impulsaron la innovación. La radiografía computarizada introdujo placas de fósforo que digitalizaron el proceso sin perder calidad en la imagen. Poco después, la radiografía directa sustituyó las placas por detectores digitales, permitiendo ver los resultados de inmediato y transferir los datos al instante. Lo que antes tomaba horas ahora se realiza en minutos, con mayor precisión, menor exposición y una notable mejora en la eficiencia operativa de los procesos industriales.

El viaje desde las placas de vidrio hasta los píxeles digitales refleja algo más que una evolución tecnológica: representa la búsqueda constante de métodos más seguros, rápidos e inteligentes para garantizar la integridad de los activos más críticos del mundo.

Fundamentos de la radiografía industrial

La radiografía industrial es una de las técnicas más confiables dentro del ensayo no destructivo, ya que permite a los ingenieros “ver a través” de materiales sólidos sin causarles daño. Gracias a ella, se obtiene información crucial sobre la estructura interna de soldaduras, fundiciones y componentes sometidos a altas presiones o temperaturas, evitando fallas que podrían tener consecuencias graves y asegurando que cada soldadura o componente cumpla los estándares establecidos de control de calidad en la industria moderna.

Radiografía con rayos X y radiografía gamma

El principio básico consiste en exponer el material a una fuente controlada de radiación ionizante. En la radiografía con rayos X, la radiación se genera eléctricamente, lo que permite regular su intensidad y encender o apagar la fuente con facilidad.

Es el método ideal para talleres, laboratorios y entornos controlados. La radiografía gamma, en cambio, utiliza isótopos radiactivos como el Iridio-192 o el Cobalto-60, lo que brinda una gran portabilidad y la posibilidad de realizar inspecciones en campo, incluso en lugares confinados o de difícil acceso. Cada técnica tiene su ventaja: los rayos X ofrecen mayor control y calidad de imagen, mientras que los rayos gamma destacan por su alcance y capacidad de penetración.

Formación e interpretación de la imagen

Cuando la radiación atraviesa una pieza, las zonas más densas absorben más energía y se ven más claras en la imagen; las áreas más delgadas o menos densas aparecen más oscuras. Estas variaciones de contraste permiten identificar grietas, porosidades, inclusiones o corrosión. La interpretación requiere experiencia: un inspector bien formado distingue entre señales inofensivas y defectos reales que pueden comprometer la integridad del material.

Seguridad y marco regulatorio

Dado que la radiografía utiliza radiación ionizante, la seguridad es prioritaria. Se aplican controles estrictos de dosis, blindajes adecuados y zonas de trabajo delimitadas para proteger tanto al personal como al entorno. Normas internacionales como ISO 9712 y ASNT SNT-TC-1A garantizan que solo profesionales calificados y certificados realicen estas inspecciones, asegurando uniformidad y confianza en los resultados a nivel global.

Transición a la era digital: Punto de inflexión en la RT

El paso de la película tradicional a la imagen digital marcó un antes y un después en la radiografía industrial. Durante décadas, el proceso con película exigía paciencia: largas exposiciones, revelado en cuarto oscuro y una interpretación totalmente manual. La llegada de las tecnologías digitales transformó ese panorama, ofreciendo métodos más rápidos, seguros y precisos para capturar y analizar imágenes radiográficas.

Radiografía Computarizada (CR)

La radiografía computarizada representó el puente entre la inspección analógica y la digital. En lugar de utilizar película, emplea una placa de fósforo que retiene la imagen producida por la radiación. Posteriormente, la placa se escanea con un lector láser que convierte esa información en un archivo digital, optimizando el almacenamiento de datos y facilitando la trazabilidad de cada imagen radiográfica dentro de los sistemas de gestión industrial.

Aunque la CR aún requiere algunos pasos manuales, reduce drásticamente el uso de productos químicos y permite ajustar parámetros como el brillo o el contraste sin necesidad de repetir la exposición, garantizando una mejora continua en el control de calidad de las imágenes radiográficas.

Además, la eficiencia del proceso disminuye considerablemente la manipulación directa de fuentes de radiación ionizante, incrementando la seguridad ocupacional y reduciendo la exposición del personal técnico.

Radiografía Directa (DR)

La radiografía directa llevó la digitalización un paso más allá mediante el uso de detectores planos que capturan y muestran las imágenes de manera instantánea en una computadora. Los inspectores pueden revisar, ampliar y evaluar los resultados en cuestión de segundos. La DR ofrece mayor resolución, menor tiempo de exposición y una consistencia superior, lo que la convierte en una herramienta ideal para inspecciones en campo donde la rapidez, la precisión y el manejo eficiente del almacenamiento de datos son cruciales para mantener la continuidad operativa y la calidad del registro digital.

Ventajas frente a la película

La radiografía digital ofrece ventajas claras: resultados más rápidos, menor exposición a la radiación y un archivado más simple. Las imágenes pueden almacenarse, compartirse y analizarse de forma remota, facilitando la colaboración y el seguimiento de los datos. Además, al eliminar el uso de películas y productos químicos, se reducen notablemente los impactos ambientales y se optimiza la eficiencia operativa, al simplificar las tareas de inspección y reducir los tiempos de respuesta en campo.

Un ejemplo destacado de esta transformación es el trabajo de la División NDT de Carestream, que ha acompañado a varias plantas petroquímicas en su transición del sistema de película a la digital. Sus detectores avanzados han mejorado la detección de defectos en soldaduras y la identificación de corrosión bajo aislamiento (CUI), reduciendo los tiempos de inspección y la necesidad de retrabajos. Esta evolución no solo aumenta la eficiencia operativa, sino que también fortalece las prácticas de inspección en un entorno industrial cada vez más digitalizado.

El cambio hacia la radiografía digital representa mucho más que una mejora técnica: es una redefinición de la confiabilidad, la eficiencia y el compromiso ambiental dentro del panorama moderno de los ensayos no destructivos y la Industria 4.0, donde la automatización y los datos impulsan la innovación continua en la gestión de activos.

Radiografía en tiempo real y el auge de la tomografía computarizada (CT)

La inspección industrial moderna ha entrado en una etapa donde la inmediatez y la precisión son fundamentales para garantizar la calidad.

El siguiente video muestra cómo se aplica la radiografía digital en tiempo real durante la inspección de soldaduras en tuberías, una práctica que representa la evolución hacia sistemas más seguros y eficientes dentro de la Industria cortesía de TechCorr USA , disponible públicamente en YouTube para fines educativos e informativos.

Radiografía en tiempo real: Revolución en inspección de tuberías.

La radiografía en tiempo real se ha convertido en una herramienta clave dentro de los programas de inspección en operación, permitiendo evaluar componentes sin detener los procesos. Al emitir rayos X o gamma a través de un objeto y registrar su interacción en una pantalla de fósforo o un detector plano, donde la radiación ionizante actúa como elemento clave para producir la imagen, el sistema genera una representación instantánea que puede observarse en tiempo real.

Esta capacidad permite a los ingenieros tomar decisiones rápidas y fundamentadas sobre la integridad de soldaduras, el avance de la corrosión o la presencia de objetos extraños, reduciendo los tiempos de inactividad, mejorando la confiabilidad de las operaciones y fortaleciendo la eficiencia operativa en plantas y refinerías que requieren inspección continua sin interrupciones.

Paralelamente, la tomografía computarizada (CT) se ha consolidado como una de las herramientas más potentes disponibles en el campo de los ensayos no destructivos. La CT combina cientos o incluso miles de radiografías bidimensionales para construir un modelo tridimensional detallado. Esta visualización volumétrica permite observar con precisión geometrías internas, distribución de porosidad o microgrietas, aspectos especialmente críticos en sectores como el aeroespacial, donde las piezas fabricadas con aleaciones ligeras o mediante impresión 3D deben garantizar una integridad absoluta.

Sin embargo, estos avances también presentan desafíos. Los sistemas de CT requieren altos costos operativos, fuentes de radiación potentes, mecanismos de rotación estables y una gran capacidad de almacenamiento de datos. El volumen de información generado por cada exploración exige soluciones de almacenamiento de datos robustas y seguras, capaces de preservar la integridad de los archivos para su posterior análisis comparativo o auditoría técnica.

Además, el análisis de la enorme cantidad de información generada demanda especialistas con experiencia en física de la imagen y técnicas de reconstrucción digital. Aun así, la combinación de visualización en tiempo real y modelado 3D está transformando la radiografía, que ha pasado de ser una herramienta de diagnóstico a convertirse en un recurso predictivo para la gestión de la integridad industrial.

Radiografía y robótica: inspección a velocidad industrial

A medida que las instalaciones industriales se vuelven más grandes y complejas, la necesidad de inspecciones más rápidas y seguras ha impulsado la adopción de la radiografía automatizada (ART) y de los sistemas de imagen robótica. Estas tecnologías combinan robótica, sensores digitales y software avanzado para ofrecer resultados precisos sin exponer al personal a la radiación ni requerir la detención de los equipos.

Sistemas ART y control de movimiento

Las plataformas de radiografía automatizada utilizan vehículos o rastreadores robóticos equipados con detectores CMOS o paneles planos que se desplazan a lo largo de tuberías, tanques o estructuras aisladas. Estos equipos emiten rayos X de baja intensidad mientras capturan imágenes digitales de alta resolución, optimizando el control de calidad durante la inspección automatizada y reduciendo la posibilidad de errores humanos en la evaluación de defectos.

El resultado es un mapa radiográfico continuo que muestra afinamientos de pared, corrosión interna o fisuras ocultas bajo el aislamiento, defectos que antes requerían retirar recubrimientos o realizar inspecciones manuales más invasivas.

Caso práctico

Un operador de refinería que implementó un sistema de mapeo radiográfico automatizado en sus tuberías aéreas logró avances notables. Mediante el uso de un rastreador semiautónomo, el equipo de inspección obtuvo perfiles digitales detallados de amplias secciones de tubería sin detener las operaciones. Las imágenes se procesaron y visualizaron de inmediato, permitiendo a los ingenieros identificar zonas con corrosión sin interrumpir la producción.

El resultado fue una reducción significativa del riesgo de exposición y una disminución del tiempo de inspección a menos de la mitad en comparación con los métodos convencionales, elevando de forma tangible la eficiencia operativa del sistema y mejorando la disponibilidad de los activos.

Tendencias futuras

La próxima etapa en la evolución del ART se centra en la integración de la inteligencia artificial y los gemelos digitales. Los sistemas con reconocimiento automático de imágenes podrán clasificar indicaciones y compararlas con bibliotecas históricas de defectos, mejorando la precisión y la coherencia de los resultados.

Al conectarse con plataformas en la nube, estos sistemas sincronizan los datos de inspección con modelos digitales de los activos, impulsando estrategias de mantenimiento predictivo. Esta convergencia entre robótica, análisis de datos y radiografía está llevando a la industria hacia un futuro donde las inspecciones son más rápidas, seguras y cada vez más inteligentes, en perfecta sintonía con los principios de la Industria 4.0.

Casos de éxito y líderes tecnológicos

La evolución de la radiografía industrial ha sido posible gracias a la visión y la innovación de empresas que transformaron la inspección tradicional en una disciplina digital. Entre ellas destaca la División NDT de Carestream, referente en adaptación tecnológica. Con décadas de experiencia en el campo médico, la compañía trasladó su conocimiento al ámbito industrial, desarrollando detectores digitales y software de imagen resistentes a entornos exigentes. Sus sistemas portátiles han redefinido la radiografía en campo, proporcionando resultados inmediatos y de alta resolución en la evaluación de soldaduras, el mapeo de corrosión y la detección de CUI, especialmente en los sectores petroquímico y energético.

Más allá de los logros individuales, la colaboración ha sido un motor clave del progreso. MISTRAS Group, GE Inspection Technologies y RT Alliance han construido ecosistemas sólidos que integran hardware, software y servicios especializados. Su enfoque promueve la interoperabilidad y el intercambio de datos, permitiendo combinar múltiples técnicas de inspección (radiografía, ultrasonido y termografía) en una sola plataforma digital. Este modelo mejora la precisión y fortalece la capacidad de mantenimiento predictivo.

Paralelamente, una nueva generación de startups e integradores robóticos está transformando el panorama del ensayo no destructivo. Empresas dedicadas al desarrollo de rastreadores autónomos, generadores compactos de rayos X y algoritmos de análisis de imágenes basados en IA están uniendo la radiografía con la ciencia de datos y la automatización. Sus aportes están democratizando el acceso a tecnologías avanzadas y marcando el inicio de una nueva era de sistemas radiográficos inteligentes y conectados.

Desafíos y oportunidades en la era digital

La transformación digital de la radiografía ha abierto un abanico de posibilidades extraordinarias, pero también plantea nuevos desafíos. El paso de la película a los flujos de trabajo completamente digitales genera enormes volúmenes de datos que deben almacenarse, procesarse e interpretarse de manera segura.

El almacenamiento de datos se ha convertido en una parte crítica del ecosistema de la radiografía moderna, no solo por su función logística, sino por su rol en la trazabilidad, la auditoría y la protección de información sensible de cada inspección. Gestionar esta información requiere sólidos protocolos de ciberseguridad que protejan los datos sensibles y garanticen el cumplimiento normativo, especialmente en industrias donde los resultados de inspección están directamente ligados a la seguridad y la confiabilidad operativa.

En este nuevo entorno digital, el manejo responsable de la radiación ionizante sigue siendo un pilar esencial, integrando sistemas avanzados de monitoreo y control para proteger a las personas y garantizar la trazabilidad de los procesos

Otro reto importante recae en el factor humano. La nueva generación de inspectores debe contar con habilidades híbridas, combinando la experiencia tradicional en ensayos no destructivos con conocimientos en análisis de datos, procesamiento de imágenes y tecnologías de la información. Los programas de formación y certificación se están adaptando a esta nueva realidad, promoviendo una competencia multidisciplinaria. Al mismo tiempo, los organismos reguladores actualizan normas y guías para validar archivos electrónicos, detección automática de defectos y flujos de trabajo en la nube.

Aunque exigentes, estos cambios representan una oportunidad sin precedentes para mejorar la eficiencia, la trazabilidad y la confianza en los datos de inspección a lo largo de todo el ciclo de vida de los activos, reforzando el papel del control de calidad como eje transversal en la digitalización de los procesos industriales, alineándose con los principios de la Industria 4.0, donde la interconexión, la automatización y la inteligencia de datos se convierten en pilares del desempeño industrial.

Futuro de la radiografía industrial: inteligencia digital

La radiografía industrial avanza rápidamente hacia un modelo predictivo basado en datos, en línea con la visión global de la Industria 4.0. La convergencia del ensayo radiográfico con la inteligencia artificial y los gemelos digitales está redefiniendo la manera en que se inspeccionan y gestionan los activos. Los algoritmos de IA ya son capaces de reconocer patrones de defectos, medir variaciones de espesor y correlacionar los resultados con datos históricos de desempeño, transformando la inspección de una tarea reactiva en una práctica proactiva y analítica.

Gracias al análisis predictivo, los equipos de mantenimiento pueden anticipar la evolución del deterioro, planificar intervenciones con mayor eficiencia y reducir las paradas no programadas. Con la integración de sensores inteligentes y redes IoT en los equipos de inspección, la radiografía está pasando de ser una evaluación puntual a convertirse en un sistema de monitoreo continuo.

Esta integración permite que los datos obtenidos en campo se conecten directamente con las plataformas de gestión de integridad, mejorando la toma de decisiones con información casi en tiempo real. Los avances en almacenamiento de datos e interoperabilidad están permitiendo que las imágenes radiográficas y los registros históricos se integren en ecosistemas digitales más amplios, donde la información fluye sin barreras entre inspección, mantenimiento y análisis predictivo.

El resultado es un ecosistema industrial más seguro, inteligente y conectado, en el que la radiografía no solo detecta defectos, sino que también ayuda a prevenirlos.

Conclusiones

La radiografía industrial sigue siendo un pilar fundamental para garantizar la integridad de los activos, incluso mientras sus herramientas y técnicas continúan evolucionando. Su modernización, del uso de película a los sistemas digitales y ahora a los inteligentes, refleja la transformación de los sectores energético e industrial hacia una mayor eficiencia operativa y confiabilidad, marcando un estándar en cómo la tecnología impulsa la productividad y la seguridad en el mantenimiento de activos.

En el mundo interconectado de hoy, la radiografía es mucho más que un método para revelar defectos internos: se ha convertido en una fuente constante de conocimiento que impulsa el mantenimiento predictivo, la sostenibilidad y la seguridad. La radiografía industrial ya no se trata solo de ver dentro del metal, sino de ver el futuro de la confiabilidad.

Referencias

- International Organization for Standardization (ISO). (2021). ISO 9712:2021, Non-destructive testing, Qualification and certification of NDT personnel. Ginebra: ISO. Recuperado de https://www.iso.org/standard/75614.html

- Cao, Q., et al. (2022). A Review of Corrosion under Insulation: A Critical Issue in the Oil and Gas Industry. Metals, 12(561).

Recuperado de https://dspace.mit.edu/bitstream/handle/1721.1/141822/metals-12-00561-v2.pdf - Corrosionpedia. (2020, 28 de mayo). A Look at Digital Radiography for Corrosion Inspection.

Recuperado de https://www.corrosionpedia.com/a-look-at-digital-radiography-for-corrosion-inspection/2/7075 - Quality Magazine. (2023). Certification Standards within Nondestructive Testing: Options for NDT Personnel.

Recuperado de https://www.qualitymag.com/articles/97847-certification-standards-within-nondestructive-testing-options-for-ndt-personnel - Natural Resources Canada. (2024). Standards Framework for the NDT Certification Program.

Recuperado de https://natural-resources.canada.ca/science-data/non-destructive-testing/standards-framework-ndt-certification-program

Preguntas frecuentes (FAQs)

¿Cuál es la diferencia entre las certificaciones ISO 9712 y SNT-TC-1A en radiografía industrial?

ISO 9712 es un estándar internacional que certifica a los operadores de ensayos no destructivos (END) mediante exámenes teóricos, prácticos y de experiencia.

SNT-TC-1A es una guía estadounidense emitida por ASNT que permite a las empresas certificar internamente a sus operadores, con criterios flexibles según la política de la compañía.

¿Qué es la corrosión bajo aislamiento (CUI) y por qué la radiografía digital es fundamental para su detección?

CUI ocurre cuando la corrosión se desarrolla en metales cubiertos por aislamiento térmico o recubrimientos, donde la humedad y condensación favorecen el deterioro. La radiografía digital (DR) permite inspeccionar sin remover completamente el aislamiento, detectando defectos internos con alta resolución y reduciendo riesgos de manipulación.

¿Por qué la radiografía directa (DR) se considera más segura que la radiografía tradicional con película?

La DR utiliza detectores electrónicos que capturan imágenes en tiempo real, reduciendo la necesidad de exposiciones prolongadas a rayos X o gamma.

¿Cómo se integra la radiografía industrial dentro del concepto de la Industria 4.0?

La radiografía industrial se integra mediante automatización, sensores inteligentes, análisis de datos en tiempo real y conectividad IoT.

¿Qué funciones desempeñan los niveles I, II y III en la radiografía industrial?

Nivel I: Realiza ensayos bajo supervisión, ejecutando procedimientos establecidos.

Nivel II: Interpreta resultados, configura equipos y autoriza informes, operando con autonomía técnica.

Nivel III: Desarrolla procedimientos, capacita personal, audita y asegura calidad de los programas de inspección.