Tabla de Contenidos

- Fundamentos de las pruebas ultrasónicas en CFRP

- Pruebas ultrasónicas automatizadas

- Robotización de los ensayos ultrasónicos en materiales compuestos

- Segmentación adaptativa: innovación en la interpretación de datos

- Aplicación en geometrías curvas

- Comparación con la inspección manual

- Automatización de datos: el siguiente nivel en END

- Casos de uso e implementación industrial

- Consideraciones prácticas para su implementación

- Futuro de la inspección en CFRP

- Conclusiones

- Referencias

Introducción

En la industria aeroespacial, automotriz y de energía, el uso de materiales compuestos se ha incrementado significativamente debido a su alta relación resistencia-peso. Uno de los compuestos más utilizados es el CFRP (Carbon Fiber Reinforced Polymer), o material compuesto de fibras de carbono y resina. Si bien este material ofrece ventajas estructurales notables, también presenta desafíos importantes para su Inspección No Destructiva (END) debido a su microestructura anisotrópica, particularmente en lo referente a la detección de defectos internos como la delaminación.

En este contexto, las pruebas ultrasónicas automatizadas se consideran como una herramienta eficiente y precisa la evaluación no destructiva de CFRP. Con el avance del ultrasonido industrial y la automatización de datos, técnicas como la segmentación adaptativa, también llamada zonificación inteligente, se optimizan la detección de defectos, adaptando los parámetros de análisis a las particularidades estructurales de cada componente.

Fundamentos de las pruebas ultrasónicas en CFRP

Las pruebas ultrasónicas permiten detectar discontinuidades internas en un material mediante la propagación de ondas acústicas de alta frecuencia. En los CFRP, las ondas ultrasónicas interactúan con la microestructura anisotrópica del material, haciendo que la interpretación de los datos sea más compleja que en materiales homogéneos como los metales.

El uso del ultrasonido industrial en CFRP busca principalmente identificar defectos tales como:

- Delaminaciones.

- Vacíos internos.

- Inclusiones extrañas.

- Separación entre capas del material.

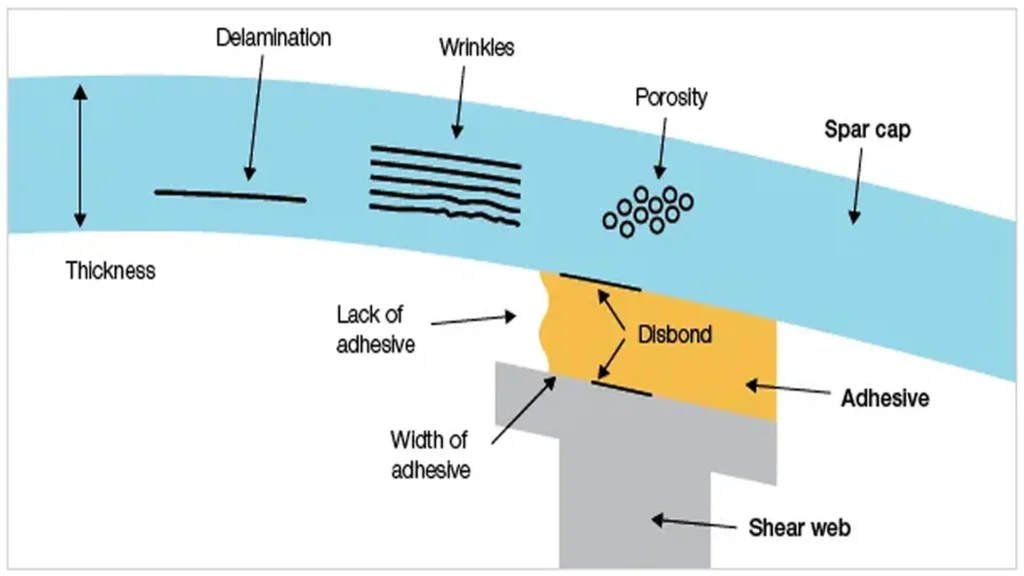

Tradicionalmente, estas pruebas se realizaban de forma manual, pero la inspección manual es propensa a errores humanos, limita la repetibilidad de los resultados y dificulta la trazabilidad en procesos de alta producción. En la siguiente imagen (figura 1), se muestra defectos típicos en materiales compuestos detectados por ultrasonido, (fuente: Evident).

Pruebas ultrasónicas automatizadas

Consisten en el uso de sistemas robotizados o motorizados que permiten realizar inspecciones de forma precisa, repetible y veloz. Estas plataformas pueden integrarse con sistemas de adquisición de datos de alta resolución que favorecen la automatización de datos para el análisis posterior.

Entre los principales beneficios del ultrasonido automatizado se incluyen:

- Mayor cobertura superficial en menos tiempo.

- Trazabilidad completa de los datos.

- Reducción del error humano.

- Mejor resolución en la detección de defectos en materiales compuestos.

A medida que las tecnologías de automatización avanzan, surge la necesidad de optimizar no solo la adquisición, sino también la interpretación de los datos. Aquí entra en juego la segmentación adaptativa.

Robotización de los ensayos ultrasónicos en materiales compuestos

La implementación de robots en las pruebas ultrasónicas de CFRP ha transformado significativamente la manera en que se lleva a cabo este ensayo. La robotización permite ejecutar inspecciones de forma continua, con movimientos controlados y precisos en superficies planas o complejas, sin la intervención constante de un operador.

Los robots pueden programarse para seguir trayectorias específicas, mantener una presión constante del transductor, y adaptar la orientación del cabezal de inspección según la geometría del componente. Esto es especialmente útil en:

- Componentes aeronáuticos de gran envergadura.

- Chasis automotrices con múltiples curvaturas.

- Estructuras compuestas con acceso limitado.

Además, la robotización permite una mejor integración con sistemas de adquisición y procesamiento de datos, contribuyendo directamente a la eficiencia del proceso y la calidad de los resultados. En la figura 2 cortesía de WayGate Technologies, se muestra una solución de inspección ultrasónica robótica automatizada para piezas compuestas de tamaño pequeño a mediano

Figura 2. Proceso de inspección ultrasónica robotizada a una pieza de material compuesto, (Fuente: WayGate Technologies).

Segmentación adaptativa: innovación en la interpretación de datos

La segmentación adaptativa, o zonificación inteligente, es una técnica de procesamiento que divide las imágenes obtenidas por ultrasonido en regiones o zonas con características acústicas similares. Esto permite una detección más precisa y localizada de defectos en estructuras complejas de CFRP.

La microestructura puede variar significativamente dentro de una misma pieza, la segmentación adaptativa permite adaptar los parámetros de inspección a las condiciones específicas de cada zona, mejorando la sensibilidad de detección. Los algoritmos de segmentación adaptativa pueden identificar regiones con propiedades acústicas diferentes y aplicar umbrales de detección específicos, lo cual es particularmente útil para:Detección de delaminaciones superficiales y profundas.

- Identificación de zonas críticas en geometrías complejas.

- Optimización de la automatización de datos para análisis predictivo.

Aplicación en geometrías curvas

Una de las principales inquietudes de los técnicos de END es verificar la aplicación eficiente de esta tecnología en geometrías no planas. La respuesta es afirmativa. La segmentación adaptativa puede adaptarse a superficies curvas mediante algoritmos que incorporan modelos 3D del componente a inspeccionar. Esto se logra a través de:

- Mapeo tridimensional del componente.

- Ajuste dinámico de los ángulos de incidencia del ultrasonido.

- Curvatura adaptativa de los transductores.

Estas características permiten que la segmentación adaptativa mantenga su eficacia incluso en componentes curvos como fuselajes, tubos, aspas de turbinas, entre otros.

Comparación con la inspección manual

La implementación de pruebas ultrasónicas automatizadas con segmentación adaptativa no pretende reemplazar completamente la inspección manual, pero sí representa una mejora significativa en términos de eficiencia y precisión.

Ventajas sobre la inspección manual:

- Mayor repetibilidad y consistencia.

- Reducción del tiempo de inspección.

- Análisis cuantitativo en lugar de cualitativo.

- Capacidad de almacenar grandes volúmenes de datos para trazabilidad.

Limitaciones de la inspección manual:

- Dependencia de la habilidad del operador.

- Mayor susceptibilidad al error.

- Dificultades para inspeccionar geometrías complejas.

En este sentido, puede afirmarse que la segmentación adaptativa y el ultrasonido automatizado complementan y fortalecen el trabajo de los inspectores, brindándoles herramientas innovadoras para la toma de decisiones.

Automatización de datos: el siguiente nivel en END

Es un componente significativo en los sistemas modernos de inspección. A través de plataformas de análisis basadas en inteligencia artificial, los datos obtenidos mediante ultrasonido automatizado pueden procesarse en tiempo real, generando mapas de defectos, histogramas de frecuencia de fallas y modelos predictivos.

Esto es particularmente importante en el mantenimiento predictivo, donde la detección temprana de fallas en componentes CFRP puede evitar catástrofes estructurales. Además, los sistemas de automatización de datos permiten:

- Reducir la carga cognitiva sobre el operador.

- Generar reportes automáticos y estandarizados.

- Integrar la información con sistemas de gestión de calidad.

Casos de uso e implementación industrial

Numerosas industrias ya han comenzado a implementar soluciones de pruebas ultrasónicas automatizadas con segmentación adaptativa. Entre los casos más destacados se encuentran:

- Inspección de partes de aeronaves fabricadas en CFRP.

- Control de calidad en producción de aspas eólicas.

- Verificación estructural de chasis de automotores deportivos.

En todos estos casos, la detección de defectos en materiales compuestos mediante esta metodología ha demostrado mejorar la eficiencia operativa y reducir los costos por fallas no detectadas.

Consideraciones prácticas para su implementación

Para implementar exitosamente este tipo de sistemas en un entorno industrial, se deben considerar los siguientes aspectos:

- Selección adecuada del equipo de ultrasonido industrial que soporte automatización y procesamiento en tiempo real.

- Integración con robots o escáneres motorizados adaptados a las formas y dimensiones del componente.

- Capacitación especializada del personal para interpretar los resultados y ajustar los parámetros del sistema.

- Validación y calibración periódica de los algoritmos de segmentación adaptativa.

Futuro de la inspección en CFRP

A medida que los materiales compuestos se vuelven más comunes en aplicaciones críticas, la inspección no destructiva debe evolucionar para ofrecer soluciones más precisas, rápidas y automatizadas. La combinación de ultrasonido automatizado, segmentación adaptativa y automatización de datos se perfila como una estrategia muy prometedora.

En un futuro, se espera la integración de sensores inteligentes, machine learning y análisis multivariado para ofrecer diagnósticos en tiempo real con mínima intervención humana.

Conclusiones

Las pruebas ultrasónicas automatizadas son un gran avance para la inspección de CFRP, permitiendo una detección más efectiva de defectos complejos como la delaminación o separación entre capas del material. Gracias a la segmentación adaptativa, ahora es posible adaptar la inspección a las particularidades geométricas y estructurales de cada componente, incluyendo geometrías curvas.

Esta metodología no reemplaza por completo la inspección manual, pero sí la complementa, mejorando la precisión, velocidad y trazabilidad de los procesos de control de calidad. La automatización de datos, a su vez, permite cerrar el ciclo mediante análisis inteligentes que facilitan la toma de decisiones.

Con estas innovaciones, la industria está mejor equipada para garantizar la integridad estructural de componentes críticos fabricados en material compuesto de fibras de carbono y resina, consolidando así un nuevo estándar en la detección de defectos en materiales compuestos.

Referencias

- Zhang, Y., Wang, X., & Li, J. (2024). Adaptive ultrasonic full-matrix imaging of internal defects in CFRP laminates. Composites Part B: Engineering, 260, 110123.

- AIMPLAS. (s.f.). Defectos en materiales compuestos: Detección y análisis con ultrasonidos. AIMPLAS Instituto Tecnológico del Plástico. Recuperado el 20 de mayo de 2025, de https://www.aimplas.es/blog/defectos-en-materiales-compuestos-deteccion-y-analisis-con-ultrasonidos/