Las tuberías son infraestructuras sujetas a diferentes tipos de amenazas que afectan su integridad y que, si no, son manejadas adecuadamente, pueden conducir a fugas, derrames o explosiones con resultados

indeseados. La evaluación de integridad de tuberías permite identificar el deterioro causado por las amenazas, y determinar su aptitud para continuar en servicio, estimar su vida remanente y establecer la necesidad de medidas como reparación o reemplazo.

Estos sistemas son un elemento clave en muchos procesos industriales y es el medio más utilizado para el transporte de hidrocarburos. Están sometidos a una gran cantidad de estrés, generando fallas y daños en la estructura metálica, de allí la importancia de la realización de las pruebas de integridad mecánica para evaluar la condición de la tubería y prevenir fallas con el fin de mantener la seguridad, la eficiencia y la rentabilidad en los sistemas de tuberías.

Además, las pruebas de integridad de tuberías pueden proporcionar información valiosa sobre la condición de la tubería, ayudando a los ingenieros y técnicos a tomar decisiones informadas sobre el mantenimiento y la reparación de la tubería de acuerdo con estándares y prácticas aceptados por la industria. La data recopilada durante las pruebas de integridad de tuberías puede emplearse para programar el mantenimiento preventivo y reducir los tiempos de inactividad.

En este artículo, se realiza una breve exposición sobre la importancia de las pruebas de integridad de tuberías; así como, de los diferentes tipos de pruebas de integridad de tuberías

Tipos de pruebas de integridad de tuberías

Existen varios tipos de pruebas de integridad de tuberías, cada una de las cuales se utiliza para evaluar diferentes aspectos de la condición de la tubería. A continuación, se describen algunos de los tipos más comunes de pruebas de integridad de tuberías:

Evaluación de integridad

Una de las etapas a considerar en un Programa de Gestión de Integridad de Sistemas de Tuberías para transporte de fluidos peligrosos, es la evaluación de los tramos que componen un ducto, con el fin de identificar el deterioro causado, conocer su estado y determinar su vida útil remanente, para continuar en servicio, y establecer la necesidad de medidas como reparación o reemplazo (Figura 1).

Es importante someter el gasoducto a mantenimientos preventivos que permitan evitar o disminuir los problemas que afecten su integridad; una de las formas es usando herramientas para la limpieza e inspección interna del ducto. La correcta selección de estas herramientas permite obtener una solución óptima a los posibles problemas que se presenten en la tubería; logrando así, que todo el sistema funcione de manera óptima y pueda cumplir con los requerimientos y objetivos planteados.

Para esta evaluación de integridad se cuenta con la Práctica Recomendada (PR) API 1160 [1], donde se sugieren las técnicas a considerar:

- Prueba hidrostática: para la realización de esta prueba es necesario colocar fuera de servicio el tramo de tubería a evaluar, llenarlo de agua u otro fluido conveniente hasta alcanzar una presión mayor a la presión de operación por un tiempo determinado. Si el tramo falla por no cumplir las condiciones para mantener esta presión, es preciso ubicar, reparar el fragmento y realizar nuevamente la prueba antes de poner el ducto nuevamente en operación. Este tipo de pruebas son muy empleadas cuando la tubería no puede ser inspeccionada internamente.

- Evaluación directa: este tipo de evaluación integra información específica de un tipo de amenaza (corrosión externa, Stress corrosión cracking (SCC), por ejemplo) para determinar segmentos con alta probabilidad de falla, que serán posteriormente examinados directamente con técnicas no destructivas que permitan realizar un diagnóstico estimado de la condición del ducto. Para lo cual, se debe tener acceso a los sectores identificados; sin embargo, en algunas ocasiones no es viable este ingreso (por ejemplo, en tuberías encamisadas, cruces de ríos o vías o excavaciones peligrosas).

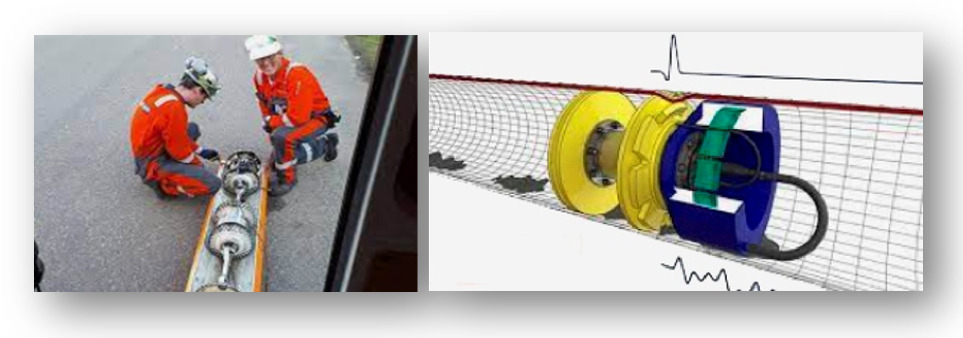

- Inspección en Línea (ILI): este método, también conocido como En Línea o In- Line (Smart Pigging) es una de las metodologías más usadas en la inspección del estado real de la tubería, se ejecuta mediante el uso de herramientas, las cuales se insertan dentro de la tubería, y viajan con el flujo del producto, para realizar labores específicas de limpieza o inspección. Estas se encuentran dotadas con instrumentos capaces de localizar y caracterizar anomalías asociadas con una o varias de las amenazas identificadas, dentro de las cuales, las más comúnmente utilizadas son fuga de flujo magnético (MFL), ultrasonido (UT), transductores electromagnéticos – acústicos (EMAT) y de corrientes de Eddy (ET).

Herramientas de inspección y mantenimiento en gasoductos

Prueba hidrostática

Método aplicado con el propósito de garantizar la hermeticidad e integridad de tuberías de gas, y localizar posibles debilidades de fallas.

La prueba hidrostática es un método probado para verificar la capacidad de una tubería de gas natural para operar a un nivel seguro de presión (conocido como la presión de operación máxima permitida, o MAOP), con la finalidad de garantizar la confiabilidad de la instalación durante su operación normal.

Los códigos de diseño de los equipos y sistemas de tuberías Integridad según API 1160 / ASME B31.8, entre otros, establecen claramente las prácticas recomendadas de cómo realizar la prueba hidrostática, con el fin de garantizar la integridad física de las personas y los equipos. En la figura 2, se observa el equipo de prueba Hidrostática y la instalación de las conexiones que se utilizara para elevar la presión.

Este método de evaluación de integridad puede ser apropiado para las amenazas que están siendo evaluadas. El operador debe considerar los resultados de la valoración del riesgo y de los tipos de anomalías previstos para determinar cuándo hay que realizar las inspecciones que utilizan la prueba de presión.

La prueba de presión es apropiada cuando se trata con amenazas dependientes del tiempo. Las amenazas dependientes del tiempo son corrosión externa, corrosión interna, grietas de corrosión por tensión y otros mecanismos ambientales que inciden en la corrosión. Adecuada cuando se trata la costura de la tubería como amenaza de defecto de fabricación.

La prueba de presión deberá cumplir con los requisitos de ASME B31.8. Esto definirá si se utiliza aire o agua.

Cuando se incrementa la Máxima Presión Admisible de Operación o MAOP (Maximum Allowable Operating Pressure) de una tubería de acero, o se incrementa la presión de operación por sobre la presión histórica de funcionamiento (como ejemplo: la presión más alta registrada en los 5 años antes de la fecha de vigencia de este Estándar), la prueba de presión se realiza para tratar el tema de la costura.

La prueba de presión deberá cumplir con ASME B31.8, por lo menos a 1.25 veces el MAOP. ASME B31.8 define cómo realizar las pruebas de tuberías tanto para post construcción como en servicio (23). La prueba de presión es típicamente un método no apropiado de inspección a usar para todas las otras amenazas.

Inspecciones Internas de líneas o tuberías (ILI)

Los dispositivos de inspección de línea interna o inspección en línea (ILI) disponibles, se encuentran los dispositivos llamados “Smart PIGs” (Cochinos Inteligentes) pueden equiparse con cámaras robóticas y sensores para verificar el grosor de la tubería y las soldaduras, también detectan fallas por corrosión (Figura 3). La principal desventaja de estos dispositivos es que la línea debe diseñarse para acomodar estos dispositivos (es decir, puntos de inserción y extracción de Smart PIG, transiciones suaves entre segmentos de tubería, giros de radio mínimo, segmentos de tubería del mismo diámetro, válvulas sin tapón, etc.). La inmensa mayoría de las tuberías en industrias gasíferas se diseñaron y construyeron antes de que se desarrollara la tecnología Smart PIG. Estas líneas requerirían una reconstrucción significativa para acomodar las inspecciones en línea.

El Smart PIG puede detectar obstrucciones, corrosión y otros problemas en el interior de la tubería.

Las pruebas de integridad de tuberías son fundamentales para garantizar la seguridad y eficiencia de los sistemas de tuberías. Los métodos utilizados para realizar estas pruebas pueden variar según el tipo de prueba de integridad que se esté realizando, pero es importante contar con expertos en integridad de activos para seleccionar el método adecuado y llevar a cabo la prueba de manera segura y precisa.

Es importante destacar que no solo son necesarias para cumplir con los requisitos regulatorios, sino también para garantizar la continuidad del negocio y prevenir incidentes graves. La inversión en la realización de pruebas de integridad de tuberías es fundamental para asegurar la seguridad y eficiencia del sistema de tuberías y para evitar posibles consecuencias negativas para las personas y el medio ambiente.

Corrpro: Una empresa que marca la diferencia en el sector

Corrpro Companies Inc. es un proveedor internacional de servicios técnicos e ingeniería que ofrece una capacidad integrada de protección y preservación de activos, enfocada principalmente en procesos de corrosión y protección catódica. Cuenta con personal técnico especializado para resolver situaciones complejas que involucran la integridad operativa y mecánica de los activos.

Trabaja con los mejores y asegura tus activos.