En la vanguardia de la transición hacia una energía más limpia y sostenible, la protección anticorrosiva de turbinas eólicas surge como un pilar fundamental para el aprovechamiento del potencial de las energías renovables. A medida que el mundo avanza hacia una matriz energética menos dependiente de combustibles fósiles, la importancia de maximizar la eficiencia y durabilidad de estas estructuras no puede ser subestimada.

Un desafío persistente en la operación y mantenimiento de turbinas eólicas es la corrosión, un fenómeno que amenaza no solo la integridad estructural de estas instalaciones, sino también su rendimiento y, en última instancia, su viabilidad económica. La corrosión, inducida por factores ambientales adversos como la humedad, salinidad, y variaciones extremas de temperatura, presenta un obstáculo considerable para la vida útil de las turbinas eólicas, particularmente aquellas situadas en entornos marinos o de alta salinidad.

Este artículo se propone explorar y desglosar las tecnologías anticorrosivas más avanzadas y prometedoras diseñadas para enfrentar este desafío. Desde innovaciones en materiales y recubrimientos hasta estrategias de mantenimiento predictivo, con el objetivo de aportar soluciones que protegen estas estructuras contra la corrosión, y promuevan una generación de energía eólica más eficiente. La necesidad de soluciones innovadoras es clara, y este artículo busca presentar las respuestas que la tecnología actual ofrece para superar este desafío.

Estrategias y tecnologías para la protección anticorrosiva

Materiales avanzados

La selección de materiales avanzados y resistentes a la corrosión es un pilar fundamental en la fabricación y mantenimiento de turbinas eólicas, destinadas a operar en entornos hostiles. Estos materiales deben soportar factores como la alta salinidad en ambientes marinos, variaciones extremas de temperatura, y la exposición constante a la humedad, factores que pueden acelerar los procesos corrosivos. La elección adecuada de materiales no solo incrementa la durabilidad y fiabilidad de las turbinas, sino que también optimiza su rendimiento a largo plazo, reduciendo la necesidad de mantenimientos frecuentes y costosos.

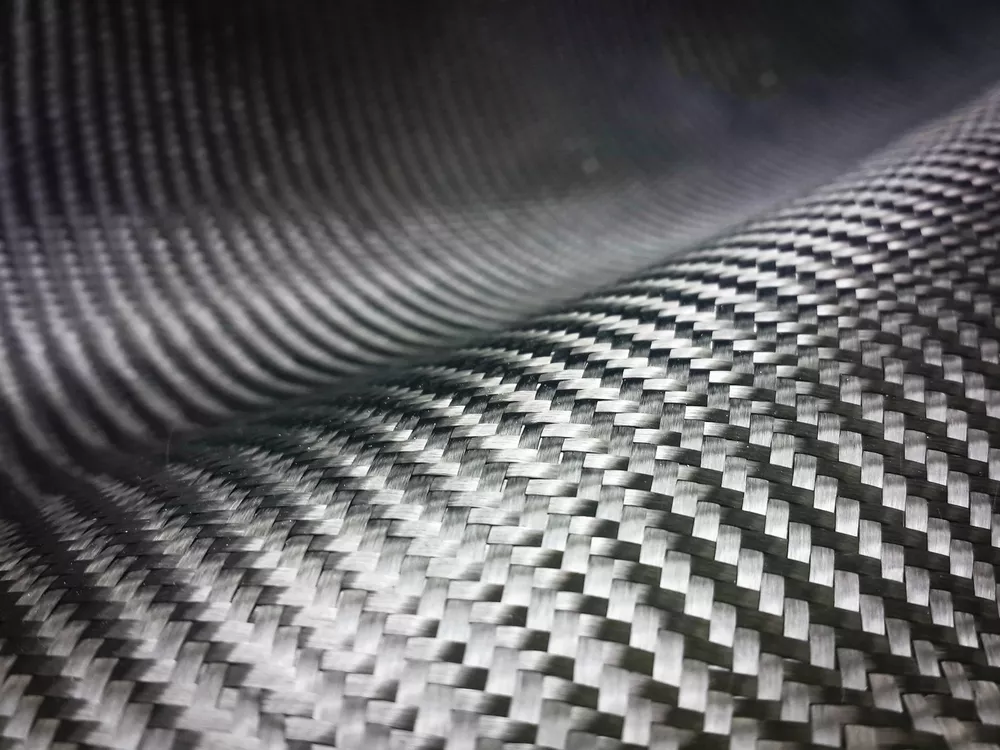

Los materiales compuestos avanzados, como los polímeros reforzados con fibra de vidrio o carbono, ofrecen alternativas ligeras, pero extremadamente resistentes a la corrosión. Estos materiales no solo resisten la degradación química, sino que también manejan eficientemente las cargas dinámicas a las que se someten las palas y otros componentes de las turbinas eólicas. Su uso reduce significativamente el peso total de la estructura, lo que se traduce en menores cargas en la torre y la cimentación, y facilita operaciones de instalación y mantenimiento.

Entre las aleaciones resistentes a la corrosión, el acero inoxidable dúplex y superdúplex se destacan por su excelente desempeño. Estas aleaciones combinan propiedades de resistencia mecánica superior con una alta resistencia a la corrosión, especialmente en ambientes salinos y húmedos. Su estructura bifásica, que mezcla las fases ferrítica y austenítica, le confiere una robustez excepcional frente a la corrosión por picadura y fisuración por tensión, problemas comunes en las estructuras expuestas a ambientes marinos.

El desarrollo e integración de nuevos materiales avanzados en el diseño de turbinas eólicas representan un avance crucial en la lucha contra la corrosión. Su aplicación no solo asegura una mayor longevidad de las instalaciones eólicas, sino que también promueve la eficiencia energética y la sostenibilidad en el sector de las energías renovables. A medida que la tecnología de materiales evoluciona, la capacidad de resistir condiciones adversas mientras se mantiene una operación eficiente se convierte en un estándar crítico para el desarrollo futuro de la industria eólica.

Recubrimientos innovadores

Los avances en el campo de los recubrimientos han transformado radicalmente las estrategias de protección contra la corrosión para las turbinas eólicas, ofreciendo soluciones más duraderas, eficientes y auto-regenerativas. Entre estos avances, los recubrimientos nanotecnológicos y a base de polímeros reforzados destacan por su innovador enfoque en la lucha contra los efectos corrosivos en ambientes adversos.

Los recubrimientos nanotecnológicos, compuestos por nanopartículas, crean barreras prácticamente impermeables a los agentes corrosivos. Proporcionan una densidad y uniformidad en el recubrimiento que tradicionalmente sería difícil de alcanzar, ofreciendo una protección superior contra la penetración de agua, oxígeno y sales, elementos críticos en el proceso de corrosión. Además, algunos de estos recubrimientos son autoreparables por la acción de agentes externos; ante la presencia de pequeñas fisuras o daños, las nanopartículas se reorganizan para llenar los espacios dañados, restaurando la integridad del recubrimiento sin intervención externa.

Por otro lado, los recubrimientos a base de polímeros reforzados representan otra vanguardia en la protección anticorrosiva. Incorporando fibras o partículas cerámicas o metálicas, estos recubrimientos mejoran significativamente la resistencia mecánica y la durabilidad frente a condiciones ambientales extremas. La presencia de estos refuerzos aumenta la resistencia a la abrasión y al desgaste, prolongando la vida útil del recubrimiento y, por ende, de los componentes de la turbina que protegen.

Estos recubrimientos innovadores no solo ofrecen una protección avanzada contra la corrosión, sino que también reducen la frecuencia y la necesidad de mantenimiento, contribuyendo a una mayor eficiencia operativa y reducción de costos a largo plazo. La continua investigación y desarrollo en este campo prometen aún más mejoras en la eficacia, sostenibilidad y aplicabilidad de los recubrimientos, asegurando que las turbinas eólicas puedan enfrentar los desafíos corrosivos con una confianza renovada.

Sistemas de protección catódica

Los sistemas de protección catódica constituyen una estrategia esencial en la prevención de la corrosión en estructuras metálicas, particularmente aquellas que se encuentran sumergidas o expuestas a ambientes altamente corrosivos, como es el caso de las turbinas eólicas. Estos sistemas trabajan mediante el principio electroquímico de catodicidad, ofreciendo una protección activa contra la corrosión a través de dos enfoques principales: la protección catódica por anodos de sacrificio y la protección catódica por corriente impresa.

- Protección catódica por ánodos de sacrificio: En este método de control se usa un metal más reactivo (ánodo electronegativo) con respecto al material de la estructura que se pretende proteger. Comúnmente, se utilizan metales como el zinc, el magnesio o el aluminio para los ánodos sacrificatorios. Estos ánodos se corroen preferencialmente, protegiendo así el metal de la estructura (por ejemplo, el acero de las turbinas eólicas) al convertirlo en el cátodo de una celda electroquímica.

- Protección catódica por corriente impresa. Este método de control es particularmente útil para estructuras grandes y complejas, donde la uniformidad de la corriente de protección es determinante. A través de rectificadores, se ajustan al potencial de pasivacion del material a proteger, asegurando que cada área de la estructura reciba una densidad de corriente de protección uniforme.

La implementación de sistemas de protección catódica es importante para la conservación de las turbinas eólicas, extendiendo significativamente su vida útil y reduciendo los costos asociados con el mantenimiento y la reparación de daños por corrosión. Estos sistemas no solo salvaguardan la integridad estructural de las turbinas contra los efectos destructivos de la corrosión, sino que también aseguran la eficiencia operativa y la seguridad a largo plazo de estas instalaciones críticas para la generación de energía renovable.

Estrategias de mantenimiento predictivo

La integración de estrategias de mantenimiento predictivo, apoyadas por tecnologías de monitoreo avanzado y análisis predictivo, está revolucionando la forma en que se realiza el mantenimiento de las turbinas eólicas, especialmente en la prevención y gestión de la corrosión. Estas estrategias se basan en la recopilación y análisis de datos en tiempo real, lo que permite una identificación temprana de posibles problemas antes de que se conviertan en fallas críticas. La inteligencia artificial (IA) y el machine learning juegan roles fundamentales en este proceso, procesando grandes volúmenes de datos procedentes de sensores instalados en las turbinas para detectar patrones, predecir tendencias de deterioro y prescribir acciones de mantenimiento proactivo.

El monitoreo continuo de condiciones como la humedad, la salinidad del aire, la temperatura y otros factores ambientales que contribuyen a la corrosión permite a los operadores de turbinas eólicas anticipar cuándo y dónde es más probable que ocurra la corrosión. Esto se logra mediante el uso de sensores y dispositivos IoT (Internet de las Cosas) que recogen datos operativos y ambientales en tiempo real. La IA analiza estos datos para identificar anomalías o tendencias que indican un aumento del riesgo de corrosión.

Con esta información, es posible programar intervenciones de mantenimiento precisas y focalizadas, dirigidas específicamente a las áreas identificadas como de alto riesgo. Esto no solo mejora la eficiencia del mantenimiento, reduciendo el tiempo de inactividad y los costos asociados, sino que también prolonga la vida útil de la turbina al prevenir daños por corrosión antes de que ocurran.

Además, el análisis predictivo facilita la optimización de las estrategias de mantenimiento, permitiendo que los operadores ajusten las intervenciones de mantenimiento basándose en las condiciones reales de operación y ambientales, en lugar de seguir un calendario de mantenimiento fijo. Esto asegura que los recursos se utilicen de manera más eficiente, al tiempo que se mantiene la integridad estructural y operativa de las turbinas eólicas.

En resumen, la aplicación de tecnologías de monitoreo y análisis predictivo en el mantenimiento de turbinas eólicas representa un avance significativo hacia la minimización de la corrosión y la optimización del mantenimiento, asegurando la operatividad y la sostenibilidad a largo plazo de estas instalaciones de energía renovable.

Conclusión

La integración de tecnologías y estrategias avanzadas para combatir la corrosión marca un hito en la evolución de la industria eólica. Estas innovaciones no solo extienden la vida útil de las turbinas eólicas y optimizan su rendimiento, sino que también encarnan el espíritu de progreso necesario para enfrentar los desafíos ambientales y operativos actuales. Al reducir la necesidad de mantenimiento y aumentar la fiabilidad, estas soluciones contribuyen directamente a la eficiencia y sostenibilidad de la energía eólica.

La continua innovación es esencial en este dinámico campo, impulsando no solo el desarrollo de nuevas tecnologías sino también la adaptación y mejora de las existentes. Esta actitud proactiva hacia la investigación y el desarrollo es fundamental para mantener el ritmo con los desafíos emergentes y maximizar el potencial de la energía eólica como pilar de la matriz energética sostenible.

Los avances en la síntesis de materiales avanzados en la lucha contra la corrosión refuerza la posición de la energía eólica en el escenario global de energías renovables. A medida que avanzamos, la sinergia entre ciencia, tecnología y sostenibilidad seguirá siendo clave para desbloquear el verdadero potencial de la energía eólica y su contribución vital a un futuro energético más verde y limpio.

Referencias

Fuente propia