Tabla de Contenidos

- ¿Qué son los muelles?

- ¿Qué es la corrosión en tuberías de muelles?

- Causas o factores principales de la corrosión en ambientes marinos

- Estrategias o soluciones avanzadas en la prevención de corrosión en tuberías de muelles

- ¿Cuál es la importancia o beneficios de los sistemas de control de la corrosión en muelles?

- Conclusión

- Referencias

La prevención de corrosión en tuberías de muelles es un tema de seguridad, eficiencia y responsabilidad ambiental. Estas arterias de acero o de otros materiales resistentes que transportan fluidos esenciales como agua, combustible y productos químicos o que funcionan como eslabones, conectando barcos y tierra firme, se enfrentan a un enemigo implacable: la corrosión en ambientes marinos. La combinación de agua salada, aire húmedo, vibraciones y cambios bruscos de temperatura aceleran el deterioro del metal, generando fugas, roturas y otros problemas graves, con consecuencias como costos elevados, riesgos para la seguridad, daños ambientales e interrupciones operativas.

Por tales razones, el siguiente artículo se exponen las estrategias más efectivas en prevención de la corrosión en tuberías de muelles, enfocándose en los actores que generan las causas, las soluciones avanzadas más utilizadas y la importancia o beneficios de los sistemas de control de corrosión, con las últimas innovaciones que están marcando la diferencia.

¿Qué son los muelles?

Son estructuras extendidas desde la costa que sirven como puntos de atraque y embarque para embarcaciones. Son fundamentales para el comercio marítimo, facilitando el transporte de mercancías y personas. Las tuberías de muelles desempeñan un papel significativo en esta dinámica, transportando los fluidos necesarios para el funcionamiento de los barcos y la carga y descarga de mercancías.

¿Qué es la corrosión en tuberías de muelles?

La corrosión es un proceso electroquímico natural que degrada los metales al interactuar con el medio ambiente del mar, generando la corrosión en ambientes marinos. En el caso de las tuberías de muelles, los principales factores que aceleran la corrosión son:

- Agua salada: El cloruro de sodio presente en el agua marina es altamente corrosivo para los metales.

- Aire húmedo: La humedad del aire favorece la formación de óxido en la superficie de las tuberías.

- Vibraciones: Las vibraciones causadas por el movimiento de los barcos y las olas pueden debilitar las soldaduras y provocar grietas.

- Cambios bruscos de temperatura: Las fluctuaciones de temperatura entre el agua y el aire generan tensiones en el material que favorecen la corrosión.

Causas o factores principales de la corrosión en ambientes marinos

La corrosión en ambientes marinos es un proceso complejo que se ve afectado por diversos factores, tanto ambientales como metalúrgicos. A continuación, se detallan los principales:

Factores ambientales

- Salinidad: El agua de mar contiene una alta concentración de sales disueltas, principalmente cloruro de sodio (NaCl). Estas sales actúan como electrolitos, facilitando el flujo de corriente eléctrica y, por lo tanto, acelerando la corrosión.

- Oxígeno disuelto: El oxígeno disuelto en el agua de mar también contribuye a la corrosión, actuando como agente oxidante.

- Temperatura: La velocidad de las reacciones químicas, incluyendo la corrosión, aumenta con la temperatura. Por lo tanto, las aguas marinas con altas temperaturas generalmente producen una corrosión más acelerada.

- pH: El agua de mar tiene un pH alcalino (alrededor de 8.2), lo que la hace más corrosiva para algunos metales.

- Biofouling: El crecimiento de organismos marinos, como algas y percebes, en la superficie de los metales puede crear microambientes anaeróbicos que favorezcan la corrosión.

- Velocidad del agua: El movimiento del agua, como olas o corrientes, puede erosionar la capa protectora de óxido que se forma sobre algunos metales, exponiendo el metal fresco a la corrosión.

Factores metalúrgicos

- Composición del metal: La composición química del metal juega un papel importante en su resistencia a la corrosión. Metales como el hierro, el acero y el aluminio son más propensos a corroerse en ambientes marinos que otros como el cobre o el titanio.

- Microestructura del metal: El tamaño y la distribución de los granos, también puede afectar la resistencia a la corrosión.

- Esfuerzos mecánicos: Los esfuerzos mecánicos, como la tensión o la compresión, causan danos en algunos metales.

Otros factores

- Tipo de estructura: La forma y el diseño de una estructura pueden ocasionar estancamiento del flujo de agua y la acumulación de depósitos, lo que a su vez puede influir en la tasa de corrosión.

- Mantenimiento: La falta de mantenimiento adecuado, como la limpieza y la pintura.

En la imagen se aprecia como las tuberías y accesorios, se encuentran en mal estado, con formación de costras de corrosión, probablemente por falta de mantenimiento, recubrimientos protectores no acorde con las condiciones u otros factores mencionados en este artículo. Esto es lo que no debe suceder ya que después vienen las fallas y posteriormente los resultados con pérdidas al manejar de forma ineficiente las tuberías industriales.

La combinación de estos factores puede dar lugar a diferentes tipos de corrosión en ambientes marinos, como la corrosión generalizada, la corrosión por picaduras, la corrosión por galvanismo y la corrosión por erosión. Es importante comprender los factores que causan la corrosión en ambientes marinos para poder seleccionar los métodos de protección adecuados para las estructuras expuestas a este tipo de entorno.

Estrategias o soluciones avanzadas en la prevención de corrosión en tuberías de muelles

Si bien las estrategias tradicionales como la selección de materiales resistentes y recubrimientos protectores siguen siendo fundamentales, la prevención de corrosión en tuberías de muelles requiere un enfoque más sofisticado en un entorno marino cada vez más desafiante. Es aquí donde emergen las estrategias avanzadas, ofreciendo soluciones innovadoras para proteger estas estructuras críticas y garantizar su longevidad.

Uso de materiales resistentes

La selección de materiales resistentes a la corrosión es el primer paso fundamental. Los materiales más utilizados incluyen:

- Acero inoxidable: Ofrece una excelente resistencia a la corrosión por cloruro y es una opción popular para tuberías de muelles.

- Aleaciones de níquel: Las aleaciones como Monel y Hastelloy son altamente resistentes a la corrosión por ácidos, sales y otros agentes agresivos.

- Compuestos: Los materiales compuestos como la fibra de vidrio reforzada con plástico (FRP) son livianos, resistentes a la corrosión y ofrecen una buena vida útil.

Recubrimientos protectores

La selección de materiales, los recubrimientos marinos avanzados proporcionan una capa adicional de protección contra la corrosión. Estos recubrimientos incluyen:

- Recubrimientos marinos de epoxi: Son resistentes al agua salada, productos químicos y abrasión, y ofrecen una buena adherencia a diversos materiales.

- Recubrimientos de zinc: Proporcionan protección catódica sacrificaría, sacrificándose lentamente para proteger el metal subyacente.

Mantenimiento y monitoreo regular

Las inspecciones periódicas y el monitoreo de las tuberías de muelles son esenciales para detectar signos tempranos de corrosión y tomar medidas preventivas oportunas. Estas inspecciones periódicas y las técnicas de monitoreo incluyen:

- Inspecciones visuales: Permiten identificar daños físicos como grietas, picaduras y descamación.

- Pruebas con ultrasonido: Para medir el espesor remanente de la tubería, determinar su tasa de corrosión, calcular vida útil y determinar la acción de mantenimiento a seguir.

- Pruebas con Ondas guiadas: Para evaluar la condición de integridad total de la tubería.

- Monitoreo de corrientes catódicas: Evalúa la efectividad del sistema de CP y realiza ajustes según sea necesario.

Innovaciones en la tecnología anticorrosiva

La industria de la prevención de la corrosión está en constante evolución, con nuevas tecnologías que ofrecen soluciones más efectivas y duraderas. Algunas de las innovaciones más recomendadas incluyen:

- Recubrimientos nanotecnológicos: Estos recubrimientos ultrafinos ofrecen una protección superior contra la corrosión y son más resistentes al desgaste.

- Protectores catódicos impresos: Estos sistemas de CP compactos y de bajo costo se integran fácilmente en las tuberías existentes.

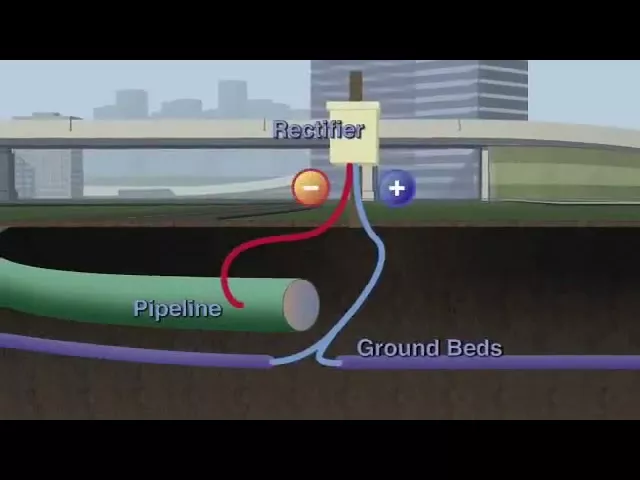

El siguiente video muestra el proceso de protección catódica, cortesía de: The Professionals.

Protección catódica para tuberías.

- Monitoreo remoto en tiempo real: Los sensores inteligentes permiten monitorear la condición de las tuberías de forma remota y en tiempo real, permitiendo una respuesta rápida a cualquier indicio de corrosión.

¿Cuál es la importancia o beneficios de los sistemas de control de la corrosión en muelles?

La prevención de la corrosión en sistemas tuberías de muelles no es un asunto trivial, ni se limita a cuestiones estéticas o de funcionalidad. Su importancia radica en la protección de activos críticos, la seguridad de las personas y el medio ambiente, y la optimización de la eficiencia operativa. Las consecuencias de la corrosión en este entorno son severas y de amplio alcance:

- Reducción de costos: Minimiza los gastos asociados a reparaciones, reemplazos y pérdidas de producto. Se estima que la corrosión le cuesta a la economía global unos $2,5 billones de dólares al año, lo que equivale a alrededor del 3.4% del PIB mundial.

- Mejora de la seguridad: Disminuye los riesgos de accidentes relacionados con fugas de sustancias peligrosas. La corrosión es responsable de numerosos accidentes industriales, incluyendo fugas de productos químicos, incendios y explosiones

- Protección del medio ambiente: Evita la contaminación del agua y el suelo causada por derrames. La corrosión genera una cantidad significativa de emisiones de gases de efecto invernadero, contribuyendo al cambio climático.

- Mayor eficiencia operativa: Reduce las interrupciones en las operaciones portuarias y la cadena de suministro.

- Extensión de la vida útil de las tuberías: Permite que las tuberías funcionen durante más tiempo antes de requerir reemplazo. La implementación de estrategias efectivas de prevención de la corrosión puede extender significativamente la vida útil de las tuberías de muelles, reduciendo costos de mantenimiento y reemplazo.

Conclusión

La prevención de corrosión en tuberías de muelles no es solo un reto técnico, sino una responsabilidad crucial para la seguridad, la eficiencia y la sostenibilidad de la infraestructura energética.

Al implementar estrategias integrales que combinen la selección de materiales resistentes, recubrimientos marinos protectores, mantenimiento de tuberías riguroso y monitoreo continuo con inspecciones periódicas programadas, las empresas portuarias y energéticas pueden proteger sus activos, reducir costos operativos y garantizar el funcionamiento seguro y confiable de sus instalaciones.

¡Asegura la integridad de tus infraestructuras marinas ahora!

Referencias

- Prometal: “Tipos de corrosión en tuberías metálicas y su mitigación: Guía completa”

- Cenosco: “Corrosión de tuberías: Prevención y gestión”