Introducción

La preparación de superficies metálicas es un proceso importante en diversas industrias, ya que garantiza la adecuada adhesión y durabilidad de recubrimientos, adhesivos y otros tratamientos aplicados. Este proceso abarca una amplia variedad de técnicas avanzadas, tanto químicas como mecánicas, diseñadas para limpiar y acondicionar materiales como el acero. Esta tecnicas son fundamentales para eliminar recubrimientos preexistentes, residuos, imperfecciones, materia orgánica, oxidación y otros contaminantes, preparando la superficie para aplicar nuevos tratamientos de forma eficiente y duradera.

Este artículo ofrece una guía sobre los métodos de preparación de superficies metálicas, destacando su importancia para aumentar la eficiencia y vida útil de los recubrimientos. También aborda los métodos de evaluación y caracterización de superficies para asegurar su idoneidad para recubrimientos, soldadura u otros tratamientos.

Principales técnicas para preparar superficies metálicas

A continuación se presentan las técnicas más utilizados en la preparación de las superficies de acuerdo a las Normas NACE SSPC (AMPP)1:

Sandblasting: Limpieza industrial con chorro

Esta tecnica se aplica de acuerdo a la norma NACE 8/SSPC-SP 14 para la limpieza industrial con chorro abrasivo de arena, logrando un grado específico de limpieza en superficies de acero antes de aplicar un revestimiento protector.

Es importante destacar que la limpieza con chorro abrasivo hasta Metal Blanco, Casi Blanco, limpieza comercial y arenado ligero están cubiertos en normas separadas. La limpieza industrial con chorro proporciona un mayor grado de limpieza que el arenado ligero con abrasivo (SSPC-SP 7/NACE 4), pero es menos intensiva que la limpieza comercial (SSPC-SP 6/NACE 3). Se utiliza cuando se desea eliminar la mayor parte de recubrimientos, incrustaciones y óxido, pero no se justifica el esfuerzo adicional para eliminar completamente estos residuos.

La diferencia clave entre un chorro industrial y un arenado ligero es que el objetivo del arenado ligero es permitir que la mayor cantidad posible del recubrimiento existente permanezca en el sistema, mientras que el objetivo del chorro industrial es eliminar la mayoría de los recubrimientos. La limpieza comercial deja la superficie libre de cascarilla, herrumbre y revestimientos, permitiendo manchas en menos del 33% de la superficie. En contraste, la limpieza industrial con chorro permite que cascarilla, recubrimiento y herrumbre permanezcan en menos del 10% de la superficie y que las manchas estén distribuidas de manera uniforme.

El sandblasting o chorro de arena abrasivo con arena, puede usarse para eliminar la pintura, el barniz y otras impurezas de superficies de metal, entre otros. Esta técnica es una forma eficiente y segura de quitar la pintura de diferentes materiales sin dañarlos. El sandblasting tambien puede usarse para eliminar óxido, residuos y la suciedad que ha permanecido en una superficie durante largos periodos de tiempo.

Granallado: Técnica de tratamiento abrasivo

El término «granallado» se refiere al proceso de propulsar material abrasivo utilizando fuerza centrífuga o mecánica. A diferencia del sandblasting, el granallado emplea un sistema de presurización diferente, utilizando un dispositivo similar a una rueda giratoria para acelerar el material abrasivo, que se lanza contra la superficie a tratar.

El granallado es una técnica abrasiva significativamente más agresiva que el chorreado de arena, y se utiliza generalmente en objetos más grandes y difíciles que requieren una aplicación más fuerte y un material abrasivo más denso para limpiar y preparar la superficie. Este método requiere una contención estricta, ya que la fuerza del granallado podría causar daños colaterales si no se controla adecuadamente. El granallado se encuentra comúnmente en operaciones industriales a gran escala.

En el siguiente video se muestra el procedimiento para la aplicacion de la tecnica de granallado y pintura sobre superficie metálica. Fuente: Acindec S.A.

Proceso de granallado y pintura sobre superficie metálica.

Limpieza con chorro abrasivo húmedo (Wet Blast)

Se reconoce universalmente que el chorreado con abrasivos secos es la técnica más eficiente y económica para limpiar estructuras metálicas en aplicaciones industriales. El chorro abrasivo desarrolla una alta velocidad e impacto superficial, eliminando óxido, pinturas viejas y promoviendo la rugosidad en la base metálica para facilitar una excelente adherencia de los recubrimientos2.

Sin embargo, el uso de arena como abrasivo seco ha sido restringido en los últimos años debido a los problemas de salud (como la silicosis) y los impactos ambientales. El proceso de chorro de arena en húmedo implica el uso de abrasivo mezclado con agua, evitando la creación de polvo y reduciendo los problemas ambientales asociados con el chorro de arena seca. No obstante, uno de los mayores desafíos del chorro de arena en húmedo es la oxidación instantánea (Flash Rust), que se minimiza utilizando inhibidores de corrosión.

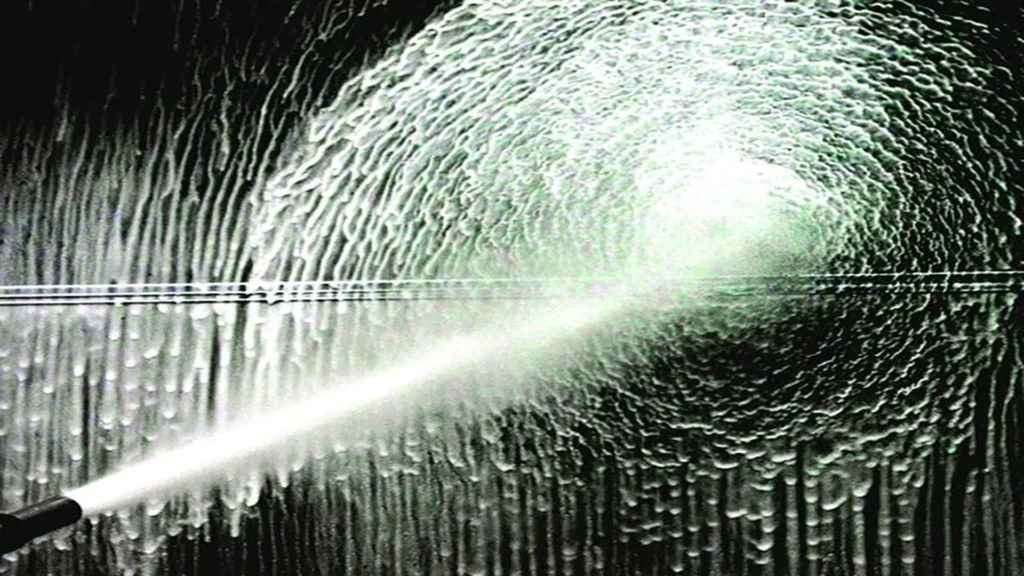

Limpieza con chorro de agua

La norma NACE 5 / SSPC-SP12 establece los procedimientos para la limpieza de superficies metálicas con chorro de agua a altas presiones antes de aplicar recubrimientos o pintura. Este método reutiliza el perfil de anclaje ya presente en la superficie metálica, en lugar de crear uno nuevo.

La norma define cuatro tipos de limpieza con agua, basados en la presión de salida:

- Limpieza con agua a baja presión (LP WC): Menor de 34 MPa (menos de 5,000 psi).

- Limpieza con agua a alta presión (HP WC): Entre 34 MPa y 70 MPa (5,000 a 10,000 psi).

- Chorro de agua a alta presión (HP WJ): Entre 70 MPa y 170 MPa (10,000 a 30,000 psi).

- Chorro de agua de ultra alta presión (UHP WJ): Más de 170 MPa (más de 30,000 psi).

Los equipos para este tipo de limpieza pueden ser manuales o automáticos (robotizados) y requieren una fuente de agua, una bomba para presurizar, mangueras, toberas y válvulas de control.

Limpiezas químicas (SSPC-SP8)

La limpieza por medios químicos, es un método de preparación de superficies metálicas usado para eliminar la herrumbre mediante reacciones químicas, electrólisis o una combinación de ambos métodos. Este proceso asegura que la superficie metálica quede completamente libre de incrustaciones de óxido y otros contaminantes. Además, la superficie debe estar libre de residuos de ácidos o álcalis inactivos.

Después de la limpieza química, es necesario tratar la superficie esta debe quedar completamente seca antes de aplicar cualquier recubrimiento para evitar problemas de adherencia y corrosión. Si se especifica un tratamiento químico, debe realizarse antes de que aparezca cualquier signo visible de corrosión. Este método es especialmente útil en situaciones donde otros métodos de limpieza (manual, mecánico, abrasivo) no son factibles debido a restricciones físicas.

Debido a la naturaleza agresiva de los productos químicos utilizados, es esencial manejar estos materiales con gran cuidado, ya que pueden causar daños a la piel, los ojos y las vías respiratorias. El uso de elementos de seguridad como gafas y guantes es indispensable para proteger al operario durante el proceso de limpieza química.

¿Cuáles son las técnicas de evaluación de superficies metálicas?

Existen varias técnicas y métodos que se pueden emplear para evaluar la topografía y rugosidad de las superficies metálicas. Estos métodos son cruciales para garantizar una preparación adecuada y determinar la idoneidad de la misma para procesos posteriores como recubrimiento, soldadura u otros tratamientos3.

A continuación, se muestran algunas técnicas comunes utilizadas para evaluar la topografía y la rugosidad de una superficie metálica:

Técnicas de profilometría

La profilometría mecánica es una técnica de medición del perfil topográfico de una superficie mediante contacto. Una punta especial muy fina de diamante se utiliza para barrer dicha área de forma precisa mientras se registra su movimiento vertical con resolución nano métrica.

Las técnicas de profilometría proporcionan mediciones cuantitativas de varios parámetros de lo rugoso de la superficie, como el promedio de rugosidad (Ra), la rugosidad cuadrática media (Rq) y la altura máxima de pico a valle (Rt o Rz). Estos parámetros son esenciales para determinar la idoneidad de la superficie para aplicaciones específicas y garantizar el cumplimiento de los estándares de la industria.

Técnicas de microscopía

Se pueden utilizar estas técnicas, incluida la microscopía óptica, la microscopía electrónica de barrido (SEM) y la microscopía de fuerza atómica (AFM), para examinar y caracterizar visualmente la topografía y la rugosidad de las superficies metálicas con grandes aumentos.

Técnicas de replicación

Las técnicas de replicación implican la creación de una réplica o molde utilizando materiales como cauchos de silicona o resinas epoxi. Luego, estas réplicas se pueden examinar utilizando diversas técnicas de microscopía o profilometría para analizar la superficie de forma indirecta.

Métodos de comparación

Los métodos de comparación implican comparar la rugosidad de la muestra de metal con muestras de rugosidad estandarizadas o superficies de referencia. Estas áreas de referencia tienen valores de rugosidad conocidos y calibrados, lo que permite una evaluación comparativa del metal.

La elección de la técnica depende de factores como el nivel requerido de precisión, el tamaño y la accesibilidad y el material de la superficie y la aplicación específica o los estándares de la industria.

Innovaciones y tecnologías emergentes

La tecnología láser ha emergido como una solución avanzada y eficiente para la limpieza de superficies metálicas, utilizando pulsos de láser de alta precisión para eliminar diversos contaminantes como óxido, grasas, aceites, hollín y otras impurezas.

El proceso de limpieza con láser implica el uso de pulsos de luz láser de alta intensidad que irradian las superficies metálicas. La energía del láser es absorbida por las impurezas, resultando en su evaporación o sublimación, dejando al metal subyacente limpio y sin daños. Las principales capacidades de la tecnología láser incluyen:

- Alta precisión: La capacidad de enfocar el láser con gran exactitud permite la limpieza selectiva de áreas específicas sin afectar el material base.

- Remoción eficaz de contaminantes: El láser puede eliminar de manera efectiva óxido, grasas, aceites, hollín y otras partículas no deseadas.

- Adaptabilidad: Es aplicable a diversos tipos de metales y a una variedad de tamaños y formas de componentes.

La tecnología láser se ha consolidado como una herramienta avanzada y eficaz para la limpieza, ofreciendo numerosas ventajas sobre los métodos tradicionales. Su capacidad para eliminar una variedad de contaminantes con alta precisión, sin dañar el material base y sin generar residuos peligrosos, la hace ideal para una amplia gama de aplicaciones industriales.

Conclusión

No existe un único método perfecto para preparar superficies metálicas; la elección debe basarse en el tipo de sustrato, requisitos del proyecto y condiciones ambientales. Dominar estas técnicas y su evaluación permite maximizar la vida útil del recubrimiento, mejorar la protección contra la corrosión y reducir costos por fallos prematuros. En industrias tan exigentes como la aeroespacial, automotriz y electrónica, la preparación de superficies no solo garantiza una adhesión fuerte, sino que impacta directamente en la seguridad y el rendimiento final de productos y componentes.

Referencias

- https://blogs.ampp.org/protectperform/surface-prep-standards-a-quick-summary

- https://nanografi.com/blog/anticorrosive-nanocoatings

- https://www.researchgate.net/publication/372532299_Surface_Engineering_of_Metals_Techniques_Characterizations_and_Applications