Tabla de Contenidos

- Introducción

- Transformando la supervisión de los equipos rotativos

- Maximizando la eficiencia en equipos rotativos: factores, desafíos y soluciones

- Factores que inciden en la eficiencia

- Desafíos para optimizar la eficiencia

- Soluciones para optimizar la eficiencia

- Estrategias para maximizar la eficiencia mediante la optimización de los activos

- Conclusiones

- Referencias

Introducción

Maximizar la eficiencia en los equipos rotativos es un elemento fundamental en diversas industrias. Los equipos rotativos eficientes conllevan ahorros de costos, una prolongada vida útil de los equipos, mayor seguridad, mayor productividad y una mejor gestión de recursos.

Por ejemplo, los motores con alta eficiencia energética pueden mejorar el rendimiento del sistema, reducir el consumo de energía y disminuir los costos operativos. Las técnicas de mantenimiento predictivo son cruciales para detectar posibles fallos en los equipos rotativos, lo que a su vez conduce a una mayor confiabilidad, minimizando el tiempo de inactividad y mejorando la seguridad.

Transformando la supervisión de los equipos rotativos

Los equipos rotativos, tales como ventiladores, bombas, compresores y turbinas, representan componentes fundamentales en diferentes industrias, desde la manufactura hasta la generación de energía. No obstante, al ser maquinarias mecánicas, su complejidad inherente los vuelve susceptibles a fallos.

Debido a consideraciones de costo, la supervisión y el mantenimiento predictivo se suelen limitar a los equipos rotativos más críticos, mientras que los menos críticos a menudo reciben menos atención.

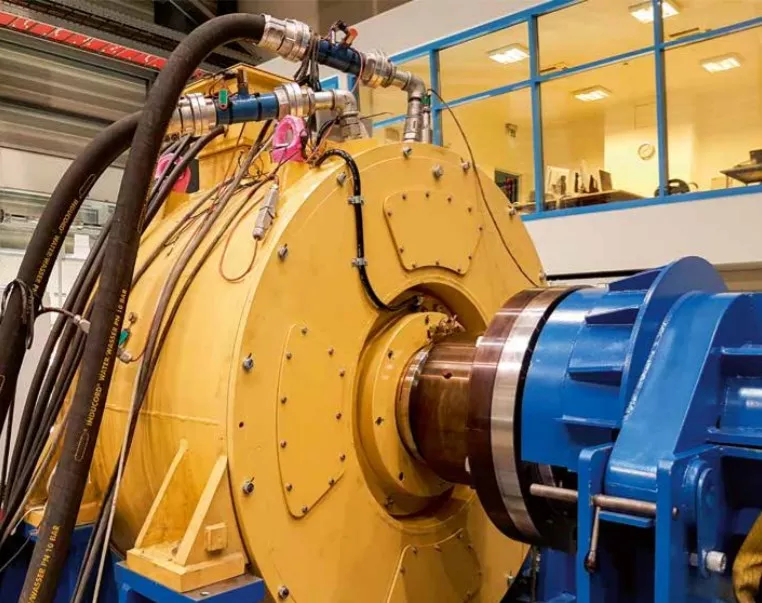

Para abordar cómo, diagnosticar y prevenir fallos en los equipos rotativos de uso generalizado, pero menos críticos, como compresores o bombas, entre otros, la empresa ABB1 realizo un estudio práctico. Adaptaron tecnologías de sensores, aprendizaje automático y una solución de software basada en indicadores clave de la situación actual del equipo, a una instalación piloto, como se puede apreciar en la figura 1.

Se recopilaron datos de vibración varias veces al día en 30 bombas, utilizando una red de dispositivos IoT para obtener datos, cuyo análisis proporciona información importante. Los ensayos aplicados con tecnología avanzada permitió la detección temprana de fallos, logrando obtener resultados seguros y confiables con anticipación a posibles fallas, así mismo se logró reducir el tiempo necesario para reparar el activo.

Maximizando la eficiencia en equipos rotativos: factores, desafíos y soluciones

Factores que inciden en la eficiencia

- Diseño: Es importante evaluar el diseño de equipos rotativos, y sus componentes como impulsores, rodamientos, cojinetes y sellos.

- Selección de materiales: Se deben elegir materiales idóneos para los componentes a fin de garantizar la durabilidad, minimizar la fricción y optimizar el rendimiento.

- Prácticas de mantenimiento: Las rutinas de mantenimiento periódicas, incluyendo la lubricación, alineación y balanceo, deben realizarse continuamente para preservar la eficiencia a lo largo del tiempo.

- Condiciones de operación: Los factores como: la temperatura, presión, velocidad y carga pueden incidir en la eficiencia de los equipos rotativos y los desafíos asociados con la operación en condiciones variables.

- Factores ambientales: El impacto de las condiciones ambientales, como humedad, corrosión y contaminación, deben ser evaluados, ya que repercuten en la eficiencia y vida útil de los equipos rotativos.

Desafíos para optimizar la eficiencia

- Entornos operativos exigentes: Plantear retos y estrategias, como los presentes en plataformas petroleras, marinas, plantas químicas y operaciones mineras, para superarlos.

- Infraestructura en estado avanzado: Es necesario considerar las dificultades asociadas con el mantenimiento de la eficiencia en equipos rotativos envejecidos y la importancia de la modernización, renovación o reemplazo.

- Consumo de energía: Con el fin de equilibrar las mejoras de eficiencia con los esfuerzos de conservación de energía es significativo analizar continuamente el consumo de energía de los equipos rotativos.

- Confiabilidad y seguridad: Es necesario garantizar la fiabilidad y seguridad en los equipos rotativos para lograr optimizar la eficiencia y la seguridad en los procesos.

Soluciones para optimizar la eficiencia

- Tecnologías de vanguardia: El uso de tecnologías avanzadas como monitoreo de condiciones y gemelos digitales, integradas al mantenimiento preventivo, pueden mejorar la eficiencia y minimizar el tiempo de inactividad.

- Estrategias de mejora del rendimiento: Es fundamental incluir el rediseño de componentes, mejora de materiales, implementación de mejores prácticas de mantenimiento y optimización de parámetros operativos.

- Capacitación y desarrollo de habilidades: La importancia de proporcionar programas de capacitación y desarrollo de habilidades para operadores y personal de mantenimiento para garantizar la operación y mantenimiento adecuados de los equipos rotativos.

- Iniciativas de sostenibilidad: Las iniciativas de sostenibilidad, como la reducción de la huella de carbono y la minimización del consumo de recursos, pueden impulsar mejoras de eficiencia en los equipos rotativos.

Estrategias para maximizar la eficiencia mediante la optimización de los activos

Mejorar el diseño y la implementación de programas de mantenimiento predictivo puede aportar significativamente a la optimización de los activos rotativos para maximizar la eficiencia en diversas formas técnicas:

- Reducción del tiempo de inactividad: Mediante el mantenimiento predictivo, se logra una detección temprana de posibles problemas o fallas en los activos rotativos, permitiendo programar el mantenimiento de manera proactiva durante los períodos de inactividad planificados. Esto minimiza las paradas no planificadas y maximiza el tiempo de actividad de los activos.

- Optimización de los intervalos de mantenimiento: En contraste con los calendarios de mantenimiento estáticos, los programas de mantenimiento predictivo se adaptan al estado real del equipo, permitiendo realizar tareas de mantenimiento solo cuando sea necesario. Esta flexibilidad reduce el tiempo de inactividad innecesario y optimiza los intervalos de mantenimiento para maximizar la eficiencia de los activos.

- Maximizando la eficiencia de los activos: Al monitorear en tiempo real parámetros clave y señales indicativas del estado de los activos, los programas de mantenimiento predictivo proporcionan información valiosa para identificar tendencias, patrones y anomalías. Esto permite a los operadores tomar acciones proactivas para optimizar el rendimiento y la eficiencia de los activos.

- Monitoreo avanzado del estado de los equipos: A través de tecnologías avanzadas como análisis de vibraciones, termografía y análisis de aceite, los programas de mantenimiento predictivo permiten evaluar continuamente el estado de los activos. Este monitoreo detallado posibilita la detección temprana de desgastes, degradaciones o fallos inminentes, facilitando intervenciones oportunas para evitar costosas averías y mantener la eficiencia óptima de los activos.

- Optimización de costos: La implementación de programas de mantenimiento predictivo conlleva ahorros al reducir los costos asociados con enfoques reactivos o preventivos. Al enfocar los recursos en problemas específicos identificados mediante análisis predictivos, se optimiza el gasto en mantenimiento, maximizando al mismo tiempo la confiabilidad y eficiencia de los activos rotativos.

- Extensión de la vida útil de los activos: Abordar proactivamente los problemas potenciales mediante el mantenimiento predictivo contribuye a prolongar la vida útil de los activos rotativos. Al identificar y resolver factores que contribuyen al desgaste y la degradación en etapas tempranas, se minimiza el riesgo de fallos prematuros y se asegura que los activos operen maximizando la eficiencia durante períodos más prolongados.

Conclusiones

Cada componente de equipo rotativo demanda protocolos operativos y de mantenimiento particulares para garantizar su eficiencia y confiabilidad continuas. Dada su importancia en los procesos de manufactura, su correcto funcionamiento es vital para el éxito de diversas industrias. A pesar de su papel crucial, al ser sistemas mecánicos, están susceptibles a enfrentar posibles complicaciones.

Las prácticas deficientes de mantenimiento pueden llevar al fallo de los equipos rotativos, incluso aquellos de construcción robusta. La ausencia de inspecciones regulares, lubricación insuficiente o la postergación de tareas de mantenimiento pueden resultar en averías prematuras y períodos de inactividad no planificados. La implementación de estrategias de mantenimiento predictivo y monitoreo de condiciones pueden mitigar estas problemáticas.

A pesar de los desafíos inherentes a los equipos rotativos, la identificación y la adopción de medidas preventivas pueden mitigar considerablemente su impacto negativo. El mantenimiento periódico, la formación constante y la utilización de herramientas de monitoreo avanzadas son aspectos críticos para abordar estos desafíos y asegurar la durabilidad y maximizando la eficiencia óptima de los equipos rotativos.

Referencias

- ABB; «Transforming condition monitoring of rotating machines»; 2019-06- 17; https://new.abb.com/news/detail/25556/transforming-condition-monitoring-of-rotating-machines; consultado 01 -03-2024.