Tabla de Contenidos

- Resumen

- Análisis de la Situación.

- Desde el punto de vista de la operación - producción

- Desde el punto de vista del control de proceso.

- Desde el punto de vista de la fiabilidad y el mantenimiento

- ¿Qué plantean las ventanas de integridad operacional?

- Condiciones de operación – No consideradas en la rutina operacional

- Paredes del hogar de la caldera

- Colectores de Sobre-Calentadores

- Discusión y conclusiones

- Referencias

Resumen

En este artículo se plantean la conveniencia de identificar las variables, límites operativos, que se deben establecer para monitorear y controlar de forma permanente las condiciones operacionales, de eficiencia e integridad – fiabilidad de equipos de proceso, que en este caso se enfocará en las calderas. Manejando esto bajo la metodología de Ventanas de Integridad Operacional (IOW) según la Práctica Recomendada de API 584.

Las IOW permiten generar acciones correctivas acertadas e inmediatas, durante la operación de calderas en tiempo real, en línea con la tendencia de ir hacia una Industria 4.0, para optimizar la seguridad operacional y la eficiencia, además de identificar las condiciones que promueven la generación de mecanismos de daño probables y creíbles en cada componente de la caldera, con la consecuente pérdida de fiabilidad en caso de no controlar suficiente y oportunamente el proceso. Bajo esta metodología se puede y deben tomar correctivos inmediatos y alimentar día a día el próximo Plan de Inspección y Mantenimiento a corto y mediano plazo de la caldera.

Análisis de la Situación.

Desde el punto de vista de la operación – producción

En la Industria Química y de Procesos, uno de los principales servicios de planta es el vapor. Una falta en el suministro de vapor, por fallas de las calderas, implica paradas no planificadas y pérdidas en la producción. Desde el punto de vista de la operación, los operadores atienden típicamente como parámetros más importantes el control el flujo, presión y temperatura del vapor producto, flujo del agua de alimentación, flujo de combustible, que el nivel de agua esté dentro de un rango especificado para prevenir que la caldera salga de línea y con una frecuencia determinada se hacen análisis químicos del agua de alimentación y de la caldera.

Para mantener la carga requerida a la caldera por parte del proceso, se aumenta la combustión del combustible sin que en la mayoría de los casos el operador analice posibles desbalances en las temperaturas de los varios pasos de los gases de combustión, del ingreso y salida de agua y/o vapor por los componentes de intercambio la caldera (sobre-calentadores, recalentadores, bancos de tubos, economizadores), e incluso de los propios elementos metálicos de los componentes principales de la caldera.

Durante las condiciones de operación normal y eventos fuera de control (contingencias o salida de los límites críticos operativos), aun sabiendo lo que está ocurriendo, con tal de cumplir con los requerimientos de vapor por parte del proceso, pocas veces se lleva a cabo un análisis comparativo con las condiciones originales de diseño y el posible efecto en la promoción y generación de mecanismos de daño probables y creíbles en cada componente de la caldera.

Aunque se estén observando y registrando los valores de los parámetros en estas condiciones, este “monitoreo de condición en tiempo real”, no siempre implica toma de acciones correctivas acertadas e inmediatas para controlar suficiente y oportunamente estos límites operativos, porque primero está el vapor requerido por planta.

Desde el punto de vista de la operación de campo, se llega a observar que la verificación de las condiciones de combustión y si la llama incide contra las paredes o techo del hogar, no forma parte de la rutina del operador o no le es posible verificar por la clausura de las ventanillas de inspección. No es frecuente encontrar entre los operadores o mantenedores de las calderas las destrezas de ajustes de quemadores. Todo esto son condiciones que durante las inspecciones se puede observar.

Desde el punto de vista del control de proceso.

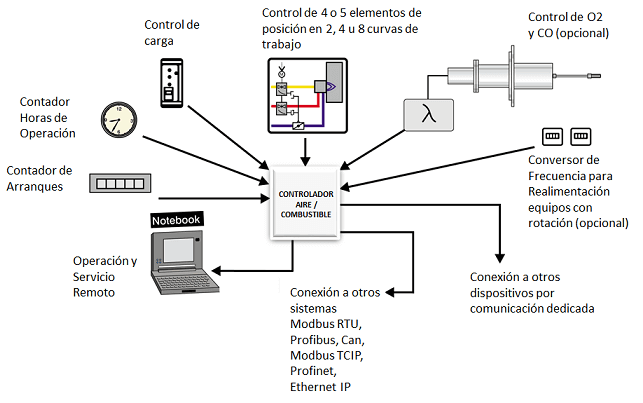

A nivel del sistema de control y seguridad de las calderas, se dispone en el mercado de recursos que permiten sostener de forma permanente el monitoreo de las variaciones en los parámetros, que se establezcan como límites operativos y las condiciones operacionales, para, en tiempo real, de manera de poder gobernar efectiva y oportunamente la eficiencia y la seguridad, además de la integridad – fiabilidad de las calderas (2).

Con lo que se podría aspirar a llevar la operación de las calderas a lo que hoy se plantea dentro de las nuevas tendencias de la Industria 4.0 (3).

Sin embargo, se encuentran instalaciones en las que a pesar de tener sistemas actualizados de instrumentación y control en su proceso productivo, las calderas permanecen equipadas con sus sistemas de control originales de larga data, con poco mantenimiento y sin cumplir algunas veces con el mínimo de mantenimiento preventivo y calibraciones sugeridas en el manual de O&M del fabricante y los estándares internacionales de cuidados de calderas.

Desde el punto de vista de la fiabilidad y el mantenimiento

Incluso en instalaciones donde se maneja la metodología de mantenimiento proactivo o centrado en fiabilidad (RCM) para equipos dinámicos o rotativos (Turbina, Ventiladores y Bombas), donde existen sistemas de control que monitorean los parámetros dentro de los límites operativos y logran prever y prevenir fallas de estos equipos.

Los parámetros de “control” de las calderas se limitan a lo antes indicado y sus planes de inspección y mantenimiento suele ser Reactivos (correctivos), limitándose a lo requerido por la regulación local de donde la caldera está instalada, en casos excepcionales la inspección se extiende a la medición de espesores de los tubos de los diferentes componente de las calderas, con lo que se está asumiendo como único criterio de evaluación el desgaste por erosión y/o corrosión, sin considerar posibles mecanismos de daños mecánicos, como fatiga y/o envejecimiento térmico, que normalmente no manifiestan pérdidas de espesores.

Se suele observa que las inspecciones suplementarias y los mantenimientos o reparaciones se planifican con base, sobre todo, en los componentes en que han ocurrido fallas recientes y recurrentes. En el mejor de los casos, se observan instalaciones en las que también en sus calderas se aplica la metodología de Inspección Basada en Riesgo (RBI).

En las instalaciones donde se desarrollan Planes de Inspección de las calderas basado en el análisis de las condiciones y cuidados de las mismas, normalmente no hay una alimentación continua de la información requerida para establecer los Planes de Inspección Basados en Riesgos (RBI) o Evaluación de Condición (Condition Assessment), como lo plantea la Práctica Recomendado de API 584 “Ventanas de Integridad Operacional” (IOW), dejando esto como un trabajo de recuperación y procesamiento de información a finales del periodo de producción (anualmente o más).

Desde el punto de vista del mantenimiento, estos tienden a seguir una rutina (diaria, semanal, mensual y anual) planteada por listas de verificación de ciertos códigos o estándares y/o el manual del fabricante (Maintenance Checks), que tienden a desplazarse en el tiempo por compromisos de producción, faltas de recursos u otras prioridades.

Se suele consultar al personal de operaciones sobre defectos o daños evidentes que afecten la operación normal de las calderas, que planteado en términos de planta se traduce en condiciones que limiten alcanzar la máxima producción requerida de vapor para el proceso. Se incluye dentro del alcance de mantenimientos las actividades que quedaron pendientes en paradas anteriores, bien sea por tiempo insuficiente o por no disponer de los recursos necesarios para llevarlo a cabo.

¿Qué plantean las ventanas de integridad operacional?

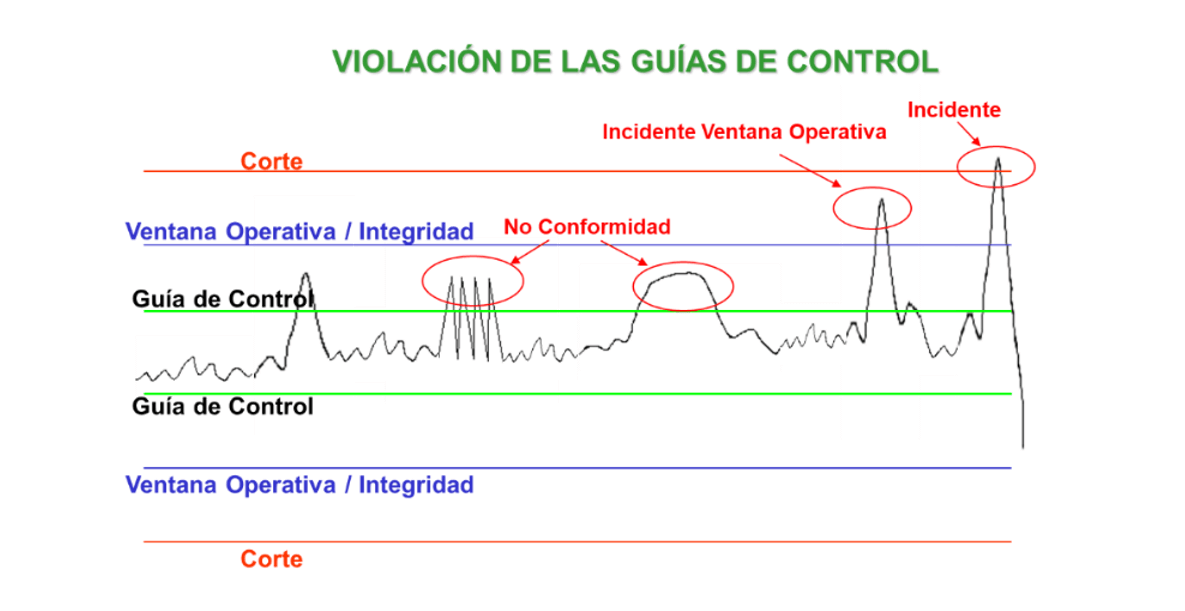

Para operar las calderas en su máxima fiabilidad, se debe establecer un conjunto de rangos y límites operativos para las variables clave del proceso de generación de vapor, para asegurar lo esperado desde el punto de vista de especificaciones del vapor, de forma eficiente, operación segura y fiabilidad-integridad, etc.

Las Ventanas de Integridad Operacionales (IOW) son un subconjunto específico de estos límites operativos claves que necesitan ser establecidas e implementadas y que se enfocan en mantener la integridad o fiabilidad del equipo de proceso.

Por lo general, cuando no se monitorean o controlan de manera oportuna y efectiva, ni se analizan y corrigen tendencias irregulares, se puede estar promoviendo la probabilidad y las tasas de ocurrencia y aceleración de mecanismos de daño y como resultado fallas “imprevistas” para el caso de la caldera en este artículo.

La operación dentro de los límites preestablecidos debe dar como resultado tasas de degradación predecibles y razonablemente bajas.

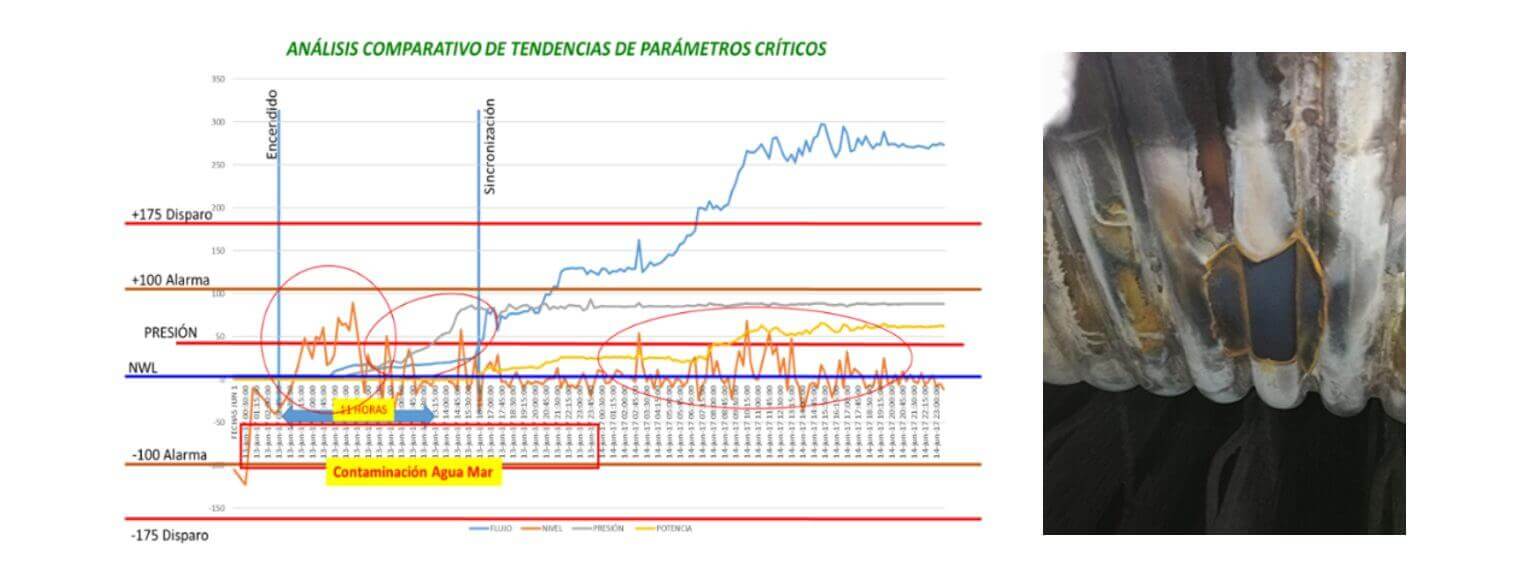

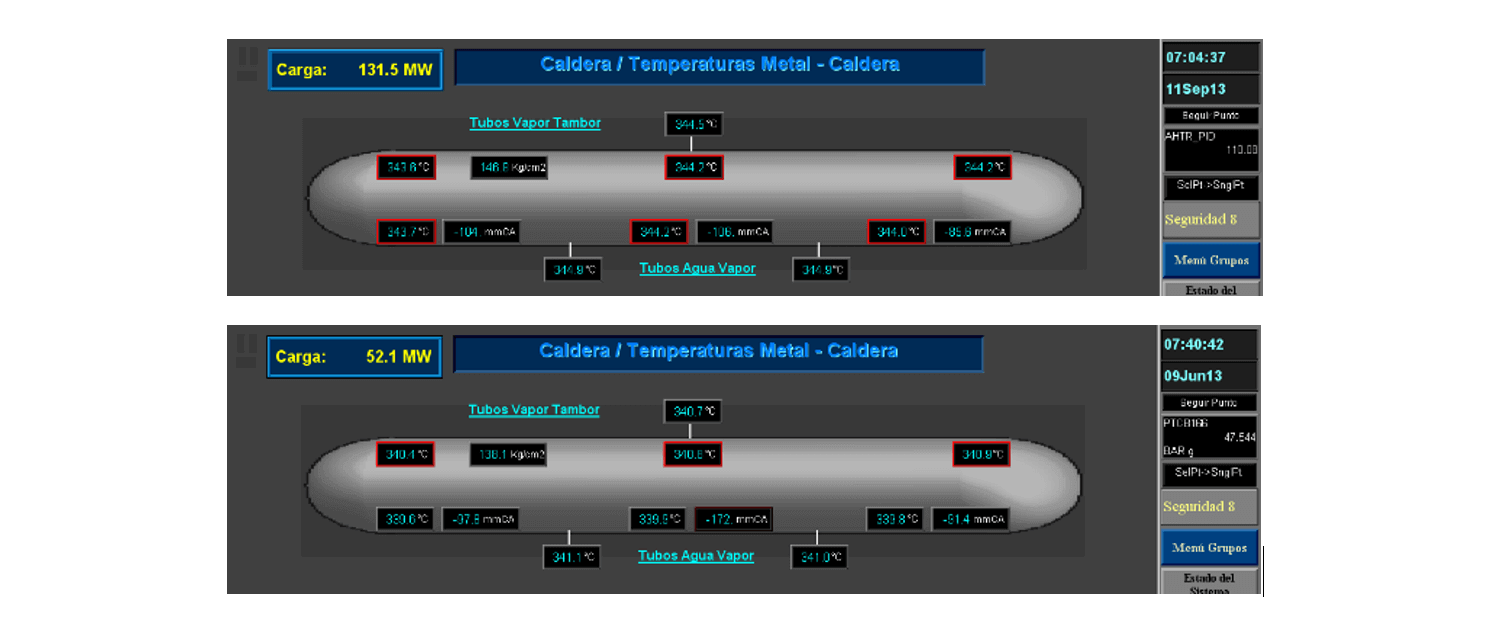

Para el caso mostrado a continuación, las fluctuaciones de nivel, que debieron haber sido consideradas “No Conformidades”, aunque no hubieran alcanzado valores de alarma y/o disparos de la caldera, tendrían que haber sido consideradas por los responsables de la operación, como una condición que afecta la buena circulación del agua dentro de la caldera y relacionar esto con potenciales mecanismos de daño.

De acuerdo a lo que plantea la metodología de las “Ventanas de Integridad Operacional” (IOW – Práctica Recomendado de API 584), debe llevarse a cabo el Monitoreo en Tiempo Real – Permanente de los Parámetros Límites Críticos Operativos, por parte de un operador bien capacitado para tomar acciones correctivas oportunas y acertadas, con el fin de optimizar la seguridad operacional y la eficiencia, además de entender e identificar las condiciones que promueven la generación de mecanismos de daño probables y creíbles en cada componente de la caldera, con la consecuente pérdida de fiabilidad en caso de no controlar suficiente estos límites operativos.

Además, esta información – correlacionada con los mecanismos de daño creíbles debería alimentar de manera constante lo que ha de ser el Plan de Inspección Basado en Riesgo o Evaluación de Condición (Condition Assessment) de la caldera en la próxima parada planificada, sin esperar a recuperar dicha información al final del periodo operacional.

El resultado de las inspecciones planificadas y ejecutadas con base en la condición operacional de las calderas, alimentará un Plan de Mantenimiento Centrado en Fiabilidad para corto y mediano plazo.

Condiciones de operación – No consideradas en la rutina operacional

Efecto de las condiciones de operación sobre la integridad y fiabilidad

Disponibilidad y uso de mediciones de temperaturas

Calderas que pudieran estar bajo condición de ciclados operacionales, por requerimientos de la red eléctrica para calderas del área de cogeneración o por los turnos de trabajo o planes de producción en la industria Química y de Procesos; por el uso de combustibles fuera de especificación, que pudieran producir irregularidades de las condiciones de combustión, balances térmicos con relación a las condiciones de diseño.

Además de los daños por corrosión y erosión, las calderas entran en condiciones que favorecen el desarrollo preferencial de mecanismos de daño tales como fatigas mecánica y/o térmica, envejecimiento o degradación térmica de diferentes tipos. Estas condiciones no siempre son prevenidas y pasa a ser un problema de pérdida de fiabilidad, disponibilidad e incluso de seguridad.

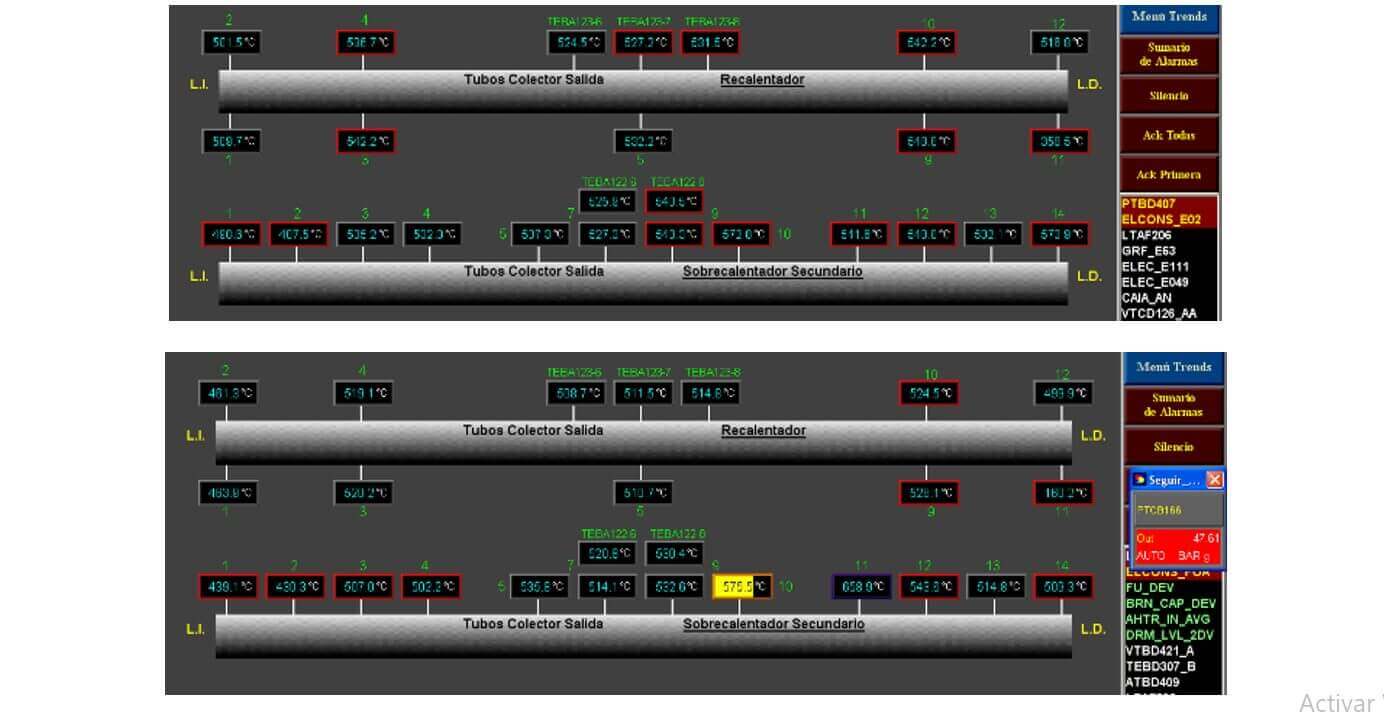

En la operación normal y/o rutinaria de calderas, los operadores básicamente llevan el seguimiento de los parámetros antes indicados en función de los requerimientos del proceso, aunque en muchos casos se cuenta con mediciones de temperaturas tanto de fluidos (gases, agua y/o vapor) en varios de sus pasos, como de piel de tubos y/o componentes esenciales, que aportan información sobre condiciones de operación irregulares.

Si estas temperaturas fueran utilizadas en tiempo real y se analizara se podrían corregir tendencias y condiciones operacionales irregulares, mantener una eficiencia óptima, asegurar la fiabilidad, prevenir degradación y/o fallas inesperadas con paradas no programadas, cumplir con la expectativa de vida de los varios componentes de las calderas e incluso optimizar la seguridad de la misma.

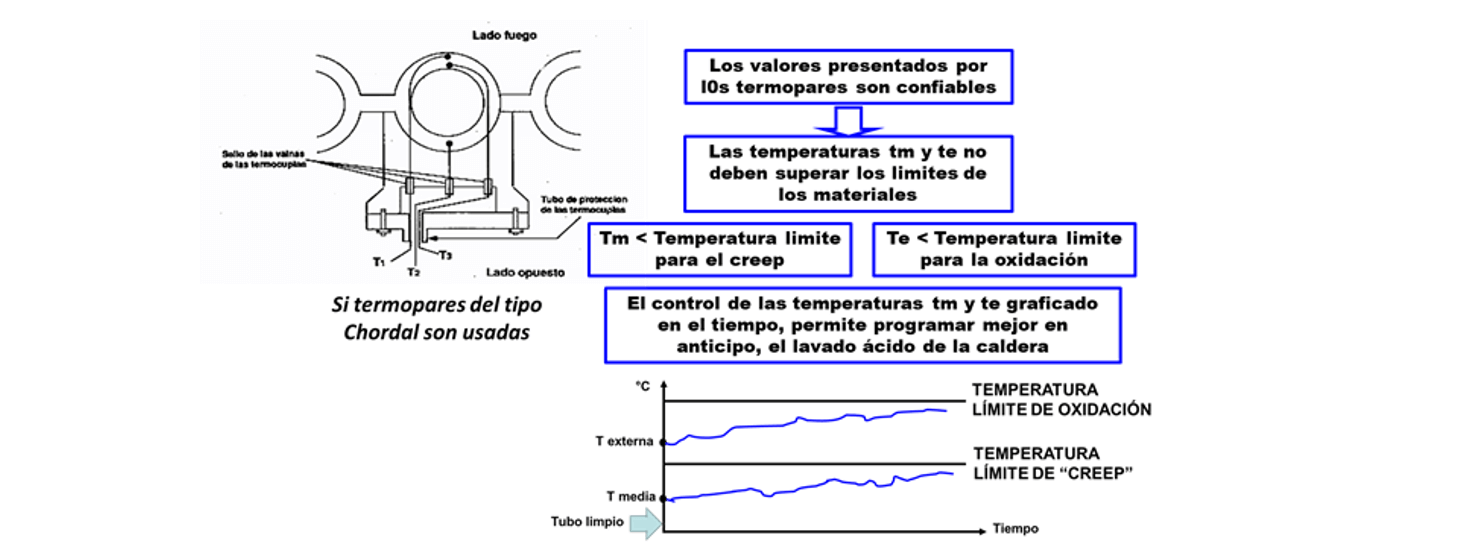

El monitorear temperaturas de los fluidos (gases de combustión, agua o vapor) y de los metales de los componentes, a las diferentes cargas o condiciones operacionales de la caldera, siguiendo lo indicado por el manual de operación y mantenimiento del fabricante, puede y debe ser correlacionado con la evolución de mecanismos de daños específicos en componentes particulares, ejemplos de esto:

Economizador:

- Diferencial mayor a 93°C de temperaturas entre el agua de alimentación a la entrada y los gases de combustión a la salida del economizador, puede incentivar la generación fatiga térmica, sobre todo si el colector de entrada está ubicado dentro del paso de los gases;

- Temperaturas bajas del agua de alimentación, a la entrada del economizador, que llegan a condensar ácidos transportados por los gases de combustión;

Domo superior: El diferencial de temperaturas entre su parte superior e inferior, o entre un lado y otro, durante los procesos de arranques (calentamiento) y paradas (enfriamiento), pudieran llevar a tensiones deferenciales y generación de agrietamientos por fatiga o alineación de picaduras por oxígeno o CO2 en las líneas de esfuerzos.

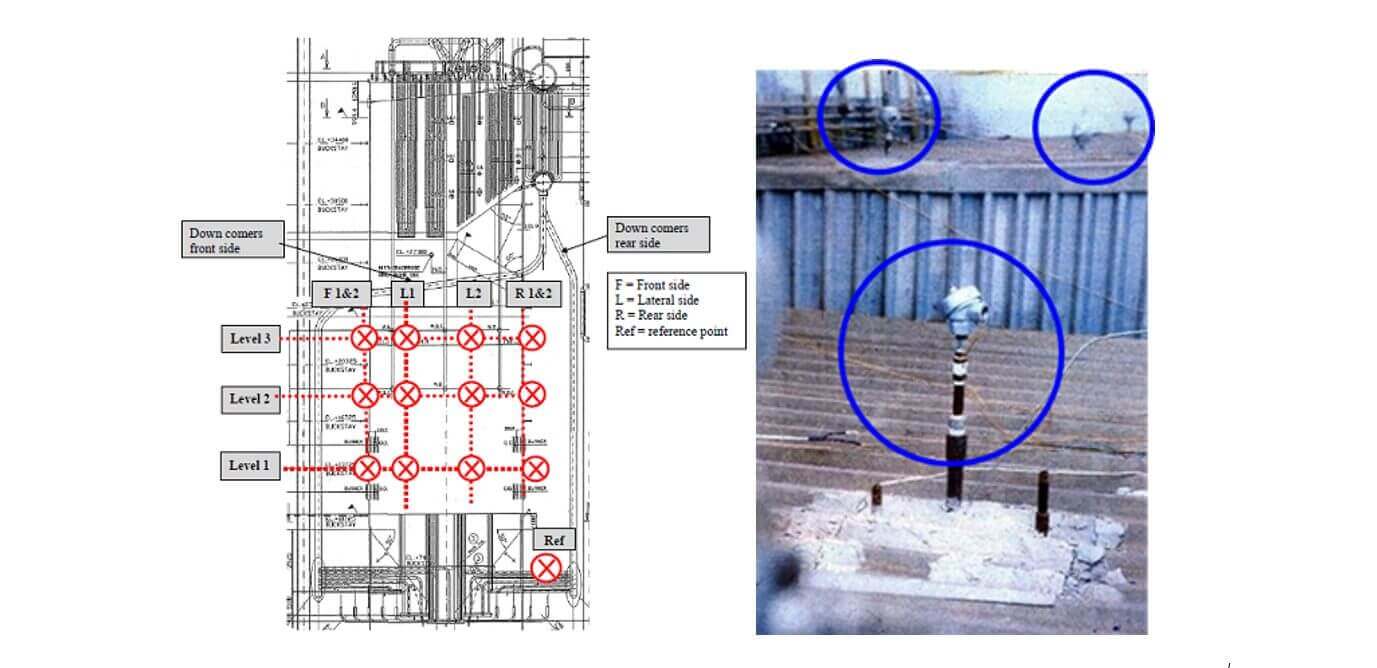

Paredes del hogar de la caldera

- Exposición de los metales de tubos del hogar, normalmente aceros de bajo contenido de carbón, a temperaturas por encima de las consideradas como máximas – según código de fabricación ASME 1.000°F (538°C), puede acelerar el envejecimiento de los tubos por termofluencia lenta o creep, pero también:

- secamientos localizados (steam blanketing) e incrustación de los sólidos disueltos y suspendidos, aumentos de concentración y ataques por corrosión cáustica.

- cuando la caldera opera a presiones por encima de los 1000 psi, puede ser susceptible a daños por hidrógeno bajo una serie de condiciones.

Este monitoreo de temperaturas es muy útil e importante para identificar las áreas más críticas del hogar de la caldera y enfatizar las evaluaciones al momento de su inspección. Estos puntos de medición de temperaturas de piel de tubos en el hogar, pueden venir instalados de fábrica o pueden ser instalados por el usuario de la caldera.

Si los termopares que se instalan en las paredes del hogar son del tipo Chordal, será posible monitorear la evolución de las temperaturas límites de oxidación y creep del material del tubo y tomar decisiones como el momento adecuado para planificar una limpieza química.

Colectores de Sobre-Calentadores

Aunque están ubicados en cámaras aisladas del paso de los gases de combustión, el ingreso de gases y superación de las temperaturas máximas de los materiales de estos colectores, puede acelerar el envejecimiento de los tubos por termofluencia lenta o creep.

Colector de salida de vapor del Sobre-Calentador Secundario Diferencias de temperaturas entre el lado derecho y el lado izquierdo en el colector de salida del vapor sobrecalentado – vapor producto, puede llegar a generar problemas de diferencias de dilatación y fatiga térmica en las uniones entre el colector y los tubos.

Tubos de los Sobre-Calentadores

- Cuyos materiales pueden ir desde aceros al carbono (temperatura máxima 1.000°F (538°C)), pasando por aceros bajo aliados (temperaturas máximas entre 1.000°F (538°C) y 1.200°F (649°C)) que en caso de igualar o superar estas temperaturas, puede acelerar el envejecimiento de los tubos por termofluencia lenta o creep.

- Para el caso de los aceros inoxidables (temperaturas máximas en el orden de 1.500°F (816°C)) si las temperaturas de operación superasen estas temperaturas máximas puede acelerarse el proceso de envejecimiento por Sensitización.

IOW y fiabilidad

Llevar adelante un Plan de Inspección utilizando la metodología de RBI (API-ASME) o Evaluación de Condición (EPRI) es definitivamente es una opción muy conveniente, ya que en función de sus tiempos de funcionamiento, condiciones y regímenes operacionales se van generando y evolucionando una cierta variedad de mecanismos de daños, que no suelen ser evidentes ante una inspección visual. Al analizar detalles de diseño de la caldera y sus componentes, posibles modificaciones con respecto al diseño original, y al levantar la información histórica necesaria de inspecciones, fallas, reparaciones, reemplazos, mantenimiento, control químico y los parámetros operaciones que típicamente el operador no atiende entre sus parámetros comunes de “control” en las calderas, se podrán identificar los mecanismos de daño creíbles para cada componente, establecer los métodos de ensayos apropiados para identificarlos y definir el plan de inspección por un grupo de trabajo multidisciplinario.

Además de los excelentes resultados que se obtienen bajo la metodología de RBI y/o Evaluación de Condición (Condition Assessment), es posible con la información de las condiciones cambiantes de la operación, una vez establecidos los límites operativos para las variables claves del proceso de producción de vapor, alimentar el Plan de Inspección de la caldera de una manera dinámica y en tiempo real, basado en la Práctica Recomendada de API 584 “Ventanas de Integridad Operacional” (IOW).

Discusión y conclusiones

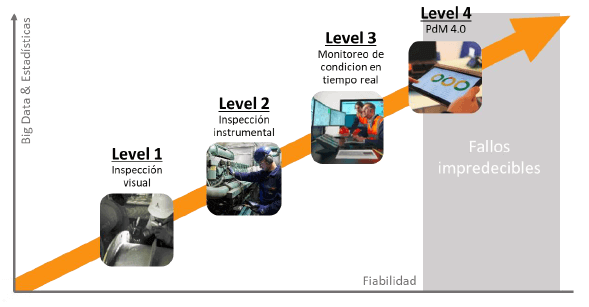

Luego de hacer un repaso de la Situación Actual en el Uso y Cuidado de las Calderas, desde el punto de vista de Operación, Inspección y Mantenimiento, sobre el diagrama de la tendencia de los niveles de madurez de la implantación de la estrategia predictiva, incluso en instalaciones industriales donde se cuenta con niveles avanzados de automatización y programas de mantenimiento centrado en fiabilidad, cuyo Nivel de implantación de dicha estrategia se puede considerar en un Nivel 3 y se habla de la Industria 4.0, el área de calderas pudiera estar por debajo de un Nivel 2, por razones que van desde el criterio de que el negocio no es producir vapor, pasando por la falta de conocimiento o falta de definición de Parámetros Límites Críticos Operativos y concentrar la atención del operador en la cantidad de vapor requerido para garantizar la producción, desatendiendo muchos de los parámetros disponibles, que podrían correlacionarse con mecanismos de daño de diferentes componentes de la caldera y finalmente la limitante de solo considerar la medición de espesores para evaluar la condición de integridad mecánica de la caldera y para cerrar el hecho de enfocar los alcances de mantenimiento a las áreas donde han ocurrido fallas más recientes o recurrentes.

El definir los Parámetros Límites Críticos Operativos que aseguran la seguridad operacional, la eficiencia y la fiabilidad de las calderas, e incluir en la rutina de verificación de los operadores el monitoreo en tiempo real y ajustes-correcciones inmediatas y oportunas de las no conformidades en las IOW, garantizará una mayor disponibilidad de las calderas.

En muchas instalaciones se cuenta con los sistemas de control y niveles de automatización adecuados para subir en la escala de madurez de la estrategia predictiva del sistema de generación de vapor, a Niveles superiores, definiendo los Límites Críticos Operativos, capacitando a los operadores en esta metodología, definiendo la correlación entre los Parámetros Límites Críticos Operativos y la generación de mecanismos de daños y cambiando la estrategia de inspecciones basadas en condición. Todo esto recibiendo información en tiempo real.

Al definir las “Ventanas de Integridad Operacional” (IOW) – los Parámetros Límites Críticos Operativos y llevar a cabo su Monitoreo en Tiempo Real, el operador alineado e instruido en esta nueva metodología:

- Generará acciones correctivas acertadas e inmediatas, con el fin de optimizar la seguridad operacional y la eficiencia, y

- Se identificarán las condiciones o contingencias que promueven la generación de mecanismos de daño probables y creíbles en cada componente de la caldera, con la consecuente pérdida de fiabilidad

Con esta información la inspección y el mantenimiento de la caldera, del Nivel promedio actual basado en fallas frecuentes e inspecciones visuales o limitadas a mediciones de espesores subirá a una condición de mucha mayor fiabilidad.

Con los recursos existentes y la formación del personal, se puede aspirar a lograr la Caldera 4.0

Referencias

- “Integrity Operating Windows” API Recommended Practice 584, Instituto Americano del Petróleo (API), 1st Edition, May 2014.

- Guillermo Alberto Molina, “El Control Electrónico para la Relación Aire-Combustible”, Calderas. Guía del Usuario (en la Industria y Comercio) http://www.ceaca.com/revistas, 3ra Edición, enero 2021.

- Marta Alberdi, “Visión holística del mantenimiento basado en la condición dentro del marco 4.0”, Jornadas Técnicas Online sobre Fiabilidad en el Mantenimiento AEM, noviembre 2020 – febrero 2021.

- “Risk-Based Inspection” API Recommended Practice 580, Instituto Americano del Petróleo (API), 3rd Edition, February 2016

- “Inspection Planning Using Risk-Based Methods” ASME PCC-3–2017.

- R. Tilley, “Boiler Condition Assessment Guideline”, EPRI (Electric Power Research Institute), Fifth Edition, USA 2011 [Reporte Final].

- The Babcock & Wilcox Company “Steam its generation and use”, Capítulo 46, Edición 42, USA 2015 [Libro].

- C. Lasarte, “Mantenimiento Tradicional Reactivo de Calderas frente al Mantenimiento basado en Condición y el Siguiente Nivel Resultado del Monitoreo de Ventanas de Integridad Operacional”, Jornadas Técnicas Online sobre Fiabilidad en el Mantenimiento AEM, noviembre 2020 – febrero 2021.

- C. Lasarte, “Monitoreo de Temperaturas en Tubos y Componentes de Calderas para Optimizar la Eficiencia, la Salud Operacional y Generar Prioridades de Inspección”, 1ras Jornadas sobre Fiabilidad en el Mantenimiento AEM, Madrid 27 y 28 de noviembre de 2019.

- C. Lasarte, “Optimización del Plan de Inspección de Calderas para Alcances de Mantenimientos más Acertados y Mayor Fiabilidad”, ID AEND-3926, 14° Congreso Nacional de Ensayos No Destructivos, Vitoria – España junio 2019 [Artículo].

Sobre el autor.

Lic. Carlos Luis Lasarte V.

Director General – Consultor Combustión, Energía & Ambiente, S.A. (carlos.lasarte@ceaca.com)