La corrosión es un enemigo silencioso que todos en la industria conocen, pero que pocas veces se mitiga del todo. Un equipo al entrar en contacto con un fluido agresivo o trabaja bajo condiciones exigentes, la corrosión avanza y su impacto se siente en los costos de operación. Vale resaltar que, en las industrias como petróleo y gas, minería, energía o tratamiento de aguas, la corrosión se convierte en fallas severas, trayendo como consecuencia tiempos de inactividad y pérdidas millonarias.

Aunque los métodos tradicionales como la inspección visual, las mediciones por ultrasonido (UT) o ciertas técnicas electroquímicas siguen siendo útiles, éstos comparten una limitación clave: solo ofrecen resultados puntuales de un fenómeno que, en realidad, evoluciona de forma continua, dejando espacios de incertidumbre entre cada inspección.

Las sondas de alta resolución ER (Resistencia Eléctrica) han ganado relevancia como una alternativa práctica y confiable para obtener indicadores continuos de la tasa de corrosión, sin interrumpir operaciones y con un nivel de sensibilidad adecuado para tomar decisiones a tiempo.

Principio de funcionamiento de las sondas ER

Las sondas ER empezaron a tomar protagonismo. No porque sean nuevas, sino porque entregan algo que a muchos operadores les ha faltado durante años: datos continuos sin detener el proceso. Y su principio es simple: si el metal pierde espesor, su resistencia eléctrica sube. Medir ese cambio con precisión es suficiente para seguir la corrosión en tiempo real. Al medir esa variación con exactitud, se puede estimar la tasa de pérdida de espesor del metal en tiempo real.

Por eso este enfoque aporta una ventaja clara sobre la corrosión: permite evaluar cómo evoluciona sin necesidad de detener el proceso, cortar secciones o realizar intervenciones invasivas. De este modo, los operadores detectan las desviaciones y proceden a tomar las acciones preventivas antes de que se materialicen en fallas estructurales.

Otro punto a favor de las sondas, es su capacidad de trabajo en ambientes exigentes. “Las sondas ER funcionan en rangos amplios de presión y temperatura y se adaptan bien a medios corrosivos severos” (Roberge, 2008). Así, entonces, se convierten en una herramienta adecuada para equipos críticos en refinerías, plantas petroquímicas, instalaciones de gas, operaciones marinas y procesos químicos de alta complejidad.

Comparación con otros métodos de monitoreo

Como bien sabemos, existen herramientas para monitorear la corrosión. Sin embargo, a pesar de tener algunas fortalezas, hay que decir que presentan limitaciones cuando se necesita información en tiempo real. Si vamos al ejemplo, la aplicación de métodos como la inspección visual o el ultrasonido son útiles para detectar daños presentes o en formación, pero, éstos no permiten entender cómo evoluciona la corrosión en una inspección de rutina.

Por otro lado, también es válido decir que las técnicas electroquímicas ofrecen datos más detallados, de eso no hay duda; pero para poder aprovecharlas en su eficacia, se requiere condiciones controladas o en el mejor de los casos, equipos especializados que no siempre están disponibles.

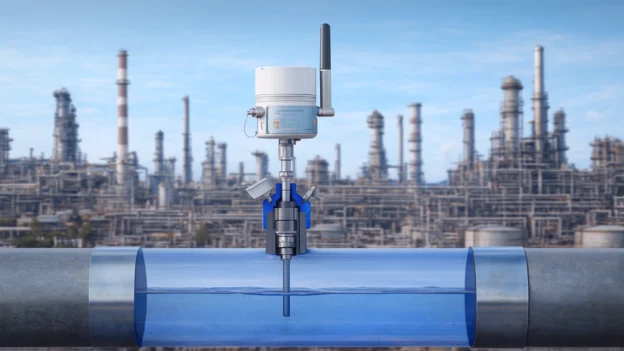

Las sondas de resistencia eléctrica (ER), en cambio, pueden ofrecer una solución práctica y eficiente, porque éstas se pueden instalar directamente en las líneas de proceso de productos intrusivos como no intrusivos, sin necesidad de detener la operación y comenzar a generar datos desde el primer momento a los sistemas existentes, permitiendo en minutos una visión más completa del fenómeno corrosivo en lugar de días, semanas o meses.

La evidencia científica respalda su fiabilidad. Un estudio reciente de Martinelli-Orlando y Angst (2022) encontró una fuerte concordancia entre las mediciones obtenidas con sondas ER y otras técnicas reconocidas, lo que confirma que pueden utilizarse con confianza incluso en entornos complejos.

Casos de éxito en la industria

“En julio de 2021, se interrumpió la inyección de amina neutralizante y la tasa de corrosión se redujo significativamente. En septiembre de 2021, se instaló una nueva boquilla de inyección. La refinería logró prevenir la corrosión y garantizar la durabilidad e integridad de las tuberías mediante el uso de transmisores inalámbricos de corrosión y erosión Rosemount y el software AspenTech IP.21. Esto también contribuyó a realizar un mantenimiento predictivo eficaz y evitar paradas inesperadas.” (Emerson, 2022).

Este es un informe donde Emerson refiere un caso de la refinería de Preem en Lysekil en Suecia, donde el mismo ameritó la instalación de sensores inalámbricos para detectar el avance de la velocidad de la corrosión en una columna de destilación.

Gracias a esa acción se logró detectar en las evaluaciones que el problema en sí, estaba asociado a una dosificación incorrecta de amina neutralizante durante el proceso. Y gracias a la instalación de estos sensores, se pudo realizar el monitoreo continuo para que el equipo corrigiera el proceso antes de que se alcanzaran los niveles críticos, evitando de esta forma paros no programados y trabajos correctivos de alto costo.

Otro caso significativo de la eficacia y eficiencia de este método podemos reseñarlo con este ejemplo: En una planta de procesamiento de gas en Alberta, Canadá, la aplicación de sondas ER en líneas de gas y sistemas de almacenamiento subterráneo dio resultados similares. Durante las inspecciones de rutina se detectaron variaciones en los sensores, para lo cual se tomaron las medidas preventivas para evitar las posibles fallas en componentes críticos.

Vale traer a colación también un estudio de Martinelli-Orlando y Angst (2022) realizado sobre una planta petroquímica, donde pudo compararse las mediciones de las sondas ER entre técnicas electroquímicas y la pérdida de espesor en los materiales, obteniendo buenos resultados que reforzaron el uso de este método en entornos industriales donde se requiere precisión y continuidad.

Ventajas del monitoreo continuo de corrosión

La posibilidad de monitorear en la actualidad la corrosión en tiempo real es un cambio significativo en la inspección y evaluación en la gestión de activos industriales. Nos permite identificar alteraciones en los materiales y esto posibilita tomar acciones preventivas antes de que el deterioro se vuelva crítico. La gran ventaja en la actualidad es un resultado que minimiza los riesgos operativos y se evitan a futuro paradas inesperadas en los procesos.

Desde otro aspecto, al tener un flujo constante de información la planificación del mantenimiento se transforma, es decir, en lugar de depender exclusivamente de los ciclos temporales preestablecidos en la planificación de las paradas de planta, las intervenciones ahora pueden basarse en el estado real de los equipos. Al tener ese enfoque, las reparaciones de emergencia se reducen, mejorando a su vez la asignación de recursos para extender la vida útil de los activos. De hecho, investigaciones como las de Roberge (2008) indican que el monitoreo continuo de los sistemas pueden aumentar esa vida útil hasta en un 30%.

El valor documental que aportan estos sistemas es que son clave para cumplir con los requisitos regulatorios. En sectores donde es imperativo control de la corrosión, los dispositivos como las sondas de resistencia eléctrica (ER) permiten como ya se ha referido, registros precisos y confiables, los cuales pueden incorporarse fácilmente en auditorías o informes técnicos, fortaleciendo la trazabilidad y la transparencia del proceso (Roberge, 2008).

Características del transmisor ER-420 de Cosasco

La empresa Cosasco ha sido pionera en tecnología electromecánica ER y LPR para la gestión de corrosión y erosión. Los sistemas intrusivos implican la instalación directa de sondas en las líneas de proceso, lo que permite una medición exacta de los niveles de corrosión. Por otro lado, los sistemas no intrusivos son ideales para monitorear activos sin necesidad de interrumpir las operaciones, lo que resulta en una opción más práctica y menos costosa en ciertos entornos industriales.

Ambos sistemas se adaptan a los estándares de la industria y brindan a los operadores las herramientas necesarias para detectar problemas antes de que se conviertan en fallos críticos, optimizando la seguridad y la eficiencia operativa. Los datos que se recogen se transmiten a través de Microcor, una tecnología patentada y registrada a nivel mundial.

El producto transmite datos de alta resolución desde las sondas ER que retornan para ser procesadas en un sistema de interfaz y éstos a su vez se integran en el software de datos Cosasco que ofrece una plataforma para los informes e interacción con el cliente. Los datos también son transmitidos al sistema IoT del cliente o a su sistema de control distribuido (DCS).

Lo más novedoso que tiene Cosasco es el transmisor ER-420, que está diseñado para trabajar en entornos industriales exigentes. El transmisor opera con alimentación de dos hilos para facilitar su integración en plantas con puntos de monitoreo dispersos y sistemas DCS existentes.

Cuenta con certificaciones ATEX (SIRA 14 ATEX 2304X), IECEx (IECEx SIR 14.0107X) y CSA (Clase I, Zona 1, AEx ib IIC T4 Gc, Ta = -40°C a +80°C), lo que lo avala para operación en áreas clasificadas y lo convierte en una opción robusta para plantas que requieren alta confiabilidad. Aunque no necesariamente el ER-4220 sea el “producto estrella” absoluto, Cosasco también promueve otros instrumentos y sondas ER de gran efectividad.

Conclusiones

Las sondas de alta resolución ER son sumamente valiosas. La capacidad de respuesta a la hora de su uso para entregar información en tiempo real, junto con la posibilidad de operar en condiciones exigentes, son un complemento ventajoso frente a los métodos tradicionales.

Para consolidarlas en su uso, destacan los casos documentados de las experiencias en refinerías, plantas de gas y entornos petroquímicos que confirman su utilidad en la detección, la reducción de costos y la optimización del mantenimiento, como parámetros que, sin duda, fortalecen la seguridad operativa y la toma de decisiones basadas en datos.

Referencias

- Emerson. (2022). Preem Solves a Persistent Refinery Corrosion Problem Using Online Corrosion Monitoring. Recuperado de https://www.emerson.com/documents/automation/case-study-preem-lysekil-achieves-success-corrosion-erosion-en-9238658.pdf

- Martinelli-Orlando, F., & Angst, U. (2022). Monitoring corrosion rates with ER-probes – a critical assessment based on experiments and numerical modelling. Corrosion Engineering, Science and Technology, 57(3), 254-268. https://doi.org/10.1080/1478422X.2022.2053036

- Roberge, P. R. (2008). Corrosion Engineering: Principles and Practice. McGraw-Hill.

- Cosasco. (n.d.). ER Corrosion Monitoring Transmitter ER-420. Recuperado de https://www.cosasco.com/product/er-corrosion-monitoring-transmitter-er-420