En el avance de la innovación industrial, los materiales refractarios desempeñan un papel primordial en la industria del petróleo y gas. Estos materiales, conocidos por su resistencia a temperaturas extremadamente altas y condiciones agresivas, son necesarios en procesos que requieren un alto grado de eficiencia térmica y resistencia química.

Este artículo explora los usos, composición, normativas, inspecciones y desafíos de los refractarios en la industria del petróleo y gas, destacando su importancia y las innovaciones en este campo.

Los materiales refractarios son compuestos cerámicos inorgánicos capaces de soportar temperaturas superiores a 1000 °C. Están compuestos principalmente por óxidos de aluminio (alúmina), silicio (sílice) y magnesio (magnesita), entre otros. Se clasifican en:

- Refractarios Ácidos: Resistentes a ambientes ácidos, generalmente hechos de sílice.

- Refractarios Básicos: Eficaces contra bases, compuestos principalmente de magnesita y dolomita.

- Refractarios Neutros: Resistencia tanto a ácidos como a bases, a menudo hechos de alúmina o cromita.

Usos y aplicaciones de los materiales refractarios

Los refractarios son esenciales en los procesos industriales como el cracking catalítico fluidizado y el reformado catalítico, donde las reacciones a altas temperaturas son comunes. Proporcionan aislamiento térmico y protección contra erosión y la corrosión, mejorando así la eficiencia y la longevidad de los equipos.

Adicionalmente, los refractarios se aplican en una gran variedad de procesos y entornos dentro de la industria del petróleo y gas, principalmente en hornos y calderas, así como en otras industrias donde se requieren resistencia a altas temperaturas y ambientes corrosivos. Aquí detallo cómo se aplican estos materiales en varios contextos:

Revestimiento de equipos y estructuras: Hornos y calderas: Los refractarios se usan para revestir internamente los hornos y calderas, utilizados en la refinación y procesamiento de petróleo y gas. También se utilizan en reformadores y reactores, estos revestimientos protegen a los reactores donde se llevan a cabo procesos de alta temperatura y erosión como el reformado catalítico.

Protección contra corrosión y desgaste: Específicamente se usan en las áreas de combustión y quema con el fin de `proteger las zonas donde se produce la combustión directa, resistiendo a las altas temperaturas, la erosión y a la corrosión causada por los productos de combustión.

Soporte Estructural: Se utilizan en los cimientos y estructuras de soporte, con el fin de proporcionar un soporte estructural que pueda resistir el calor y el desgaste a largo plazo.

Mantenimiento y reparación: Los materiales refractarios se aplican para reparaciones rápidas de emergencia, en casos de daños o desgaste, manteniendo la integridad estructural y funcionalidad de los equipos.

Métodos de aplicación

- Gunitado o Shotcreting: Un método donde los refractarios se proyectan a alta velocidad sobre una superficie para formar un revestimiento.

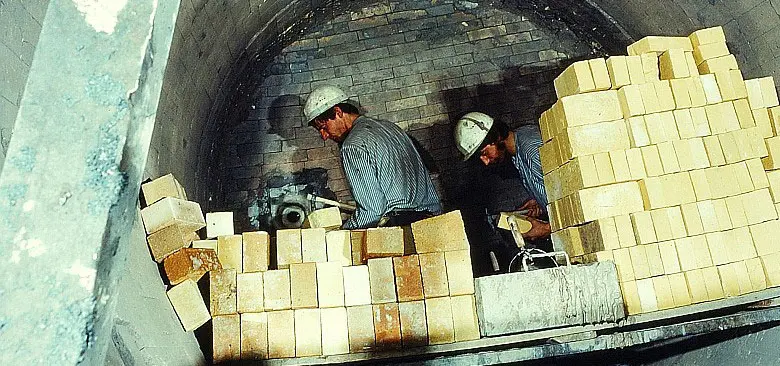

- Colocación en forma de ladrillos: Mediante este procedimiento se cortan y moldean en ladrillos, luego se colocan y unen para formar un revestimiento sólido.

- Fibras cerámicas: Son distribuidos en forma de mantas y toma la forma geométrica del material a proteger, sostenido con anclajes especiales (muy susceptibles a daños por erosión y fricción).

Control de calidad y pruebas de evaluación

Las instalaciones refractarias requieren pruebas periódicas de evaluación con el fin de detectar cualquier signo temprano de desgaste, fisuras o irregularidades en los materiales refractarios, evitando así la progresión de posibles daños. Durante el montaje e instalación (ver figura 1), se deben considerar diversos aspectos como la verificación de la integridad estructural, la identificación de zonas propensas a desgaste, la medición del espesor del revestimiento y la evaluación de posibles cambios en las propiedades refractarias.

A continuación se presentan algunas técnicas de evaluación:

Estas pruebas se realizan con el fin de evaluar la resistencia y la durabilidad de los refractarios aplicados; las cuales, son necesarias para asegurar la eficiencia en condiciones extremas, como en la industria del petróleo y gas. Permiten evaluar cómo los refractarios soportarán el estrés térmico, mecánico y químico durante su uso. A continuación, se detallan los tipos de pruebas, métodos y equipos utilizados:

Pruebas de resistencia térmica: Pruebas de Choque Térmico: Se usan para evalúar la capacidad del refractario para soportar cambios rápidos de temperatura, consiste en calentar y enfría el material de manera repetida y se observa la aparición de fisuras o fallas. Así mismo, se realizan pruebas de Fluencia a Alta Temperatura, las cuales permiten medir la deformación del refractario bajo carga constante a altas temperaturas durante un tiempo prolongado. Equipos utilizados: Hornos de alta temperatura, cámaras de choque térmico, prensas para pruebas de carga.

Pruebas de resistencia mecánica: Pruebas de Compresión y Flexión para determinar la resistencia del refractario a cargas mecánicas, midiendo la fuerza necesaria para romper o deformar una muestra. Pruebas de Abrasión por medio de esta prueba se evalúa la resistencia del material a la erosión causada por partículas en movimiento. Equipos utilizados: Máquinas de ensayo universales, equipos de prueba de abrasión.

Pruebas de resistencia química: Análisis de Corrosión, para la aplicación de este método los refractarios Son expuestos a agentes químicos corrosivos para evaluar la pérdida de masa o cambios estructurales. Equipos utilizados: Autoclaves, cámaras de exposición a gases, balanzas analíticas de alta precisión.

Pruebas de durabilidad: Se cuenta con las pruebas de envejecimiento acelerado, para lo cual se simulan el efecto del tiempo y las condiciones ambientales que interactúan con los refractarios para prever su vida útil; y la pruebas de porosidad y densidad para analizar la estructura porosa del material, que puede influir en su resistencia y durabilidad. Equipos utilizados: Hornos de envejecimiento, porosímetros, densímetros.

Métodos y técnicas adicionales: Microscopía Electrónica: Para examinar cambios microestructurales después de las pruebas y Espectroscopía de Rayos X para analizar la composición química y cambios después de la exposición a altas temperaturas o agentes químicos.

Control de calidad y certificación: Documentación rigurosa; cada prueba se documenta detalladamente para garantizar la trazabilidad y conformidad con los estándares de la industria. Los materiales refractarios deben cumplir con las certificaciones y normas internacionales como ASTM o ISO.

Los refractarios se aplican en múltiples formas y métodos, dependiendo del uso específico y las necesidades de la industria. Su correcta selección y aplicación son fundamentales para garantizar la eficiencia, seguridad y durabilidad de los equipos y procesos en los que se utilizan. Las pruebas de resistencia y durabilidad de los materiales refractarios son complejas y requieren equipos especializados y métodos avanzados. Estas pruebas son necesarias para garantizar que los refractarios funcionen de forma segura y eficiente en aplicaciones dentro de la industria del petróleo y gas.

Limitaciones y desafíos

A pesar de sus ventajas, los refractarios enfrentan desafíos como:

- Desgaste y corrosión: La exposición continua a altas temperaturas y reactivos químicos puede degradar los refractarios.

- Choque térmico: Los cambios bruscos de temperatura pueden causar fisuras.

- Sostenibilidad: La producción de refractarios tiene un impacto ambiental significativo, impulsando la búsqueda de materiales más ecológicos.

Retos ambientales y de salud

La fabricación de materiales refractarios (ver video) presentan desafíos significativos en términos de salud y medio ambiente, tanto en los procesos de producción como en su aplicación en diversas industrias. En fábricas de refractarios, la contaminación permanente con polvo puede ser causa de riesgo para la salud. Es indispensable, además de las medidas técnicas, una revisión médica periódica.

Video sobre el proceso de fabricación de refractarios, cortesía de Fabricación industrial.

Estos retos incluyen:

Fabricación de refractarios:

- Emisiones de gases y polvo: La fabricación de refractarios puede generar polvo fino y gases nocivos, como dióxidos de azufre y nitrógeno, afectando la calidad del aire.

- Consumo de energía y emisiones de CO2: La producción de refractarios es intensiva en energía, contribuyendo a una mayor huella de carbono.

- Uso y extracción de materias primas: La obtención de materias primas para la fabricación de estos materiales puede implicar prácticas de minería con impactos negativos en el medio ambiente.

- Salud de los trabajadores: La exposición a polvos y químicos durante la producción puede causar problemas respiratorios y otras afecciones de salud.

Uso de refractarios:

- Gestión de residuos al final de su vida útil: Los refractarios usados pueden contener sustancias tóxicas, lo que plantea desafíos para su disposición o reciclaje.

- Exposición a sustancias nocivas durante el mantenimiento y la reparación: Durante el mantenimiento de equipos revestidos con refractarios, los trabajadores pueden estar expuestos a polvos y fibras peligrosas.

Estrategias y soluciones:

- Desarrollo de materiales más ecológicos: Investigación y desarrollo de refractarios con menores impactos ambientales y de salud, como materiales de baja emisión de CO2 o con menor generación de polvo.

- Mejora en la eficiencia energética de la producción: Implementación de tecnologías más eficientes y uso de energías renovables en la fabricación de refractarios.

- Reciclaje y reutilización de refractarios: Fomentar la economía circular mediante el reciclaje de materiales refractarios, reduciendo así la necesidad de materias primas nuevas y la generación de residuos.

- Control riguroso de emisiones y mejoras en la seguridad laboral: Implementación de sistemas de control de emisiones y mejora de los estándares de seguridad y salud en el trabajo.

- Cumplimiento con normativas ambientales y laborales: Asegurar que tanto la fabricación como el uso cumplan con las regulaciones nacionales e internacionales en materia de protección ambiental y seguridad en el trabajo.

Normativas y Estándares

La producción y uso de refractarios en la industria del petróleo y gas están regulados por normas internacionales, como las de ISO y ASTM, que garantizan la seguridad, la calidad y el rendimiento de estos materiales. Cabe destacar que el Instituto Americano del Petróleo (API) acaba de anunciar la publicación de la Práctica Recomendada (RP) 982, Inspección y Evaluación de Revestimientos Refractarios en su primera edición.

Normativas ISO para refractarios

- ISO 10081-1: Clasificación de los materiales refractarios densos y aislantes: Esta norma clasifica los refractarios densos y aislantes según su composición química y características físicas. Es fundamental para identificar y seleccionar el tipo correcto de material refractario para diferentes aplicaciones.

- ISO 1927-5: Preparación y ensayo de muestras de materiales refractarios no conformados: Define los métodos para preparar y probar muestras de refractarios no conformados. Incluye directrices sobre mezclado, conformado, secado y cocción de las muestras, lo que es importante para garantizar la uniformidad y calidad del producto.

Normativas ASTM para refractarios

- ASTM C71: Terminología de los Materiales Refractarios: Establece las definiciones y términos técnicos relacionados con los refractarios. Esta norma es necesaria para asegurar una comprensión y comunicación uniforme dentro de la industria.

- ASTM C155: Clasificación de los Ladrillos Refractarios de Sílice: Clasifica los ladrillos refractarios de sílice en función de su contenido de sílice y características físicas. Es fundamental para la selección adecuada de materiales en aplicaciones que requieren alta resistencia a la temperatura y a ambientes corrosivos.

- ASTM C20: Pruebas de Apariencia y Densidad Aparente de Materiales Refractarios Porosos: Describe los métodos para determinar la apariencia y la densidad aparente de materiales refractarios porosos. Estos factores son importantes para predecir el comportamiento del material en condiciones de servicio.

La nueva Practica Recomendada RP 982

La primera edición, octubre de 2023API RP 982 – Inspección y evaluación de revestimientos refractarios1,(figura 2), acaba de ser lanzada marcando un hito importante en la industria del petróleo y gas natural, proporcionando directrices exhaustivas y estandarizadas para la instalación, inspección y reparación de revestimientos refractarios en equipos de uso general en refinerías. Este estándar tiene como objetivo principal mejorar la fiabilidad de los equipos, optimizar la eficiencia operacional, aumentar la seguridad del personal y asegurar la integridad de los procesos en la industria.

A pesar de la existencia de numerosos estándares de la API que abordan los métodos de inspección de refractarios y las calificaciones de los inspectores, ha habido una falta de claridad en cuanto a lo que constituye una inspección de refractarios adecuada. La RP 982 viene a llenar este vacío crítico, ofreciendo directrices claras sobre qué equipos necesitan ser inspeccionados, los aspectos a considerar durante una inspección, las herramientas apropiadas para llevarla a cabo y las habilidades requeridas para los inspectores de refractarios.

El alcance de la RP 982 es amplio, cubriendo una variedad de equipos de refinería, como unidades de sólidos fluidos, unidades de craqueo catalítico fluido, unidades de reformado, calentadores de fuego directo, incineradores, unidades de recuperación de azufre y más. Estos revestimientos refractarios son esenciales para proporcionar protección térmica, mejorar la retención de energía y eficiencia del proceso, resistir la abrasión y la corrosión, y garantizar la seguridad del personal.

Un aspecto destacado de su enfoque en los hornos de fuego directo, que son fundamentales en la industria para calentar hidrocarburos en procesos de alta temperatura. La evaluación efectiva de estos revestimientos es crucial para maximizar la productividad y durabilidad de estos hornos.

La adopción de esta prácticapermite a las organizaciones mejorar el rendimiento del horno, reducir el consumo de energía y disminuir los periodos de inactividad, facilitando la toma de decisiones informadas sobre la condición del revestimiento y la necesidad de reparaciones.

Con la publicación de la RP 982, la API introducirá una nueva certificación dentro de su Programa de Certificación Individual (ICP) en el verano de 2024, destinada a certificar personal especializado en la inspección de revestimientos refractarios. Esta nueva normativa complementa otras certificaciones y estándares de la API, como la API 936, la API 975 y la API 976, mejorando colectivamente la calidad y fiabilidad de las instalaciones refractarias en la industria.

Inspecciones y mantenimiento

Las inspecciones y el mantenimiento de los materiales refractarios son aspectos fundamentales para garantizar su funcionamiento eficiente y seguro, especialmente en la industria del petróleo y gas, donde están expuestos a condiciones extremas (ver figura 3).

Técnicas de inspección utilizadas en materiales refractarios

Inspecciones Visuales

- Objetivo y procedimiento: Esta técnica implica una revisión detallada de las superficies de los refractarios para identificar signos visibles de deterioro, como fisuras, desgaste superficial, desprendimiento de material, y cambios de color que pueden indicar sobrecalentamiento o reacciones químicas.

- Herramientas utilizadas: Linternas, lupas, cámaras de alta resolución y drones para áreas de difícil acceso.

- Importancia: Las inspecciones visuales son a menudo el primer paso en el proceso de inspección, ya que pueden revelar rápidamente problemas que requieren atención inmediata.

Termografía

- Fundamento: La termografía utiliza cámaras termográficas para capturar y analizar las variaciones de temperatura en la superficie del refractario.

- Aplicaciones: Esta técnica es particularmente útil para identificar áreas de aislamiento dañado, puntos calientes y zonas frías, que pueden indicar problemas como pérdida de material refractario, acumulación de depósitos o fallos en el sistema de aislamiento.

- Ventajas: La termografía es una técnica no invasiva y no destructiva que permite realizar inspecciones rápidas y en tiempo real.

Ultrasonido

- Método: La inspección por ultrasonido utiliza ondas de sonido de alta frecuencia que se transmiten a través del refractario. Las ondas reflejadas son analizadas para detectar discontinuidades internas.

- Usos: Es eficaz para detectar fisuras internas, cavidades, delaminaciones y para medir el espesor de los revestimientos refractarios. Principalmente, para detectar daños en los refractarios protectores de estructuras metálicas.

- Equipo necesario: Se utiliza un transductor ultrasónico y un dispositivo de visualización de datos. A menudo, es necesario un acoplante, como un gel, para facilitar la transmisión de ondas de sonido.

Consideraciones adicionales en inspecciones y mantenimiento

- Frecuencia de inspecciones: Depende del tipo de instalación, la intensidad del uso y las condiciones de operación.

- Formación del personal: Los inspectores deben estar adecuadamente formados y certificados, especialmente en técnicas más avanzadas como la termografía y el ultrasonido.

- Planificación de mantenimiento: Basado en los resultados de las inspecciones, se debe planificar un mantenimiento preventivo y correctivo para abordar cualquier problema identificado.

- Documentación y seguimiento: Mantener registros detallados de las inspecciones y las acciones de mantenimiento para garantizar la trazabilidad y ayudar en futuras inspecciones.

Conclusiones

Este artículo resalta la importancia de los materiales refractarios en la industria del petróleo y gas, enfatizando su resistencia a condiciones extremas y su aplicación en revestimiento de equipos, aislamiento térmico y protección contra corrosión. Se detallan los métodos de aplicación y la importancia del control de calidad y cumplimiento de normativas internacionales, incluyendo la nueva RP 982 de la American Petroleum Institute.

A pesar de enfrentar desafíos como desgaste, choque térmico y preocupaciones ambientales, se proponen soluciones como el desarrollo de materiales ecológicos y eficiencia energética. La importancia de las inspecciones regulares y el mantenimiento para un funcionamiento eficiente y seguro también se destaca. En conclusión, los refractarios son esenciales para la eficiencia y seguridad en la industria, con la innovación y el cumplimiento normativo, garantizando su relevancia futura.

Referencias

- American Petroleum Institute. (2023, 2 de noviembre). API Releases Standard for the Inspection and Assessment of Refractory Linings. Recuperado el 7 de noviembre de 2023, de https://inspectioneering.com/news/2023-11-02/10828/api-releases-standard-for-the-inspection-and-assessment-of-refractory-linings