Resumen

Se presenta una exposición sobre el empleo de herramientas de inspección visual en tuberías de calderas, parte externa e interna, con el fin de identificar y diagnosticar la integridad del material que permite la operación y funcionamiento seguro. Actualmente se dispone de instrumentos de inspección visual controlados de forma remota, para determinar la localización precisa de los defectos dentro de los tubos.

Introducción

Vamos ahora a disertar acerca de la inspección de un equipo de uso bastante extendido, pero no tan conocido por el público. Al menos no tanto como los tanques de almacenamiento atmosféricos que se pueden ver en los patios, desde una carretera.

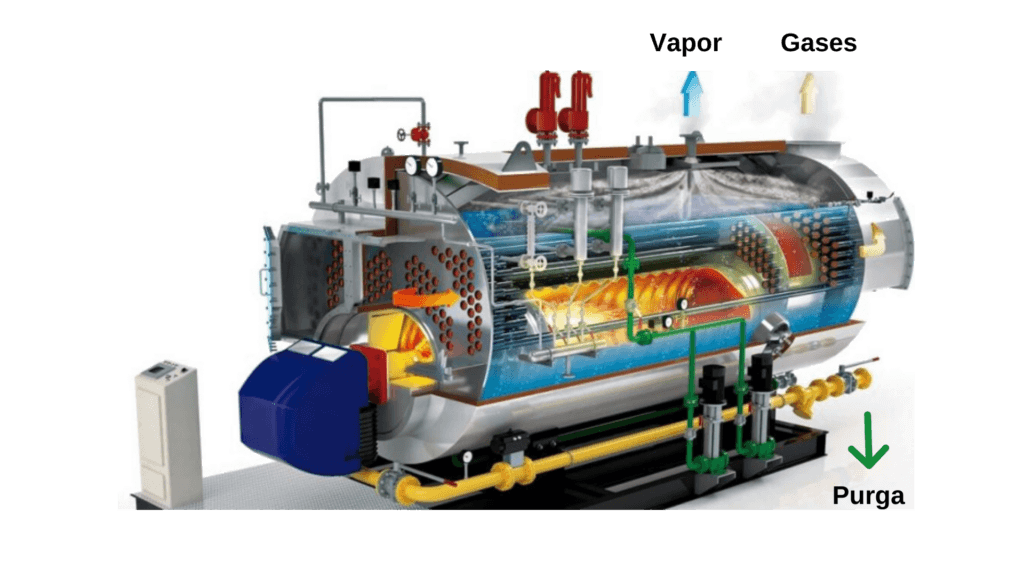

Este consiste en uno de los equipos más ampliamente usado en una diversidad de industrias, tales como la química, textil, farmacéutica y alimenticia, y es el conocido con el nombre de caldera (boiler).

Una caldera comúnmente usada tiene la geometría de esta figura 1.

Los estudios han demostrado [1] que las fallas de una caldera son principalmente los siguientes: sobrepresión en la caldera, nivel de agua insuficiente, un tratamiento de agua inadecuado que genera incrustaciones, sobrecalentamiento y falla del recipiente, un mantenimiento inadecuado o pobres métodos de manufactura, corrosión en sus partes críticas o falta de entrenamiento del personal en su operación.

Como vemos, los inspectores de END nos vemos reflejados en la mitigación de estos eventos catastróficos. Existe una enorme variedad de herramientas desarrolladas actualmente a nuestra disposición y que utilizan variadas técnicas. Las ventajas son considerables: facilidad de uso y precisión son factores constantes que los fabricantes se han preocupado de asegurar.

Y es que una de las aplicaciones principales de las calderas es en la industria de la energía, para la generación de vapor que luego es alimentado a las turbinas eléctricas. Los cabezales y tubos de estos equipos sufren alto estrés generados por las cargas termomecánicas, y son considerados elementos críticos. Corrosión generalizada, pittings, grietas, este tipo de defectos son los que se espera encontrar, y en sitios bastante inaccesibles con técnicas comunes: los cabezales o headers de las calderas no son muy fáciles de inspeccionar. Ya los que hemos estado frente a una podemos dar fe. Hay diseños más complicados que otros, pero la mayoría son similares.

Instrumentos de END para la inspección visual de calderas.

Normalmente una inspección visual es requerida, aunque existen herramientas de UT y de RFET (especial para aceros al carbono). Para poder inspeccionar incluso los cambios de dirección de 180° en “U”, ya existen herramientas que cubren el 100% de la superficie interna.

Prácticamente todos los instrumentos de inspección visual son controlados de forma remota, independientemente de la técnica, e incluyen sistemas de localización para determinar la localización precisa de los defectos dentro de los tubos. Normalmente pueden detectarse grietas, puede inspeccionarse el recubrimiento, las juntas, tubos de entrada y salida, etc.

Existen aparatos diseñados específicamente para la inspección de los cabezales; otros, de menor tamaño, para los tubos.

![a) Guía modular boroscopia; b) Conexiones enter la guia;

c) Guía de ajuste modular d) Conexión. Fuente [2].](https://cdn.inspenet.com/wp-content/uploads/2022/07/05060425/Figura-22a.jpg)

c) Guía de ajuste modular d) Conexión. Fuente [2].

Hay sistemas llamados de locomoción sencilla, aunque solamente para ciertos tipos de configuraciones y ambientes de trabajo. En la figura se aprecia un boroscopio, con las imágenes a y b mostrando las guías modulares, mientras que la imagen d muestra un tubo ranurado para inspección de tubos rectos.

Es importante aclarar que los sistemas de locomoción que integran 2 o más tipos de mecanismo de movimiento mejoran la flexibilidad del robot, aunque aumenten la complejidad del sistema.

En general, hay siete tipos de “robots” para inspeccionar el interior de las tuberías, y se usan en una diversidad de industrias, según aclaran algunos autores [3].

No solamente la inspección visual o por medio de otra técnica es posible, sino también la remoción de pequeños objetos que hayan quedado atrapados en el interior de los tubos: existen instrumentos con pinzas activadas neumáticamente, diseñadas especialmente para estos rescates.

Las imágenes de alta resolución disponibles actualmente, y las amplias posibilidades de mejoramiento digital, así como las herramientas de software para dimensionar los defectos completan este set de y otorgan al personal de inspección un potente arsenal.

Actualmente se disponen de sistemas robóticos que ofrecen localización y un mapeo del tubo inspeccionado; cuentan con un encoder, un sensor giroscópico y una cámara.

El método de locomoción no siempre es por medio de ruedas; hay robots que, por ejemplo, se desplazan con una combinación de esponjas y cables de tracción, en un ambiente de aire comprimido.

Debido a las propias condiciones operativas de las calderas, una falla en uno de estos equipos tiene una alta probabilidad de originar severas consecuencias.

En artículos posteriores, disertaremos acerca de la aplicación de otras técnicas para tuberías de calderas.

Manténganse en sintonía!

Referencias bibliográficas

1. Energy Procedia 160 (2019) 614–620 Md. Sharafat Ali and Habibullah Habibullah / Energy Procedia 00 (2018) 000–000 3.

2. Design and Development of Robotic System for Visual Inspection of Boiler Tube Inner Surface Muhammad Fairuz Abdul Jalala, Khairul Salleh Mohamed Saharia,*, Mohd Azwan Azizb, Kamal Yunosb, Adzly Anuara, Muhammad Fahmi Abdul Ghania, Dickson Neoh Tze Howa aCentre for Advanced Mechatronics and Robotic, Universiti Tenaga Nasional, Kajang, Selangor, Malaysia bMaterials Laboratory, Generation Unit, TNB Research Sdn. Bhd., Kajang, Selangor, Malaysia.

3. S. G. Roh and H. R. Choi, “Differential-drive in-pipe robot for moving inside urban gas pipelines,» in IEEE Transactions on Robotics, vol. 21(1), 2005, pp. 1-17.

Sobre el autor

Ing. José Martínez de Munck. 15 años de experiencia en Inspección de equipos para las Industrias de Petróleo y Gas